Kohlenstoff-Kohlenstoff-Verbunde sind hochmoderne Materialien aus Kohlenstofffasern, die in eine Kohlenstoffmatrix integriert sind. Wenn Sie sich fragen was ist kohlenstoff-verbunde, sie sind bekannt für ihre bemerkenswerte stärke, leichtigkeit und außergewöhnliche thermische beständigkeit, so dass sie in verschiedenen industrien wesentlich. Carbon Carbon Composites Anwendungen über den luft- und raumfahrt-, automobil- und industriesektor, wo ihre einzigartigen eigenschaften hoch geschätzt werden.

Die globale Nachfrage nach Kohlenstoff-Kohlenstoff-Verbundwerkstoffen steigt. Im Jahr 2022 wurde der Markt auf 20,5 Milliarden USD geschätzt und wird voraussichtlich bis 2032 deutlich wachsen und erreicht 38,32 Milliarden USD. Das Herstellungsverfahren umfasst mehrere Schritte, einschließlich Vorläuferpräparation, Carbonisierung und Formgebung, was zu dauerhaften und vielseitigen Strukturen führt.

Wichtigste Erkenntnisse

- Kohlenstoff-Kohlenstoff-Verbunde sind leicht, aber unglaublich stark, mit Zugfestigkeit übertrifft Stahl bis 7-9 mal, so dass sie ideal für Hochleistungsanwendungen in der Luft- und Automobilindustrie.

- Die manufacturing process es handelt sich um kritische schritte, wie vorläuferpräparation, carbonisierung und verdichtung, die wesentlich sind, um die gewünschten mechanischen und thermischen eigenschaften der verbundstoffe zu erreichen.

- Emerging-Anwendungen für Kohlenstoff-Kohlenstoff-Verbunde umfassen fortschrittliche luft- und raumfahrtkomponenten, leistungsfähige sportgeräte und innovative medizinische geräte zeigen ihre vielseitigkeit und wachsende bedeutung in verschiedenen branchen.

What Are Carbon Carbon Composites?

Definition und Eigenschaften

Carbon carbon composites sind fortschrittliche Materialien aus Kohlenstofffasern, die innerhalb einer Kohlenstoffmatrix eingebettet sind. Diese Verbundwerkstoffe zeichnen sich durch ihre einzigartige Kombination aus mechanischen und thermischen Eigenschaften aus. Sie weisen eine hohe Festigkeit, ausgezeichnete Wärmeleitfähigkeit und eine bemerkenswerte Stabilität bei extremen Temperaturen auf. Ihre Zugfestigkeit übertrifft den Stahl um das 7-9-fache, während ihre geringe Dichte sie deutlich leichter macht als Metalle.

Diese Materialien widerstanden auch Säuren und Laugen und sorgen für Haltbarkeit in rauen Umgebungen. Ihre geringe Wärmeausdehnung und eine überlegene thermische Stoßfestigkeit machen sie ideal für Anwendungen, die Präzision und Zuverlässigkeit erfordern. Darüber hinaus bieten Kohlenstoff-Kohlenstoff-Verbundwerkstoffe eine ausgezeichnete Verschleißfestigkeit und Designflexibilität, die ihren Einsatz in verschiedenen Branchen ermöglicht. Diese Eigenschaften machen sie unverzichtbar in Szenarien, in denen die Leistung unter extremen Bedingungen kritisch ist.

Industrial Applications

Kohlenstoff-Kohlenstoff-Verbundwerkstoffe spielen aufgrund ihrer exceptional properties. Im Luftraum werden sie in Flugzeugkomponenten wie Clips, Konsolen und Rumpfpaneelen eingesetzt, wo Leichtbau und hohe Festigkeit essentiell sind. Die Automobilindustrie profitiert von diesen Verbundwerkstoffen in Leichtbauteilen, die die Kraftstoffeffizienz verbessern.

In Sport und Freizeit finden sich Kohlenstoff-Kohlenstoff-Verbundwerkstoffe in leistungsstarken Anlagen wie Fahrrädern und Tennisschlägern. Medizinische Geräte nutzen diese Materialien auch für Komponenten, die eine Kombination aus Festigkeit und geringem Gewicht erfordern. Ihre Vielseitigkeit und Zuverlässigkeit machen sie zu einer bevorzugten Wahl in mehreren Sektoren, die Innovation und Effizienz vorantreiben.

Materialien und Werkzeuge für Carbon Carbon Composites

Carbon Fiber Precursors

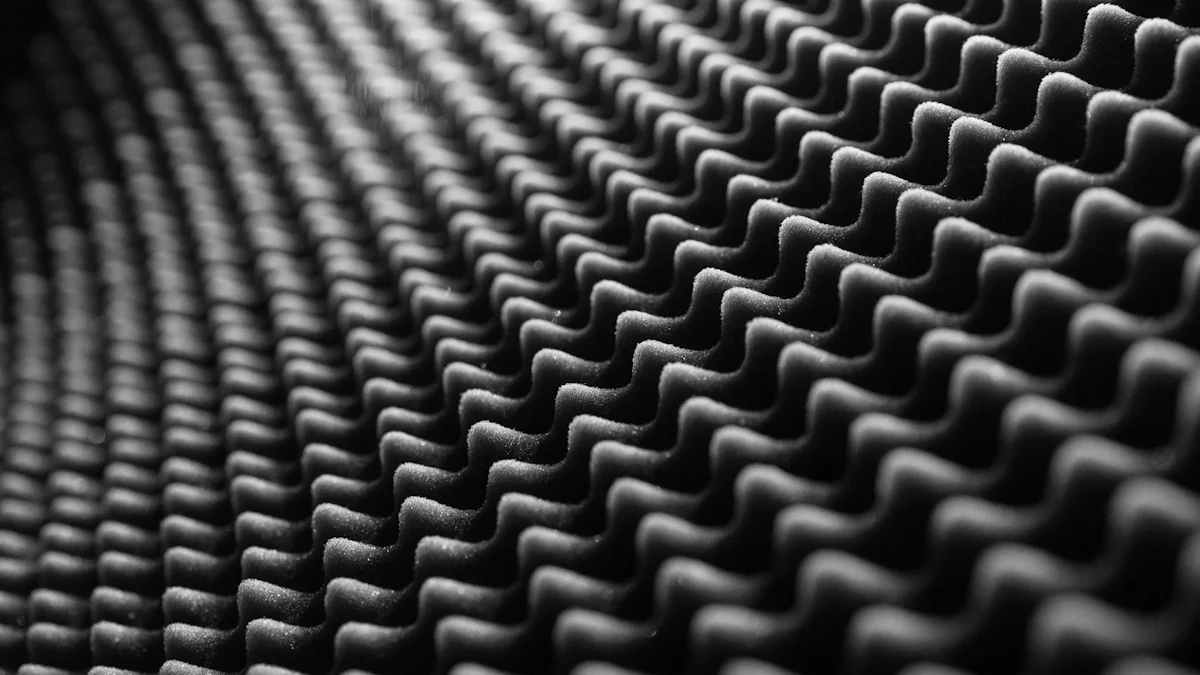

Kohlefaservorstufen bilden die Grundlage von Kohlenstoff-Kohlenstoff-Verbunden. Ca. 90% Kohlefasern werden von Polyacrylnitril (PAN) abgeleitet, während die verbleibenden 10% aus Rayon oder Petrolpech stammen. PAN dient als primärer Vorläufer aufgrund seiner Fähigkeit, Fasern mit hoher Festigkeit, Steifigkeit und Wärmebeständigkeit herzustellen. Die Qualität des PAN-Vorläufers wirkt direkt auf die Leistung des fertigen Verbundmaterials. Rayon und Pech, obwohl weniger häufig, bieten einzigartige Eigenschaften, die sie für bestimmte Anwendungen geeignet machen. Diese Materialien werden durch eine Reihe chemischer und thermischer Prozesse in Hochleistungs-Kohlenstofffasern umgewandelt.

Resins und Matrix Precursors

Die Matrix in Kohlenstoff-Kohlenstoff-Verbunden bindet die Kohlenstoff-Fasern zusammen und erhöht ihre strukturelle Integrität. Duroplastische Harze, wie Epoxy, werden aufgrund ihrer leichten Anwendung und der Fähigkeit, Glaskohle bei der Pyrolyse zu bilden, weit verbreitet. Pitch-Materialien, abgeleitet von Erdöl oder Kohlenteer, bieten höhere Dichte und überlegene mechanische Eigenschaften, so dass sie ideal für strukturelle Anwendungen.

| Art des Harzes/Matrix | Merkmale | Wirksamkeit |

|---|---|---|

| Thermofixiermittel | Einfach zu bedienen für Faserimprägnierung, bildet glasigen Kohlenstoff | Effektiv für komplexe Geometrien und hohe Temperaturen |

| Pitch Material | Kohlenstoff hoher Dichte, überlegene mechanische Eigenschaften | Geeignet für strukturelle Anwendungen mit erhöhter Porosität |

Der Carbonisierungsprozess verbessert die Eigenschaften des Materials weiter und gewährleistet seine Eignung für Hochtemperatur-Umgebungen.

Wesentliche Ausstattung

Die Herstellung von Kohlenstoff-Verbundwerkstoffen erfordert spezialisierte Werkzeuge und Materialien. Zu den wichtigsten Geräten gehören:

- Kohlefasergewebe (gewebt oder unidirektional)

- Harzsysteme (Epoxy, Polyester oder Vinylester)

- Vorgefertigte Formkörper

- Absackgeräte und Wärmequellen wie Öfen oder Autoklaven

- Bürsten, Walzen und Rakel für die Harzanwendung

Sicherheitsgetriebe, einschließlich Handschuhe, Brille und Atemschutzgeräte, sorgt für den Arbeiterschutz während des Herstellungsprozesses. Diese Werkzeuge und Materialien ermöglichen eine präzise Fertigung und gewährleisten, dass die Verbundwerkstoffe den Industriestandards entsprechen.

Schritt für Schritt Verfahren zur Herstellung von Kohlenstoff-Kohlenstoff-Composites

Precursorpräparation

Die Herstellung von Vorläufern legt den Grundstein für die Herstellung von Kohlenstoff-Kohlenstoff-Verbunden. Dieses Verfahren beginnt mit der Auswahl eines geeigneten Vorläufers, typischerweise Polyacrylnitril (PAN), aufgrund seiner überlegenen Festigkeit und thermischen Eigenschaften. Der Vorläufer erfährt eine Karbonisierung, wobei er in inerter Atmosphäre bei hohen Temperaturen erhitzt wird, um ihn in Graphit umzuwandeln. Dieser Schritt verbessert die strukturelle Integrität und thermische Beständigkeit des Materials.

Nach der Karbonisierung werden die Fasern in verschiedene Formate wie Gewebe, Geflechtsrohre oder Prepreg-Blätter verarbeitet. Diese Formate ermöglichen Flexibilität bei der Gestaltung von Verbundstrukturen. Der letzte Schritt besteht darin, die vorbereiteten Kohlenstofffasern mit Epoxidharzen in gewünschte Formen zu formen und unter kontrollierten Bedingungen auszuhärten. Diese sorgfältige Vorbereitung sorgt für die Integration der Fasern in die Verbundmatrix.

Carbonisierung und Verdichtung

Die Carbonisierung verwandelt den Kohlefaservorformling in eine feste Kohlenstoffstruktur. Dieser Vorgang tritt bei etwa 1000° auf. C in einer sauerstofffreien Umgebung, Entfernen von flüchtigen Elementen und Hinterlassen einer porösen Kohlenstoffmatrix. Das resultierende Material erfordert zwar stark eine Verdichtung, um die gewünschten mechanischen Eigenschaften zu erreichen.

Die Verdichtung beinhaltet das Infiltrieren der porösen Struktur mit zusätzlichen Matrixvorläufern, wie Pech oder Harz. Techniken wie chemische aufdampfung (CVD) oder chemische Dampfinfiltration (CVI) werden häufig verwendet. Für dünnwandige Verbundwerkstoffe ist CVD aufgrund seiner gleichmäßigen Beschichtungsfähigkeit besonders effektiv. Dickwandige Verbundstoffe können jedoch mehrere Zyklen der Verdichtung erfordern, um eine Gleichmäßigkeit und Festigkeit zu gewährleisten. Die Oberflächenbearbeitung ist oft notwendig, um überschüssiges Material zu entfernen und den Verbund für die Endmontage vorzubereiten.

Oberflächenbehandlung und Endmontage

Die Oberflächenbehandlung erhöht die Haftfestigkeit zwischen den Kohlenstofffasern und der Matrix. In diesem Schritt werden zusätzliche Klebestellen auf der Faseroberfläche durch chemische oder mechanische Prozesse erzeugt. Die Dimensionierung, eine auf die Fasern aufgebrachte Schutzbeschichtung, verbessert ihre Verarbeitbarkeit und wirkt als Kopplungsmittel, wodurch die Verträglichkeit mit dem Harz gewährleistet wird.

Nach der Behandlung werden die Komponenten in die endgültige Struktur montiert. Bei dieser Stufe kann es sich um eine zusätzliche Bearbeitung handeln, um präzise Abmessungen zu erreichen und eine glatte Oberfläche zu gewährleisten. Der fertige Kohlenstoff-Kohlenstoff-Verbund prüft strenge Qualitätskontrollen, um seine Leistung unter extremen Bedingungen zu bestätigen. Diese Schritte führen zu einem dauerhaften und zuverlässigen Material, das für anspruchsvolle Anwendungen geeignet ist.

Techniken zur Herstellung von Carbon Carbon Composites

Chemische Gasphasenabscheidung (CVD)

Chemische Gasphasenabscheidung (CVD) ist eine weit verbreitete Technik zur Herstellung von Kohlenstoff-Verbundwerkstoffen. Bei diesem Verfahren wird eine dünne Kohlenstoffschicht durch Einleiten eines kohlenstoffhaltigen Gases in eine Hochtemperaturkammer auf ein Substrat abgeschieden. Das Gas zersetzt sich unter Hitze und hinterlässt eine gleichmäßige Kohlenstoffbeschichtung.

CVD bietet mehrere Vorteile, einschließlich einer präzisen Kontrolle über die Dicke und Zusammensetzung der abgeschiedenen Schicht. Diese Präzision gewährleistet, dass der Verbund die gewünschten mechanischen und thermischen Eigenschaften erreicht. Das Verfahren ist besonders effektiv für die Erzeugung dünnwandiger Strukturen, da es eine gleichmäßige Verteilung von Kohlenstoff über komplexe Geometrien ermöglicht. Branchen verlassen sich auf CVD, um hochwertige Verbundwerkstoffe mit ausgezeichneter Leistung unter extremen Bedingungen herzustellen.

Resin Transfer Molding

Resin Transfer Molding (RTM) spielt eine entscheidende Rolle bei der Herstellung von robusten Kohlenstoff-Kohlenstoff-Verbundwerkstoffen. Bei dieser Technik wird Harz in trockene Faserverstärkungen innerhalb einer geschlossenen Form eingespritzt. Das Verfahren stellt sicher, dass die Fasern gründlich imprägniert werden, was zu einem starken und dauerhaften Verbundwerkstoff führt.

Die wichtigsten Schritte in RTM umfassen:

- Einbringen von trockenen Faserverstärkung in eine zweiteilige Form.

- Klemmen der Form verschlossen, um einen abgedichteten Hohlraum zu schaffen.

- Harz in den Hohlraum mit hohem Druck zu zwingen, um eine vollständige Imprägnierung zu gewährleisten.

RTM ist hocheffizient und ermöglicht die Herstellung komplexer Formen mit minimalem Abfall. Seine Fähigkeit zu schaffen hochwertige verbundstoffe macht es eine bevorzugte wahl in industrien, die präzision und zuverlässigkeit erfordern.

Heißpressen und Sintern

Heißes Pressen und Sintern verbessern die mechanischen Eigenschaften von Kohlenstoff-Kohlenstoff-Verbunden. Bei dieser Technik wird gleichzeitig Wärme und Druck aufgebracht, um das Material zu verdichten und die Porosität zu beseitigen. Das Verfahren verbessert die Festigkeit, Haltbarkeit und Oberflächenbehandlung des Verbundwerkstoffes.

Hersteller profitieren von Heißpressen und Sintern aufgrund seiner Wirtschaftlichkeit und effizienten Materialnutzung. Die durch dieses Verfahren erreichte verbesserte Oberflächenveredelung ist für Anwendungen mit hoher Präzision kritisch. Diese Vorteile machen das Heißpressen und Sintern zu einer wertvollen Technik bei der Herstellung von fortschrittlichen Verbundwerkstoffen.

Herausforderungen und zukünftige Trends

Kosten und Herstellung Herausforderungen

Die Herstellung von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen beinhaltet komplexe Prozesse und spezialisierte Geräte, die die Kosten deutlich erhöhen. Die Rohstoffe wie Polyacrylnitril (PAN) und hochwertige Harze sind teuer. Zusätzlich erfordern die Verkokungs- und Verdichtungsstufen hohe Temperaturen und längere Verarbeitungszeiten, was zu einem erhöhten Energieverbrauch führt. Diese Faktoren machen die Herstellung dieser Verbundwerkstoffe ressourcenintensiv.

Eine weitere Herausforderung stellt die Skalierung der Produktion, um die wachsende Nachfrage zu erfüllen. Eine gleichbleibende Qualität in der Großproduktion zu erhalten, erfordert eine präzise Kontrolle über jeden Schritt des Prozesses. Die Industrie muss sich auch mit Umweltbelangen befassen, da der Herstellungsprozess Emissionen und Abfälle erzeugt. Die Bewältigung dieser Herausforderungen ist unerlässlich, um Kohlenstoff-Kohlenstoff-Verbundwerkstoffe besser zugänglich und nachhaltig zu machen.

Innovationen in Techniken

Fortschritte in der Herstellungstechniken verwandeln die Herstellung von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen. Forscher erforschen automatisierte Prozesse, wie beispielsweise die Roboterfaserplatzierung, um die Effizienz zu steigern und die Arbeitskosten zu senken. Die Herstellung von Additiven oder 3D-Drucken ist ein vielversprechendes Verfahren zur Herstellung komplexer Verbundstrukturen mit minimalem Abfall.

Innovationen in der chemischen Aufdampfung (CVD) und dem Harztransfer-Formteil (RTM) verbessern die Materialeigenschaften bei gleichzeitiger Optimierung der Produktionszeiten. Diese Fortschritte ermöglichen es Herstellern, Composites mit höherer Präzision und Leistung herzustellen. Die kontinuierliche Forschung und Entwicklung in diesem Bereich wird wahrscheinlich zu kostengünstigeren und umweltfreundlicheren Lösungen führen.

Neue Anwendungen

Kohlenstoff-Kohlenstoff-Verbundwerkstoffe finden neue anwendungen in verschiedenen branchen aufgrund ihrer außergewöhnlichen Eigenschaften. In der Luft- und Raumfahrt werden sie in Flugzeugbremsanlagen, Raketendüsen und Wiedereintrittsfahrzeug-Wärmeschilden eingesetzt. Der Automobilsektor profitiert von leichten und leistungsstarken Materialien, die die Fahrzeugeffizienz verbessern.

Im Sport verbessern diese Composites die Leistungsfähigkeit der Geräte, z.B. in Fahrrädern und Tennisschlägern. Medizinische Geräte verwenden sie für ihre Festigkeit und Stabilität, so dass sie ideal für chirurgische Werkzeuge und Implantate. Erneuerbare Energielösungen nutzen diese Materialien auch für ihre thermischen Eigenschaften und tragen zu Fortschritten bei der Energiespeicherung und Erzeugung bei. Diese aufstrebenden Anwendungen unterstreichen die Vielseitigkeit und wachsende Bedeutung von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen in modernen Branchen.

Der Prozess der Herstellung von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen beinhaltet mehrere kritische Schritte:

- Wählen eines Vorläufers wie PAN Fasern.

- Carbonisierfasern bei hohen Temperaturen zu Graphit.

- Web- oder Formfasern in gewünschte Formate.

Diese Verbundwerkstoffe bieten hohe Festigkeit, thermische Stabilität und leichte Eigenschaften, was sie in der Luftfahrt-, Automobil- und Medizinindustrie unverzichtbar macht. Zukünftige Fortschritte, darunter Nanotechnologie und nachhaltige Materialien, versprechen, ihre Anwendungen weiter zu erweitern.

Kohlenstoff-Kohlenstoff-Verbundwerkstoffe stellen die Spitze der Materialinnovation dar, die Fortschritte in verschiedenen Bereichen vorantreiben. Die Nutzung ihres Potenzials kann neue Möglichkeiten für leistungsstarke Lösungen eröffnen.

FAQ

Was macht Kohlenstoff-Kohlenstoff-Verbundwerkstoffe einzigartig?

Kohlenstoff-Kohlenstoff-Verbunde kombinieren hohe Festigkeit, leichte Eigenschaften und thermische beständigkeit. Diese Eigenschaften machen sie ideal für anspruchsvolle Anwendungen in der Luftfahrt-, Automobil- und Industriebranche.

Wie lange dauert es, Kohlenstoff-Kohlenstoff-Verbunde herzustellen?

Der Herstellungsprozess kann mehrere Wochen dauern. Carbonisierung, Verdichtung und Oberflächenbehandlungen erfordern eine präzise Steuerung und mehrere Zyklen, um die gewünschten Eigenschaften zu erreichen.

Sind Kohlenstoff-Kohlenstoff-Verbundwerkstoffe umweltfreundlich?

Kohlenstoff-Kohlenstoff-Verbunde bieten Haltbarkeit und lange Lebensdauer, reduzieren Abfall. Die Produktion umfasst jedoch energieintensive prozesse. Forscher erforschen nachhaltige Methoden, um Umweltauswirkungen zu minimieren.