Korrosion stellt in der chemischen Industrie erhebliche Herausforderungen. Es schädigt Geräte, stört die Produktion und schafft Sicherheitsrisiken. Der durch Korrosion verursachte Geräteausfall führt zu Ausfallzeiten, Umweltschäden und Gesundheitsgefahren. Industrieberichte betonen die finanziellen Vorteile des Korrosionsmanagements, mit reduzierten Kosten und erweiterten Lebensdauern. Regulatorische Anforderungen treiben den Bedarf an zuverlässigen Lösungen weiter.

Koreas Top-Fünf Chemieunternehmen haben ausgewählt Lebenslauf SiC Beschichtungstechnologie als bevorzugte Korrosionsschutzlösung. Innovativ CVD coating bietet fortschrittliche Eigenschaften, die unübertroffenen Schutz in aggressiven Umgebungen bieten. Die Wirksamkeit CVD SiC coating technologie spiegelt seine fähigkeit wider, die operative effizienz zu erhalten und eine langfristige asset-integrität zu gewährleisten, so dass es ein wesentlicher bestandteil in der landschaft von China Halbleiterherstellung.

Wichtigste Erkenntnisse

- Lebenslauf SiC Beschichtung stoppt Korrosion, macht es toll für harte chemische Bereiche. Es hilft der Ausrüstung länger.

- Diese Beschichtung wärme gut, die für industrien wie flugzeuge und computerchips wichtig ist.

- Verwendung von CVD SiC-Beschichtung spart Geld, indem weniger Befestigungs- und Schneidgerätebrüche benötigt werden. Kosten können um 30% sinken.

- Lebenslauf SiC-Beschichtung funktioniert auf kniffligen Formen und bietet vollen Schutz für alle Gerätetypen.

- Auswahl von CVD Die SiC-Beschichtung hilft dem Planeten, Abfall zu schneiden und Energie zu sparen. Es ist eine intelligente Auswahl für die heutigen Branchen.

CVD SiC Coating Technology verstehen

Der CVD-Prozess und seine Rolle bei der Herstellung von SiC-Beschichtungen

Das Verfahren Chemical Vapor Deposition (CVD) spielt eine entscheidende Rolle bei der Herstellung hochwertiger Siliziumkarbid- (SiC)-Beschichtungen. Bei diesem Verfahren handelt es sich um die chemische Reaktion gasförmiger Vorläufer auf einem beheizten Substrat, wobei eine dünne, gleichmäßige Schicht von SiC gebildet wird. Das Verfahren sorgt für eine präzise Kontrolle über die Dicke und Gleichmäßigkeit der Beschichtung, wodurch es für komplexe Geometrien geeignet ist.

CVD SiC coatings sind weit verbreitet in Industrien, die Verschleißfestigkeit und Korrosionsschutz erfordern. Sie verbessern beispielsweise die Haltbarkeit von Metallschneidwerkzeugen und schützen Bauteile in rauen Umgebungen. Das Verfahren unterstützt auch die Schaffung von Massen-SiC-Materialien, wie hochreinen Spiegeln für Teleskope, die seine Vielseitigkeit in verschiedenen Anwendungen zeigen.

Schlüsseleigenschaften von CVD SiC Beschichtungen

Lebenslauf SiC Beschichtungen zeigen außergewöhnliche Eigenschaften, die sie ideal für anspruchsvolle Umgebungen machen. Dazu gehören:

| Eigentum | Beschreibung |

|---|---|

| Kristallstruktur | Die Beschichtung verfügt über eine β 3C (kubische) Kristallstruktur, die einen optimalen Korrosionsschutz bietet. |

| Dichte und Porosität | Mit einer Dichte von 3200 kg/m3 und 0% Porosität sorgt die Beschichtung für eine effektive Korrosionsbeständigkeit. |

| Thermische und elektrische Eigenschaften | Hohe Wärmeleitfähigkeit (200 W/m·K) und exzellenter elektrischer Widerstand (1MΩ·m) ermöglichen ein effizientes Wärmemanagement und Isolation. |

| Mechanische Kraft | Ein elastischer Modul von 450 GPa verbessert die strukturelle Integrität von beschichteten Bauteilen. |

| Anwendungsprozess | Das CVD-Verfahren ermöglicht eine präzise Kontrolle über die Schichtdicke und sorgt für eine gleichmäßige Deckung. |

Forschung unterstreicht, dass CVD SiC Beschichtungen eine härte von ca. 35 GPa bei Raumtemperatur. Ihr elastischer Modul reicht von 340 bis 400 GPa, was ihre bemerkenswerte mechanische Festigkeit und Stabilität zeigt.

Wie CVD SiC Beschichtung zeichnet sich durch andere Technologien aus

Lebenslauf SiC Beschichtung übertrifft alternative Technologien in Leistung und Anpassungsfähigkeit. Seine Fähigkeit, strukturelle Integrität bei Temperaturen über 1.500° zu halten C macht es in Luftfahrtanwendungen unschätzbar. So erreichen beispielsweise die Trent XWB-Motoren von Rolls-Royce durch CVD-beschichtete Bauteile eine höhere Kraftstoffeffizienz von 15%.

In der Halbleiterindustrie verlassen sich 78% dielektrischer Schichtanwendungen nun auf CVD-verarbeitete Folien. Diese Beschichtungen reduzieren dielektrische Durchbrüche um 40% im Vergleich zu physikalischen Abscheidungsverfahren. Darüber hinaus ermöglicht das CVD-Verfahren die Schaffung dünner, gleichmäßiger Beschichtungen auf komplizierten Formen und bietet eine unübertroffene Vielseitigkeit.

Im Vergleich zu anderen Methoden wie Tauchbeschichtung oder Spritzbeschichtung bietet CVD eine überlegene Gleichmäßigkeit, Haltbarkeit und Präzision. Während die Tauchbeschichtung kostengünstig ist, führt sie oft zu einer hohen Lösungsverschwendung und erfordert Post-Deposition-Behandlungen. Spray Beschichtung, obwohl schnell, kämpft mit Gleichmäßigkeit und Dicke Kontrolle. Lebenslauf SiC-Beschichtung eliminiert diese Einschränkungen, so dass es die bevorzugte Wahl für Hochleistungsanwendungen.

Vorteile der CVD SiC Beschichtung

Überlegene Korrosionsbeständigkeit in rauen Umgebungen

Lebenslauf SiC Beschichtung bietet einen außergewöhnlichen Korrosionsschutz, auch in den aggressiven chemischen Umgebungen. Seine nichtporöse Struktur wirkt als robuste Barriere, wodurch Schadstoffe eindringen und das zugrunde liegende Material beschädigen. Diese Funktion macht es sehr effektiv in Umgebungen, in denen die Exposition gegenüber Säuren, Laugen und anderen korrosiven Mitteln üblich ist.

Von dieser Technologie profitieren Branchen wie chemische Verarbeitung und Stromerzeugung deutlich. Die mit CVD SiC beschichteten Geräte bleiben über längere Zeit betriebsbereit und reduzieren den Bedarf an häufigen Austauschen. Diese Langlebigkeit sorgt für ununterbrochene Produktion und minimiert das Risiko kostspieliger Ausfallzeiten.

Tipp: Verwendung von CVD Die SiC-Beschichtung auf kritischen Komponenten wie Reaktoren und Rohrleitungen kann ihre Lebensdauer auch unter extremen Bedingungen deutlich verlängern.

Hohe Wärmeleitfähigkeit und Wärmebeständigkeit

Lebenslauf SiC-Beschichtung zeichnet sich durch eine effiziente Wärmeverwaltung aus. Sie high thermal conductivity ermöglicht es, Wärme schnell abzuführen, so dass es ideal für Anwendungen mit hohen Temperaturen. Diese Eigenschaft sorgt dafür, dass das Gerät stabil bleibt und auch bei intensiver Hitze zuverlässig arbeitet.

Die Beschichtung hält auch Temperaturen über 1.500° C ohne seine strukturelle Integrität zu verlieren. Dies macht es zu einer bevorzugten Wahl für Industrien wie Luft- und Halbleiterbau, wo thermische Stabilität entscheidend ist. Beispielsweise hilft die Beschichtung bei der Halbleiterfertigung eine präzise Temperaturregelung beizubehalten und eine gleichbleibende Produktqualität zu gewährleisten.

Die Forschung zeigt, dass Materialien mit hoher Wärmeleitfähigkeit, wie z.B. CVD SiC, die Energieeffizienz verbessern und das Risiko von Wärmeschäden an Geräten verringern.

Langlebigkeit und Anpassungsfähigkeit an komplexe Formen

Lebenslauf SiC-Beschichtung bietet eine unübertroffene Haltbarkeit, wodurch es widerstandsfähig gegen Verschleiß und mechanische Beanspruchung ist. Seine Härte und Festigkeit sorgen dafür, dass beschichtete Oberflächen auch unter starkem Einsatz intakt bleiben. Diese Langlebigkeit übersetzt weniger Reparaturen und Ersatz, Zeit und Ressourcen zu sparen.

Darüber hinaus ermöglicht das CVD-Verfahren eine gleichmäßige Aufbringung der Beschichtung auf Bauteile mit komplizierten Formen. Diese Anpassungsfähigkeit macht es für eine breite Palette von Anwendungen geeignet, von kleinen, detaillierten Teilen bis zu großen Industrieanlagen. Die Fähigkeit, komplexe Geometrien zu beschichten, gewährleistet einen umfassenden Schutz, unabhängig vom Design des Bauteils.

Anmerkung: Die Präzision des CVD-Prozesses sorgt dafür, dass jede Ecke und Kurve eines Bauteils den gleichen Schutz erhält und seine Gesamtleistung erhöht.

Langfristige Kosteneinsparungen und reduzierte Wartung

Lebenslauf SiC-Beschichtung bietet erhebliche finanzielle Vorteile, indem die Wartungskosten gesenkt und die Lebensdauer von Industrieanlagen verlängert wird. Seine Haltbarkeit minimiert den Bedarf an häufigen Reparaturen oder Ersatzen, was zu geringeren Betriebskosten im Laufe der Zeit führt. Unternehmen, die diese Technologie annehmen, haben oft eine spürbare Reduzierung der Ausfallzeiten, da die mit CVD SiC beschichteten Geräte auch unter extremen Bedingungen funktionsfähig bleiben.

Die nicht poröse Struktur der Beschichtung verhindert, dass korrosive Substanzen die Oberfläche eindringen. Dieses Feature reduziert Verschleiß und sorgt dafür, dass Komponenten ihre Integrität für längere Zeit beibehalten. Beispielsweise stehen Reaktoren und Rohrleitungen in chemischen Anlagen oft einer ständigen Exposition gegenüber aggressiven Chemikalien gegenüber. Ohne ausreichenden Schutz benötigen diese Komponenten häufige Wartung, was zu erhöhten Kosten und Produktionsverzögerungen führt. Die CVD SiC Beschichtung eliminiert dieses Problem, indem sie eine robuste Korrosionssperre bietet.

Tipp: Die Investition in die CVD SiC-Beschichtung vorn kann zu erheblichen Einsparungen auf lange Sicht führen, indem die Frequenz der Ersatzgeräte reduziert wird.

Ein weiterer Vorteil liegt in der Fähigkeit der Beschichtung, hohe Temperaturen ohne Abbau zu halten. Anlagen, die extremer Hitze ausgesetzt sind, leiden oft an thermischen Schäden, die aufwendige Reparaturen erfordern. Lebenslauf Die hohe Wärmeleitfähigkeit und Wärmebeständigkeit der SiC-Beschichtung sorgen dafür, dass diese Geräte betriebsbereit bleiben und den Wartungsaufwand weiter reduzieren.

Zusätzlich ermöglicht die Anpassungsfähigkeit des CVD-Verfahrens die Beschichtung auf komplexe Formen und komplizierte Designs. Dies gewährleistet einen umfassenden Schutz für alle Komponenten, unabhängig von ihrer Geometrie. Dadurch können Unternehmen die versteckten Kosten, die mit einem teilweisen oder ungleichmäßigen Schutz verbunden sind, vermeiden.

Die Forschung zeigt, dass Industrien mit CVD SiC-Beschichtungsbericht bis zu einer Reduzierung der Wartungskosten um 30% über einen Zeitraum von fünf Jahren. Dies unterstreicht die langfristigen wirtschaftlichen Vorteile dieser fortschrittlichen Technologie.

Anwendungen von CVD SiC-Beschichtung in der chemischen Industrie

Schutzausrüstung in korrosiven und Hochtemperatur-Umgebungen

Lebenslauf SiC-Beschichtung spielt eine wichtige Rolle rolle bei der Sicherung von Geräten, die extremen Bedingungen ausgesetzt sind. Seine nicht poröse Struktur und hohe thermische Stabilität machen es zu einer ausgezeichneten Wahl für Industrien mit korrosiven Chemikalien und hohen Temperaturen. Diese Beschichtung schützt beispielsweise in chemischen Verarbeitungsanlagen Reaktoren und Rohrleitungen vor Säure- und Alkalischäden. Ebenso sorgt sie bei der Stromerzeugung für die Langlebigkeit von Bauteilen, die intensiver Hitze und Druck ausgesetzt sind.

Die Vielseitigkeit Lebenslauf SiC Beschichtung erstreckt sich zu verschiedenen Sektoren. Die folgende Tabelle zeigt ihre Anwendungen in allen Branchen:

| Industriesektor | Anwendungsdetails |

|---|---|

| Aerospace & Defense | Hochleistungsmaterialien für extreme Bedingungen wie Turbinenschaufeln und Motorteile. |

| Automobilindustrie | Verbessert Haltbarkeit und Leistung in Automobilkomponenten. |

| Elektronik | Verwendung in elektronischen Geräten zur verbesserten thermischen Stabilität und Verschleißfestigkeit. |

| Energy | Angewandt in Solarzellen und energieeffizienten Technologien, um harten Umweltbedingungen standzuhalten. |

| Industriell | Verbessert Leistung und Langlebigkeit bei der chemischen Verarbeitung und bei schweren Maschinenanwendungen. |

Anmerkung: Die Fähigkeit der CVD-SiC-Beschichtung, sowohl chemisch als auch thermisch zu widerstehen, gewährleistet eine zuverlässige Leistung auch in den härtesten Umgebungen.

Verbesserung der Lebensdauer von Reaktoren, Rohren und Ventilen

Reaktoren, Rohre und Ventile sind wichtige Komponenten in der chemischen Industrie. Diese Teile sind oft mit korrosiven Substanzen behaftet, was zu Verschleiß und Verschleiß führt. Lebenslauf SiC-Beschichtung bietet eine robuste Barriere, die ein chemisches Eindringen verhindert und die Lebensdauer dieser Komponenten deutlich verlängert.

Beispielsweise bleiben mit dieser Technologie beschichtete Rohrleitungen gegen Säurekorrosion beständig, was den Bedarf an häufigen Austauschen verringert. Auch Ventile und Reaktoren profitieren von der Haltbarkeit der Beschichtung und gewährleisten einen unterbrechungsfreien Betrieb. Dies erhöht nicht nur die Zuverlässigkeit der Geräte, sondern minimiert auch Wartungskosten und Ausfallzeiten.

Tipp: Regelmäßiges Aufbringen von CVD SiC-Beschichtung auf Hochrisikokomponenten kann unerwartete Ausfälle verhindern und die Gesamtbetriebseffizienz verbessern.

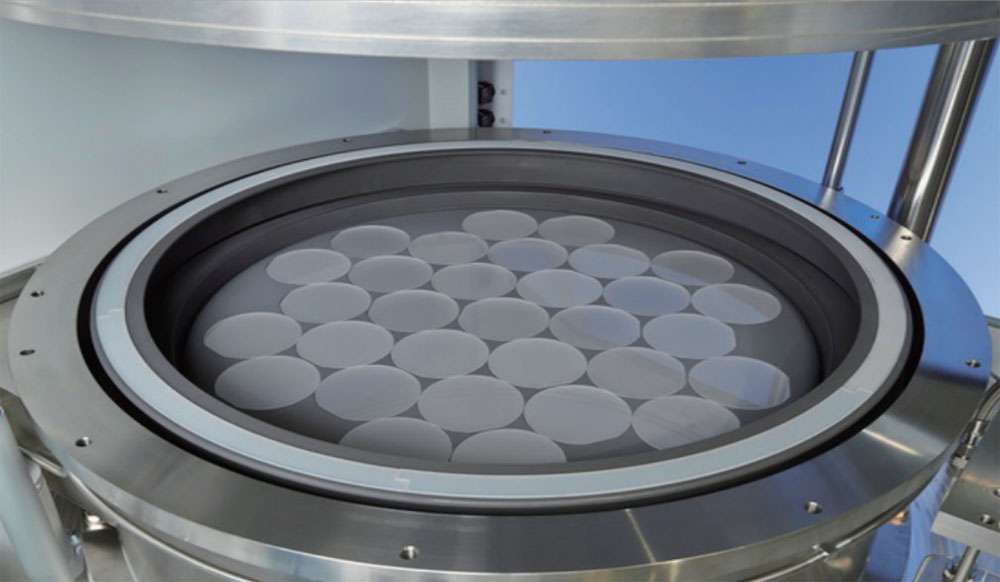

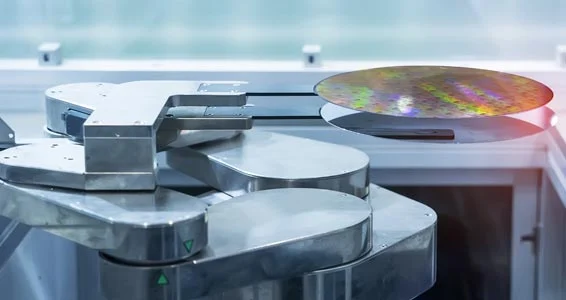

Verwendung in der Halbleiterherstellung und Stromerzeugung

Lebenslauf SiC Beschichtung wurde unverzichtbar in der Halbleiterfertigung und Stromerzeugung. Bei der Halbleiterfertigung wird es als Suszeptor-Beschichtungsmaterial für den Anbau hochwertiger 4H-SiC-Epischichten verwendet. Die Forschung zeigt, dass Beschichtungen auf Kohlenstoffbasis SiC-beschichtete Suszeptoren bei der Herstellung von Superior-Filmen übertreffen, was sie für diese Anwendung ideal macht.

Bei der Stromerzeugung verbessert die CVD SiC-Beschichtung die Leistung von SiC/SiC-Verbundwerkstoffen. Diese Verbundstoffe weisen bei der Beschichtung mit Bornitrid nach dem CVD-Verfahren eine verbesserte Beständigkeit gegen Oxidation und Rissausbreitung auf. Damit eignen sie sich für Hochtemperaturanwendungen wie Gasturbinenbrenner.

Die folgende Tabelle fasst wichtige Erkenntnisse aus der Forschung zu diesen Anwendungen zusammen:

| Aspect | Details |

|---|---|

| Schwerpunkt | Suszeptorbeschichtungsmaterialien für das Wachstum von 4H-SiC |

| Methode | CVD-Verfahren zum Anbau von 4H-SiC-Epischichten |

| Ergebnisse | Qualität SiC-Folien, hergestellt mit Beschichtungen auf Kohlenstoffbasis; SiC-beschichtete Suszeptoren zeigten schlechte Qualität und Abbau. |

| Conclusion | Kohlenstoffbasierte Beschichtungen eignen sich besser zum epitaktischen Wachstum von hochwertigem 4H-SiC. |

| Aspect | Details |

|---|---|

| Schwerpunkt | SiC/SiC-Verbundwerkstoffe mit verbesserten Bornitridbeschichtungen |

| Methode | CVD für Faser/Matrix-Innenflächenschichten |

| Ergebnisse | Verbesserte Beständigkeit gegen Oxidation und Rissausbreitung in Verbundwerkstoffen durch BN-Beschichtungen. |

| Conclusion | Verbesserte Leistung bei Hochtemperaturanwendungen, relevant für die Stromerzeugung. |

Insight: Die Anpassungsfähigkeit der CVD SiC-Beschichtung an fortschrittliche Fertigungsprozesse sorgt für ihre Relevanz in modernsten Industrien wie Halbleitern und Energie.

Warum Koreas Top Chemical Companies CVD SiC Coating vorziehen

Bewährte Leistung in aggressiven chemischen Umgebungen

Koreas führende chemische Unternehmen priorisieren Lösungen, die den härtesten Bedingungen standhalten können. CVD SiC-Beschichtung hat seine Fähigkeit, Geräte in aggressiven chemischen Umgebungen zu schützen konsequent gezeigt. Seine nichtporöse Struktur verhindert, dass korrosive Substanzen eindringen und dauerhafte Haltbarkeit gewährleisten. Dies macht es zu einer idealen Wahl für Industrien, in denen die Exposition gegenüber Säuren, Alkalien und anderen reaktiven Mitteln unvermeidbar ist.

So bleiben beispielsweise in mit CVD SiC beschichteten chemischen Aufbereitungsanlagen, Reaktoren und Rohrleitungen über längere Zeit betriebsbereit. Dies reduziert die Häufigkeit der Ersatzarbeiten und minimiert Produktionsunterbrechungen. Die Fähigkeit der Beschichtung, ihre Integrität unter extremen Bedingungen zu erhalten, hat es als eine zuverlässige Lösung für die Korrosionsprävention verdient.

Tipp: Die regelmäßige Anwendung der CVD-SiC-Beschichtung auf kritischen Bauteilen kann ihre Beständigkeit gegen chemische Schäden deutlich verbessern und unterbrechungsfreie Operationen gewährleisten.

Ausrichtung mit branchenspezifischen betrieblichen Bedürfnissen

Lebenslauf Die SiC-Beschichtung richtet sich nahtlos an die operativen Anforderungen der koreanischen Top-Chemikalienunternehmen. Die Anpassungsfähigkeit an komplexe Formen gewährleistet einen umfassenden Schutz für Geräte aller Größen und Designs. Diese Vielseitigkeit ermöglicht es Unternehmen, komplizierte Komponenten wie Ventile und Verbinder zu beschichten, die oft hohen Belastungen und korrosiven Substanzen ausgesetzt sind.

Die hohe Wärmeleitfähigkeit der Beschichtung unterstützt auch ein effizientes Wärmemanagement, ein kritischer Faktor in Industrien mit Hochtemperaturprozessen. Zum Beispiel in semiconductor manufacturing, CVD SiC-Beschichtung hilft bei der präzisen Temperaturkontrolle und gewährleistet eine gleichbleibende Produktqualität. Ebenso verbessert sie bei der Stromerzeugung die Leistung von Bauteilen, die einer starken Wärme ausgesetzt sind, wie Turbinenschaufeln.

Anmerkung: Die Präzision des CVD-Prozesses sorgt für eine gleichmäßige Abdeckung, so dass es auch für die kompliziertesten Gerätedesigns geeignet ist.

Beitrag zur Nachhaltigkeit und operativen Effizienz

Lebenslauf SiC-Beschichtung trägt maßgeblich zur Nachhaltigkeit und Betriebseffizienz bei. Seine Haltbarkeit reduziert den Bedarf an häufigen Austauschen, was zu einem geringeren Abfall und einem geringeren Ressourcenverbrauch führt. Darüber hinaus verbessert die hohe Wärmeleitfähigkeit der Beschichtung die Energieeffizienz in verschiedenen Anwendungen.

Die folgende Tabelle zeigt, wie die CVD SiC Beschichtung die Effizienz in verschiedenen Branchen steigert:

| Industrie | Benefit Beschreibung | Effizienzverbesserung |

|---|---|---|

| Kohlekraftwerke | Verbesserte Wärmeübertragungseffizienz führt zu reduziertem Kraftstoffverbrauch und Emissionen | Up to 15% |

| Stahlherstellung | Energieeinsparung durch verbesserte Abwärmerückgewinnung | 8-12% |

| Chemische Verarbeitung | Verlängerte Lebensdauer der Anlagen reduzieren Abfall | 60% längere Lebensdauer |

| Aviation | Bessere Kraftstoffeffizienz bei Turbinentriebwerken | 15% bessere Kraftstoffeffizienz |

Darüber hinaus reduzieren Fortschritte bei den Herstellungsverfahren für SiC-beschichtete Substrate Umweltauswirkungen. Dazu gehören:

- Minimierung von Abfällen und Senkung von CO2-Fußabdrücken während der Herstellung.

- Verbesserung der Beschichtungsqualität durch fortgeschrittene chemische Aufdampfverfahren.

- Entwicklung von Recyclinginitiativen zur Schaffung einer Kreislaufwirtschaft für SiC-Technologie.

Life Cycle Assessments zeigen auch, dass SiC-Komponenten den Energieverbrauch und die Treibhausgasemissionen in Anwendungen wie Elektrofahrzeugen deutlich senken können. Diese Nachhaltigkeitsvorteile richten sich an den globalen Schub für grünere Industriepraktiken und machen CVD SiC eine nach vorne denkende Wahl für koreanischen Chemieunternehmen.

Insight: Durch die Übernahme von CVD SiC Beschichtung erhöhen Unternehmen nicht nur ihre operative Effizienz, sondern tragen auch zu einer nachhaltigeren Zukunft bei.

Wirtschaftlichkeit und reduzierte Ausfallzeiten

Lebenslauf Die SiC-Beschichtung bietet erhebliche wirtschaftliche Vorteile für die Industrie, indem die Betriebskosten gesenkt und die Betriebskosten minimiert werden. Seine Haltbarkeit sorgt dafür, dass beschichtete Bauteile länger bleiben und weniger Ersatz benötigen. Diese Langlebigkeit übersetzt direkt zu geringeren Kosten für den Kauf und die Installation neuer Geräte. Unternehmen, die diese Technologie übernehmen, haben oft eine spürbare Reduzierung ihrer gesamten Wartungsbudgets.

Die Widerstandsfähigkeit der Beschichtung gegen Korrosion und gegen extreme Temperaturen spielt eine wichtige Rolle bei der Aufrechterhaltung ununterbrochener Operationen. Betriebsstörungen durch Korrosion oder thermische Schäden führen oft zu aufwendigen Produktionsstopps. Durch den Schutz kritischer Komponenten hilft CVD SiC Beschichtung Industrien, diese Störungen zu vermeiden. So zeigen z.B. chemische Anlagen, die diese Beschichtung auf Reaktoren und Rohrleitungen verwenden, weniger Durchbrüche, so dass sie einheitliche Produktionspläne beibehalten können.

Ein weiterer Vorteil liegt in dem reduzierten Bedarf an häufiger Wartung. Traditionelle Beschichtungen degradieren oft schnell und erfordern regelmäßige Inspektionen und Reparaturen. Die CVD SiC Beschichtung bietet dagegen eine robuste und langlebige Lösung. Dies reduziert die Zeit- und Arbeitskosten im Zusammenhang mit Wartungsarbeiten. Die Arbeitnehmer können sich auf andere wesentliche Aufgaben konzentrieren und die Gesamtproduktivität verbessern.

Industrien profitieren auch von der Anpassungsfähigkeit der Beschichtung an komplexe Formen. Dies gewährleistet einen umfassenden Schutz für alle Komponenten, unabhängig von ihrem Design. Dadurch können Unternehmen die versteckten Kosten, die mit einem teilweisen oder ungleichmäßigen Schutz verbunden sind, vermeiden. Die Präzision des CVD-Prozesses garantiert, dass jede Oberfläche eine gleichmäßige Abdeckung erhält und die Zuverlässigkeit der Ausrüstung erhöht.

Tipp: Die Investition in hochwertige Beschichtungen wie CVD SiC kann zu langfristigen Einsparungen führen, indem die Häufigkeit von Ausfällen und Wartungsanforderungen reduziert wird.

Die Forschung zeigt, dass Industrien mit CVD SiC-Beschichtungsbericht bis zu einer Reduzierung der Wartungskosten um 30% über einen Zeitraum von fünf Jahren. Dies unterstreicht das Potenzial der Beschichtung, sowohl unmittelbare als auch langfristige finanzielle Vorteile zu erzielen. Durch die Minimierung der Ausfallzeiten und die Verlängerung der Lebensdauer der Geräte erweist sich diese Technologie als kostengünstige Lösung für moderne Industrien.

Lebenslauf Die SiC-Beschichtungstechnologie hat die Korrosionsprävention in allen Branchen revolutioniert. Seine unübertroffene Haltbarkeit, thermische Stabilität und Anpassungsfähigkeit machen es unerlässlich, Geräte in rauen Umgebungen zu schützen. Von der Luft- und Raumfahrt bis zur Halbleiterfertigung erhöht diese Beschichtung die Leistung, reduziert die Wartung und unterstützt Nachhaltigkeit. Das globale Marktwachstum spiegelt seine zunehmende Annahme wider, die durch Fortschritte wie die chemische Aufdampfung getrieben wird. Koreas Top-Chemikalien-Unternehmen erkennen seinen Wert als vertrauenswürdige Lösung, die Betriebseffizienz und langfristige Kostenersparnis zu gewährleisten.

| Anwendungsgebiet | Vorteile |

|---|---|

| Luft- und Raumfahrt | Verbessert die Leistung der Turbinenschaufel bei hohen Temperaturen, korrosiven Bedingungen. |

| Energy | Erweitert die Lebensdauer erneuerbarer Energiekomponenten und verbessert die Effizienz. |

| Semiconductor | Ermöglicht den Betrieb bei höheren Temperaturen und Spannungen, entscheidend für moderne Systeme. |

Die Annahme von CVD SiC Beschichtung richtet sich an den Wandel der Industrie in Richtung umweltfreundlicher Praktiken und macht sie zu einem Eckpfeiler nachhaltiger Innovation.

FAQ

Was ist CVD SiC Beschichtungstechnologie?

CVD SiC coating technologie verwendet chemische Aufdampfung, um eine dünne, gleichmäßige Siliziumkarbidschicht zu erzeugen. Diese Beschichtung schützt die Ausrüstung vor Korrosion, Hitze und Verschleiß, so dass sie ideal für raue industrielle Umgebungen.

Wie verbessert CVD SiC Beschichtung die Lebensdauer der Geräte?

Die Beschichtung bildet eine nicht poröse Barriere, die Korrosion und thermische Schäden widersteht. Dieser Schutz reduziert Verschleiß, verlängert die Lebensdauer von Reaktoren, Rohrleitungen und anderen Komponenten.

Warum wird CVD SiC Beschichtung gegenüber anderen Methoden bevorzugt?

Lebenslauf SiC Beschichtung bietet eine überlegene Gleichmäßigkeit, Haltbarkeit und Anpassungsfähigkeit. Im Gegensatz zu Spritz- oder Tauchbeschichtungen bietet es eine präzise Abdeckung auf komplexen Formen und sorgt für einen umfassenden Schutz und eine langfristige Leistung.

In welchen Branchen wird CVD SiC Beschichtung häufig verwendet?

Industrien wie chemische Verarbeitung, Luftfahrt und Halbleiter fertigungseinsatz CVD SiC Beschichtung. Es schützt Geräte in korrosiven und Hochtemperatur-Umgebungen und sorgt für Zuverlässigkeit und Effizienz.

Was sind die Kostenvorteile der Verwendung von CVD SiC Beschichtung?

Lebenslauf SiC-Beschichtung reduziert Wartungskosten und Ausfallzeiten, indem Geräteausfälle verhindert werden. Seine Haltbarkeit minimiert den Ersatz, was zu erheblichen langfristigen Einsparungen für die Industrie führt.

Tipp: Regelmäßiges Aufbringen von CVD SiC Beschichtung kann Kosteneinsparungen und Betriebseffizienz maximieren.