Kohlenstoff-Kohlenstoff-Verbunde sind faszinierende Materialien, mit zahlreichen beispiele für kohlenstoff-kohlenstoff-verbunde ihre Vielseitigkeit zeigen. Sie kombinieren Kohlenstofffasern mit einer Kohlenstoffmatrix, was zu einer C/C composite struktur, die sowohl leicht als auch unglaublich stark ist. Diese Materialien zeichnen sich durch ihre außergewöhnliche Fähigkeit, extreme Bedingungen zu bewältigen, wie Widerstand gegen hohe Temperaturen und Stabilität unter Thermoschock. Die carbon-carbon composite manufacturing process stellt sicher, dass diese Composites den strengen Anforderungen von Industrien wie Luft- und Raumfahrt und Automotive entsprechen, die sich auf sie für kritische Anwendungen verlassen. Zusätzlich, die c/sic material properties verbessern ihre Leistung, so dass sie ideal für hochstressige Umgebungen. Der globale Markt für diese Composites spiegelt ihre wachsende Bedeutung wider, mit Prognosen, die darauf hindeuten könnten, dass sie $42.7 Milliarden von 2033. Dieses Wachstum unterstreicht ihre entscheidende Rolle bei der Gestaltung fortschrittlicher Engineering-Lösungen.

Wichtigste Erkenntnisse

- Kohlenstoff-Kohlenstoff-Verbundwerkstoffe kombinieren kohlenstofffasern und eine kohlenstoffmatrix, was zu leichten, aber unglaublich starken materialien ideal für extreme bedingungen führt.

- Ihre außergewöhnliche thermische Beständigkeit und geringe thermische Ausdehnung machen sie perfekt für anwendungen in der luft- und raumfahrt, wie raketendüsen und hitzeschilde.

- Die einzigartige Struktur von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen ermöglicht es ihnen, thermischen Schock zu widerstehen, wodurch die Zuverlässigkeit in hochbelasteten Umgebungen gewährleistet wird.

- Fortgeschrittene Fertigungsmethoden wie Liquid Phase Infiltration (LPI) und Chemical Vapor Deposition (CVD) verbessern die Leistung und Haltbarkeit dieser Composites.

- Der Oxidationsschutz ist entscheidend für die Aufrechterhaltung der Integrität von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen in sauerstoffreichen Umgebungen, die durch Beschichtungen und Dichtstoffe erreicht werden.

- Diese Verbundwerkstoffe werden zunehmend in Hochleistungs-Bremssystemen für Kraftfahrzeuge eingesetzt, was Sicherheit und Effizienz bei hohen Geschwindigkeiten bietet.

- Der wachsende Markt für Kohlenstoff-Kohlenstoff-Verbundwerkstoffe, der bis 2033 auf $42,7 Milliarden erreichte, unterstreicht ihre entscheidende Rolle in modernen technischen Lösungen.

Aufbau von Carbon-Carbon-Composites

Das Verständnis der Struktur von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen hilft uns zu schätzen, warum sie in anspruchsvollen Umgebungen so gut funktionieren. Lassen Sie uns es in zwei Schlüsselaspekte zerlegen: ihre zusammensetzung und gestaltung.

Zusammensetzung von Carbon-Carbon-Composites

Kohlenstofffasern als Verstärkung

Kohlenstofffasern bilden das Rückgrat von Kohlenstoff-Kohlenstoff-Verbunden. Diese Fasern sind unglaublich stark und leicht, so dass sie ideal für die Verstärkung des Materials. Ich fand es immer faszinierend, wie diese Fasern den Verbund mit seiner hohen spezifischen Steifigkeit und Festigkeit liefern. Sie zeichnen sich durch Anwendungen aus, bei denen Haltbarkeit und Leistung unter Stress kritisch sind. So verlassen sich Luft- und Raumfahrtingenieure auf Kohlenstofffasern, um sicherzustellen, dass Komponenten extremen Kräften und Temperaturen standhalten können, ohne ihre Integrität zu verlieren.

Kohlenstoffmatrix als Bindematerial

Die Kohlenstoffmatrix wirkt als Leim, der alles zusammenhält. Sie umgibt die Kohlenstofffasern und bindet sie in eine zusammenhängende Struktur. Diese Matrix bietet nicht nur Unterstützung; sie verbessert auch die thermische Beständigkeit und chemische Stabilität des Verbunds. Stellen Sie sich ein Material vor, das auch bei extremer Hitze oder harten Chemikalien stabil bleibt. Das ist die Magie der Kohlenstoffmatrix. Es sorgt für den Verbund kann Umgebungen behandeln, die die meisten anderen Materialien zerstören würde.

Design und Architektur

Geschichtete und gewebte Faserstrukturen

Das Design von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen ist nicht one-size-fits-all. Ingenieure verwenden häufig geschichtete oder gewebte Faserstrukturen, um auf spezifische Bedürfnisse zugeschnittene Verbundstoffe zu schaffen. Bilden Sie ein Gewebe aus Kohlenstofffasern, sorgfältig in komplizierte Muster gewebt. Diese Webtechnik ermöglicht es dem Material, Stress gleichmäßig zu verteilen und seine Gesamtfestigkeit zu verbessern. Ich habe gesehen, wie diese Designs einen Unterschied in Anwendungen wie Hochleistungs-Bremssystemen machen, wo Präzision und Zuverlässigkeit nicht verhandelbar sind.

Maßgeschneiderte Designs für spezielle Anwendungen

Eines der coolsten Dinge über Kohlenstoff-Kohlenstoff-Verbunde ist ihre Anpassungsfähigkeit. Designer können die Architektur an die einzigartigen Anforderungen anpassen. Brauchen Sie ein leichtes Material für ein Raumfahrzeug? Sie passen die Faserorientierung und Matrixzusammensetzung an. Möchten Sie etwas, das intensive Wärme in einem Ofen verarbeiten kann? Sie schaffen eine dichtere Struktur. Diese Flexibilität macht Kohlenstoff-Kohlenstoff-Verbundwerkstoffe Beispiele der technischen Ingenuität zu seinem Feinsten.

Herstellungsprozesse von Carbon-Carbon Composites Beispiele

Die Herstellung von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen beinhaltet faszinierende Techniken, die Rohstoffe in leistungsstarke Strukturen verwandeln. Ich habe immer die Fertigungsprozesse gefunden, um eine perfekte Mischung aus Wissenschaft und Handwerk zu sein. Tauchen wir in zwei Schlüsselmethoden ein: Flüssige Phase Infiltration (LPI) und chemische Vapor Deposition (CVD).

Flüssige Phaseninfiltration (LPI)

Seit Jahrzehnten entwickelt sich der Prozess der Flüssigphaseninfiltration neben Fortschritten in der Materialwissenschaft. Es ist eine Methode, die auf Präzision und Geduld beruht.

Imprägnierung von Kohlenstofffasern mit Harz

Der erste Schritt in LPI beinhaltet das Einweichen von Kohlenstofffasern in einem Harz. Dieses Harz wirkt als Vorläufer für die Kohlenstoffmatrix. Stellen Sie sich vor, einen Schwamm in Wasser einzutauchen, um sicherzustellen, dass jede Poren gefüllt werden. So durchdringt das Harz die Kohlenstofffasern. Dieser Schritt stellt sicher, dass die Fasern vollständig beschichtet sind, was für die Herstellung eines starken und zusammenhängenden Verbundes von entscheidender Bedeutung ist.

Pyrolyse zur Umwandlung von Harz in Kohlenstoff

Sobald die Fasern imprägniert sind, wird das Material pyrolysiert. Dieser Prozess erwärmt das Harz in einer kontrollierten Umgebung, um es in Kohlenstoff umzuwandeln. Ich denke daran als Backen, aber anstelle von Cookies erhalten Sie eine robuste Kohlenstoffmatrix. Die Hitze entfernt nicht-Kohlenstoff-Elemente, hinterlässt eine Struktur, die leicht und dennoch unglaublich langlebig ist. Dieser Schritt könnte mehrmals wiederholt werden, um die gewünschte Dichte und Festigkeit zu erreichen.

Chemische Gasphasenabscheidung (CVD)

Chemical Vapor Deposition ist ein weiteres faszinierendes Verfahren zur Herstellung von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen. Es ist ein Prozess, der sich fast futuristisch fühlt, mit seiner Abhängigkeit von Gasen und hohen Temperaturen.

Bestimmung von Kohlenstoff aus gasförmigen Kohlenwasserstoffen

In CVD fließen gasförmige Kohlenwasserstoffe wie Methan oder Acetylen über die Kohlenstofffasern. Diese Gase brechen unter hoher Hitze ab und legen Kohlenstoff auf die Fasern ab. Ich bilde es als feiner Nebel über eine Oberfläche, Schicht für Schicht. Dieser Schritt stellt sicher, dass die Fasern gleichmäßig beschichtet werden, wodurch eine gleichmäßige Struktur entsteht.

Bildung einer dichten Kohlenstoffmatrix

Beim Aufbau des Kohlenstoffs bildet er eine dichte Matrix um die Fasern. Diese Matrix erhöht die Festigkeit und thermische Beständigkeit des Verbundes. Die Präzision dieses Prozesses überrascht mich. Ingenieure können die Abscheidungsrate und Dicke steuern und den Verbund für spezielle Anwendungen anpassen. Es ist kein Wunder, dass diese Methode seit ihrer Entwicklung ein Eckpfeiler der Kohlenstoff-Kohlenstoff-Verbundherstellung war.

Sowohl LPI als auch CVD zeigen die Ingenuität hinter carbon-carbon composites beispiele. Diese Prozesse zeigen, wie Wissenschaft und Technik zusammenkommen, um Materialien zu schaffen, die die Grenzen des Möglichen drängen.

Eigenschaften von Carbon-Carbon Composites Beispiele

Kohlenstoff-Kohlenstoff-Verbunde zeichnen sich durch ihre bemerkenswerte eigenschaften. Diese Eigenschaften machen sie unverzichtbar in Industrien, die hohe Leistung unter extremen Bedingungen verlangen. Lassen Sie uns ihre thermischen, mechanischen und elektrischen Eigenschaften erkunden.

Thermische Eigenschaften

Hohe thermische Beständigkeit

Ich war schon immer erstaunt, wie Kohlenstoff-Kohlenstoff-Verbunde Wärme verarbeiten. Sie können Temperaturen ertragen, die die meisten Materialien schmelzen oder abbauen würden. Diese hohe thermische Beständigkeit macht sie perfekt für anwendungen wie raketendüsen und Hitzeschilde. Stellen Sie sich ein Material vor, das auch bei Tausenden von Graden stabil bleibt. Das ist die Art der Zuverlässigkeit Ingenieure zählen bei der Konstruktion von Komponenten für Luft- und Industrieanwendungen.

Geringe thermische Ausdehnung

Ein weiteres faszinierendes Merkmal ist ihre geringe thermische Ausdehnung. Diese Verbundwerkstoffe erweitern sich bei Hitze kaum. Diese Stabilität gewährleistet, dass sie auch bei schnellen Temperaturänderungen ihre Form und Leistung erhalten. Beispielsweise haben Untersuchungen gezeigt, dass deren Wärmeausdehnungskoeffizient je nach Faserrichtung 0,3 bis 0,8 mm beträgt. Diese Eigenschaft ermöglicht es ihnen, Wärme ohne Verkettung zu absorbieren, was für Anwendungen wie Wiedereintritt Fahrzeug Hitzeschilde oder Hochtemperatur-Tooling entscheidend ist.

Mechanische Eigenschaften

Außergewöhnliches Verhältnis von Festigkeit zu Gewicht

Das Festigkeits-zu-Gewicht-Verhältnis von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen ist nichts Besonderes. Sie kombinieren Leichtbau mit unglaublicher Haltbarkeit. Ich habe gesehen, wie diese Eigenschaft sie ideal für Luft- und Raumfahrtanwendungen macht, wo jede Unze zählt. Komponenten wie Raumfahrzeugstrukturen und Flugzeugbremssysteme verlassen sich auf diese Balance von Stärke und Gewicht, um effizient zu arbeiten, ohne unnötige Masse hinzuzufügen.

Widerstand gegen thermischen Schock

Wärmestoß kann viele Materialien zerstören, aber nicht Kohlenstoff-Kohlenstoff-Verbunde. Ihre Fähigkeit, Risse oder Bruch unter plötzlichen Temperaturänderungen zu widerstehen, ist beeindruckend. Dieser Widerstand stammt aus ihrer einzigartigen Struktur, die sogar Stress verteilt. Ich denke daran, dass es sich um einen integrierten Verteidigungsmechanismus handelt, der die Zuverlässigkeit in anspruchsvollen Umgebungen sicherstellt. Ob ein Ofenbauteil oder eine Raketendüse, diese Eigenschaft hält das Material intakt und funktional.

Elektrische Leitfähigkeit

Hohe elektrische Leitfähigkeit

Kohlenstoff-Kohlenstoff-Verbunde zeichnen sich auch durch elektrische Leitfähigkeit aus. Sie ermöglichen es, Strom effizient zu fließen, so dass sie für spezialisierte elektrische Systeme geeignet. Diese Eigenschaft stammt aus ihrer Kohlenstoff-basierten Struktur, die natürlich Strom leitet. Ich finde es faszinierend, wie ein für seine Festigkeit und Wärmebeständigkeit bekanntes Material auch in elektrischen Anwendungen so gut funktionieren kann.

Anwendungen in elektrischen Systemen

Ihre Leitfähigkeit öffnet Türen für verschiedene Anwendungen. Sie werden beispielsweise in Elektroden für Hochtemperaturöfen und andere fortgeschrittene elektrische Systeme eingesetzt. Diese Verbundwerkstoffe bieten eine zuverlässige Lösung, bei der traditionelle Materialien ausfallen können. Ihre Vielseitigkeit zeigt wirklich die Ingenuität hinter Kohlenstoff-Kohlenstoff-Verbund-Beispielen.

Oxidationsschutz für Carbon-Carbon-Composites

Kohlenstoff-Kohlenstoff-Verbundwerkstoffe erfüllen in extremen Umgebungen außergewöhnlich gut, aber Oxidation stellt eine erhebliche Herausforderung dar. Ohne richtigen Schutz können diese Materialien bei sauerstoffreichen Bedingungen, insbesondere bei hohen Temperaturen, schnell abbauen. Lassen Sie uns untersuchen, warum Oxidation auftritt und wie Ingenieure dieses Problem angehen, um die Lebensdauer dieser fortgeschrittenen Materialien zu verlängern.

Herausforderungen der Oxidation

Abbau in sauerstoffreichen Umgebungen

Kohlenstoff-Kohlenstoff-Verbunde blühen in nicht oxidierenden Umgebungen, auch bei Temperaturen bis 2500° C. Jedoch, wenn Sauerstoff ausgesetzt, ihre Stabilität verringert sich drastisch. Bei Temperaturen oberhalb 482°C (900°F) reagiert Kohlenstoff mit Sauerstoff, bildet Kohlendioxid oder Kohlenmonoxid. Diese Reaktion schwächet das Material, wodurch es seine strukturelle Integrität verliert. Beispielsweise haben Untersuchungen gezeigt, dass die Lebensdauer dieser Verbundstoffe bei nur 500° von 400 Stunden auf Null absinkt. C in Gegenwart von Luft. Diese Verwundbarkeit begrenzt ihre Verwendung in Anwendungen, in denen Sauerstoffexposition unvermeidbar ist.

Auswirkungen auf die Materialleistung

Oxidation verkürzt nicht nur die Lebensdauer von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen, sondern beeinträchtigt auch ihre Leistung. Das Material wird spröde, reduziert seine Fähigkeit, mechanische Spannung oder thermische Schock zu widerstehen. Stellen Sie sich vor, dass eine Rakete-Düse oder ein Hitzeschild durch Oxidation ausfällt. Solche Fehler unterstreichen die Bedeutung der Bewältigung dieser Herausforderung. Ingenieure müssen sicherstellen, dass diese Verbundstoffe auch in sauerstoffreichen Umgebungen ihre Stärke und Zuverlässigkeit erhalten.

Verfahren zum Oxidationsschutz

Beschichtungen mit oxidationsbeständigen Materialien

Ein wirksamer Weg zum Schutz von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen ist die Anwendung oxidationsbeständige beschichtungen. Diese Beschichtungen wirken als Barriere und verhindern, dass Sauerstoff in die Kohlenstofffasern und Matrix gelangt. Materialien wie Mullitkeramik haben sich als hochwirksam erwiesen. Mullitbeschichtete Verbunde widerstanden der Oxidation durch Bildung einer Schutzschicht aus Siliziumoxid (SiO) an der Schnittstelle, die weitere Sauerstoffdurchdringung blockiert. Ich finde es faszinierend, wie eine solche dünne Schicht einen massiven Unterschied in der Leistung machen kann. Andere fortgeschrittene Beschichtungen, wie Zirkoncarbid (ZrC), verbessern auch die Oxidationsbeständigkeit. ZrC-dotierte Composites zeigen beispielsweise eine bemerkenswerte Ablationsbeständigkeit, was sie ideal für Hochtemperatur-Luft- und Raumfahrtanwendungen macht.

Verwendung von Dichtstoffen und Inhibitoren

Ein weiterer Ansatz besteht darin, Dichtstoffe und Inhibitoren zur Verbesserung der Oxidationsbeständigkeit von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen einzusetzen. Siegel füllen Mikrorisse und Poren im Material, reduzieren Pfade für Sauerstoff zu gelangen. Während der Herstellung werden der Kohlenstoffmatrix andererseits Inhibitoren zugesetzt. Diese Substanzen reagieren mit Sauerstoff, bevor sie den Kohlenstoff erreichen können, effektiv "sacrificing" sich zum Schutz des Verbundes. Diese duale Strategie der Abdichtung und Hemmung sorgt dafür, dass das Material auch unter schwierigen Bedingungen robust bleibt.

Durch die Kombination dieser Methoden haben Ingenieure die Oxidationsbeständigkeit von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen deutlich verbessert. Diese Fortschritte sorgen dafür, dass das Material weiterhin in anspruchsvollen Anwendungen, vom Luft- und Industriebereich bis zu übertreffen wird. Die Ingenuität hinter diesen Lösungen zeigt die Vielseitigkeit von Kohlenstoff-Kohlenstoff-Verbund-Beispielen und ihr Potenzial für eine noch breitere Nutzung in der Zukunft.

Anwendungen von Carbon-Carbon Composites Beispiele

Kohlenstoff-Kohlenstoff-Verbunde haben revolutioniert mehrere branchen mit ihren einzigartigen Eigenschaften. Ich habe gesehen, wie ihre Vielseitigkeit und Leistungsfähigkeit sie in Luftfahrt-, Automobil- und Industrieanwendungen unverzichtbar machen. Lassen Sie uns erforschen, wie diese Composites in jedem Feld leuchten.

Luft- und Raumfahrtanwendungen

Raketendüsen und Hitzeschilde

Raketendüsen und Hitzeschilde erfordern Materialien, die extreme Hitze und Stress ertragen können. Kohlenstoff-Kohlenstoff-Verbunde zeichnen sich hier aus. Ihre hohe thermische Beständigkeit und geringe thermische Ausdehnung machen sie perfekt für diese Rollen. Ich habe immer bewundert, wie diese Verbundstoffe ihre Integrität auch bei Temperaturen über tausend Grad halten. Zum Beispiel werden sie in Raketenmotor-Düsen-Hals und Wiedereinfahrt Fahrzeug Hitzeschilde verwendet. Diese Komponenten müssen bei Starts und atmosphärischem Wiedereintritt intensiv mit Hitze und Druck umgehen. Ohne Kohlenstoff-Kohlenstoff-Verbunde wäre eine solche Zuverlässigkeit fast unmöglich.

Strukturbauteile in Raumfahrzeugen

Spacecraft benötigen leichte und dennoch langlebige Materialien. Kohlenstoff-Kohlenstoff-Verbunde erfüllen diese Notwendigkeit perfekt. Ihr außergewöhnliches Festigkeits-zu-Gewicht-Verhältnis reduziert das Gesamtgewicht von Raumfahrzeugen, was für Kraftstoffeffizienz und Nutzlastkapazität entscheidend ist. Ich habe über ihre Verwendung in Strukturbauteilen wie Leitkanten und Wärmeschutzsystemen gelesen. Diese Teile müssen nicht nur dem Vakuum des Raumes, sondern auch den mechanischen Belastungen des Starts und des Wiedereintritts standhalten. Kohlenstoff-Kohlenstoff-Verbundwerkstoffe sorgen dafür, dass diese Komponenten einwandfrei funktionieren und die Raumexploration sicherer und effizienter gestalten.

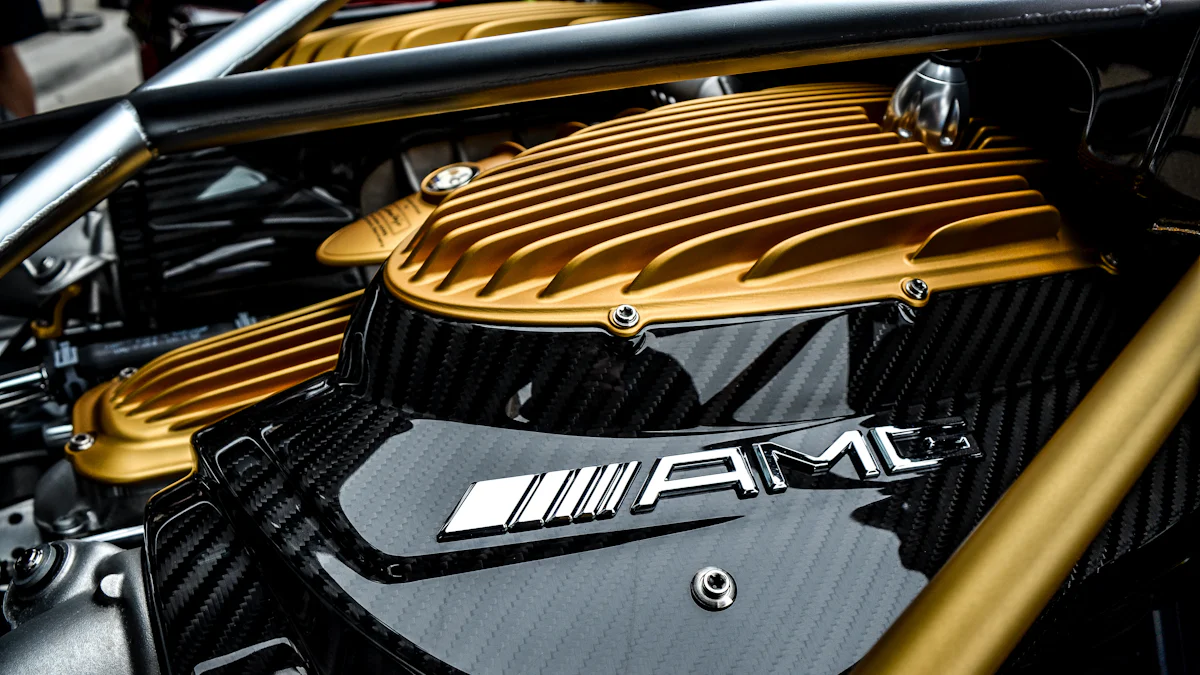

Automobilanwendungen

Hochleistungsbremssysteme

In der Automobilwelt setzen Hochleistungsbremssysteme stark auf Kohlenstoff-Kohlenstoff-Verbundwerkstoffe. Diese Verbundwerkstoffe bieten die für eine zuverlässige Bremsung bei hohen Geschwindigkeiten erforderliche Festigkeit und Wärmebeständigkeit. Ich habe ihre Verwendung in Rennwagen und Hochgeschwindigkeitsflugzeugen bemerkt, wo traditionelle Materialien unter extremen Bedingungen scheitern würden. Ihre Fähigkeit, Wärme schnell abzuführen, sorgt für gleichbleibende Leistung, auch während des längeren Gebrauchs. Dies macht sie zu einer bevorzugten Wahl für Ingenieure, die Bremssysteme für Fahrzeuge entwerfen, die Präzision und Sicherheit erfordern.

Komponenten in Rennfahrzeugen

Rennfahrzeuge schieben Materialien an ihre Grenzen. Kohlenstoff-Kohlenstoff-Verbunde spielen eine entscheidende Rolle, um sicherzustellen, dass diese Fahrzeuge am besten funktionieren. Ihre Leichtigkeit verbessert Geschwindigkeit und Agilität, während ihre Haltbarkeit gewährleistet, dass sie die Spannungen des Hochgeschwindigkeitsrennens bewältigen können. Ich habe gesehen, wie diese Verbundwerkstoffe in Komponenten wie Fahrwerks- und Fahrwerkssystemen eingesetzt werden. Sie bieten die perfekte Balance von Stärke und Flexibilität, so dass Racer die Kante, die sie gewinnen müssen.

Industrial Applications

Furnace Komponenten

Industrieöfen arbeiten bei extrem hohen Temperaturen, so dass Kohlenstoff-Kohlenstoff-Verbundwerkstoffe eine ideale Wahl für ihre Komponenten. Diese Verbundstoffe widerstehen einem thermischen Schock und halten Stabilität bei intensiver Hitze. Ich komme über ihre Verwendung in Ofenbelägen und Heizelementen. Ihre Fähigkeit, wiederholte Heiz- und Kühlzyklen ohne Abbau zu widerstehen, gewährleistet eine dauerhafte Leistung. Diese Zuverlässigkeit reduziert Wartungskosten und Ausfallzeiten, was in industriellen Einstellungen ein großer Vorteil ist.

Hochtemperaturwerkzeug

Hochtemperatur-Tooling erfordert Materialien, die extreme Bedingungen bewältigen können, ohne Präzision zu verlieren. Kohlenstoff-Kohlenstoff-Verbunde zeichnen sich in diesem Bereich aus. Ich habe gesehen, dass sie in Formen und Formen für Fertigungsprozesse verwendet werden, die hohe Wärme beinhalten. Ihre geringe Wärmeausdehnung sorgt dafür, dass sie auch unter intensiven Bedingungen ihre Form und Genauigkeit behalten. Dies macht sie für Industrien wie Metallurgie und Halbleiterbau unschätzbar, wo Präzision nicht verhandelbar ist.

Beispiele für Kohlenstoff-Kohlenstoff-Verbundwerkstoffe unterstreichen ihre unübertroffene Vielseitigkeit und Leistung. Ob Luft-, Automobil- oder Industrieanwendungen, diese Materialien drängen weiterhin die Grenzen dessen, was möglich ist.

Kohlenstoff-Kohlenstoff-Verbunde haben die moderne Technik wirklich revolutioniert. Ihre einzigartige struktur, fortschrittliche Fertigungsmethoden und außergewöhnliche Eigenschaften machen sie unverzichtbar in Industrien wie Luft- und Raumfahrt, Automotive und Fertigung. Ich habe gesehen, wie ihre hohe Festigkeit, thermische Stabilität und Beständigkeit gegen Oxidation sie unter extremen Bedingungen exceln lassen. Von Raketendüsen bis hin zu Hochleistungs-Bremssystemen erneuern diese Materialien, was möglich ist. Als Technologiefortschritte glaube ich, dass Kohlenstoff-Kohlenstoff-Verbunde Beispiele noch bahnbrechendere Innovationen inspirieren und die Zukunft mehrerer Branchen mit ihrer unübertroffenen Vielseitigkeit und Leistung prägen.

FAQ

Wofür sind Kohlenstoff-Kohlenstoff-Verbunde bekannt?

Kohlenstoff-Kohlenstoff-Verbunde sind berühmt für ihre außergewöhnliche Stärke und Fähigkeit, extreme Temperaturen zu bewältigen. Sie zeichnen sich auch durch Wärmeleitfähigkeit aus. Diese Qualitäten machen sie zu einer Top-Auswahl für Branchen wie Luft- und Raumfahrt, wo leichte und leistungsstarke Materialien unerlässlich sind. Ich habe immer bewundert, wie diese Composites unter Bedingungen, die die meisten anderen Materialien herausfordern würden.

Was sind die Primärrohstoffe zur Herstellung von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen?

Der Herstellungsprozess beginnt mit Kohlenstofffasern und einer Kohlenstoffmatrix. Die Fasern wirken als Verstärkung, während die Matrix alles zusammen bindet. Manchmal wird Polyesterharz als Vorläufer bei der Herstellung verwendet. Ich finde es faszinierend, wie diese Rohstoffe kombinieren, um etwas so langlebig und vielseitig zu schaffen.

Welche Eigenschaften haben Kohlenstoff-Kohlenstoff-Verbunde?

Kohlenstoff-Kohlenstoff-Verbundwerkstoffe zeichnen sich durch hohe mechanische Festigkeit und geringes Gewicht aus. Sie widerstehen Korrosion, Müdigkeit und thermischer Belastung. Ihre Steifigkeit und minimale Wärmeausdehnung machen sie zuverlässig in anspruchsvollen Anwendungen. Ich habe gesehen, wie diese Eigenschaften es ihnen ermöglichen, in Industrien wie Automotive und Aerospace zu übertreffen.

Warum sind Kohlenstoff-Kohlenstoff-Verbundwerkstoffe in der Automobilindustrie gefragt?

Ihre hohe Festigkeits-zu-Gewichts-Verhältnis und Korrosionsbeständigkeit machen sie ideal für Automobilanwendungen. Sie ersetzen Metalle in vielen Komponenten, reduzieren das Fahrzeuggewicht und verbessern die Kraftstoffeffizienz. Ich habe bemerkt, wie ihre Arbeitsfähigkeit sie auch einfacher in komplexe Designs zu gestalten macht, was ein großes Plus für Ingenieure ist.

Wie behandeln Kohlenstoff-Kohlenstoff-Verbunde hohe Temperaturen?

Diese Verbundstoffe blühen high-temperature environments. Sie halten Stabilität und Widerstand Degradation auch wenn sie Tausenden Grad ausgesetzt. Ich war schon immer beeindruckt von der Fähigkeit, in Anwendungen wie Raketendüsen und Ofenbauteile durchzuführen, wo die Wärmebeständigkeit kritisch ist.

Sind Kohlenstoff-Kohlenstoff-Verbundwerkstoffe umweltfreundlich?

Während der Produktionsprozess Energie benötigt, trägt die Leichtigkeit dieser Verbundwerkstoffe zur Kraftstoffeffizienz in Fahrzeugen und Flugzeugen bei. Dies reduziert die Emissionen im Laufe der Zeit. Ich denke daran, dass es sich um einen Kompromiss handelt, bei dem die langfristigen Vorteile die anfänglichen Umweltauswirkungen überwiegen.

Kann Kohlenstoff-Kohlenstoff-Verbundwerkstoffe recycelt werden?

Ja, sie können recycelt werden, obwohl der Prozess komplex ist. Ingenieure verwenden sie oft für weniger anspruchsvolle Anwendungen. Ich finde diesen Ansatz praktisch, da er die Lebensdauer des Materials erweitert und Abfall reduziert.

Welche Branchen profitieren am meisten von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen?

Luftfahrt-, Automobil- und Industriesektoren profitieren am meisten. In der Luft- und Raumfahrt werden sie in Raketendüsen und Raumfahrzeugkomponenten eingesetzt. Automotive-Anwendungen umfassen leistungsstarke Bremsen und Rennwagenteile. Industrielle Anwendungen reichen von Ofenauskleidungen bis Hochtemperatur-Werkzeug. Ich habe gesehen, wie ihre Vielseitigkeit sie in diesen Bereichen unverzichtbar macht.

Wie vergleichen Kohlenstoff-Kohlenstoff-Verbunde mit traditionellen Materialien?

Im Vergleich zu Metallen sind Kohlenstoff-Kohlenstoff-Verbunde leichter und hitze- und korrosionsbeständiger. Sie haben auch ein höheres Festigkeits-zu-Gewichtsverhältnis. Ich habe bemerkt, wie diese Vorteile machen sie eine bevorzugte Wahl für Ingenieure, die die Grenzen der Leistung zu drücken suchen.

Was macht Kohlenstoff-Kohlenstoff-Verbundwerkstoffe einzigartig?

Ihre Kombination aus Leichtbau, hoher Festigkeit und thermischer Stabilität setzt sie auseinander. Sie erfüllen außergewöhnlich gut unter extremen Bedingungen, sei es hohe Hitze oder mechanische Belastung. Ich denke, ihre Anpassungsfähigkeit für verschiedene Anwendungen zeigt wirklich ihre Einzigartigkeit.