Die Siliziumkarbid (SiC)-Beschichtung spielt eine entscheidende Rolle bei der Verbesserung der Funktionalität von MOCVD-Suszeptoren. Sie bildet eine Schutzschicht, die das darunter liegende Material abschirmt. Graphit-Halbleiter vor hohen Temperaturen und korrosiven Umgebungen. Diese Beschichtung gewährleistet, dass sic beschichtete Graphit MOCVD-Komponenten ihre strukturelle Integrität während anspruchsvoller Prozesse zu erhalten. Durch die Verbesserung der Wärmeleitfähigkeit und der chemischen Stabilität ermöglicht die SiC-Beschichtung beschichteten MOCVD-Suszeptoren eine konstante Leistung. Darüber hinaus sind die Fortschritte bei sic beschichtete Graphit MOCVD-Komponenten Automobil Anwendungen unterstreichen seine wachsende Bedeutung in Branchen, die Präzision und Haltbarkeit erfordern.

Wichtigste Erkenntnisse

- SiC-Schichten schützen MOCVD Suszeptoren vor großer Hitze. Dadurch bleiben sie stabil und halten länger.

- SiC verteilt die Wärme gleichmäßig, so dass sich dünne Schichten besser bilden können. Dies verbessert die Qualität von Halbleitern.

- SiC reagiert nicht mit Chemikalien, so dass es keine Verunreinigungen verursacht. So entstehen bessere Filme mit weniger Fehlern.

- Die Verwendung von SiC-beschichteten Teilen kann den Reparaturbedarf und die Kosten senken. Sie sind eine gute Wahl für schwierige Aufgaben in der Industrie.

- Neue Ideen für SiC-Beschichtungen könnte in weiteren Bereichen helfen. Dazu gehören Raumfahrt, Autos und medizinische Geräte.

Materialeigenschaften von SiC

Wärmeleitfähigkeit und Wärmebeständigkeit

Siliziumkarbid (SiC) weist folgende Eigenschaften auf außergewöhnliche WärmeleitfähigkeitDas macht es zu einem idealen Material für Hochtemperaturanwendungen. Seine Fähigkeit, Wärme effizient zu übertragen, sorgt dafür, dass Komponenten wie Suszeptoren während des Prozesses gleichmäßige Temperaturen halten. Diese Eigenschaft ist bei der metallorganischen chemischen Gasphasenabscheidung (MOCVD) von entscheidender Bedeutung, da sich eine präzise Temperaturkontrolle direkt auf die Qualität der Dünnschicht auswirkt. SiC hält auch extremer Hitze stand, ohne sich zu zersetzen, und behält seine strukturelle Integrität selbst bei Temperaturen von über 1.500 °C bei. Diese Hitzebeständigkeit schützt die beschichteter MOCVD-Suszeptor vor thermischen Schäden und verlängert so seine Lebensdauer.

Chemische Beständigkeit und Korrosionsbeständigkeit

SiC weist eine bemerkenswerte chemische Stabilität auf, selbst in rauen Umgebungen. Es ist oxidationsbeständig und reagiert nicht mit den meisten Säuren oder Laugen, so dass es sich für Prozesse mit korrosiven Gasen oder Chemikalien eignet. Diese Stabilität sorgt dafür, dass die mit SiC beschichteten Oberflächen intakt bleiben und eine Verunreinigung während des MOCVD-Verfahrens verhindert wird. Die Korrosionsbeständigkeit von SiC verringert auch den Wartungsbedarf, da sich das Material im Laufe der Zeit nicht so leicht abbaut. Diese Eigenschaft erhöht die Zuverlässigkeit von beschichteten MOCVD-Suszeptoren in anspruchsvollen industriellen Umgebungen.

Mechanische Festigkeit und Härte

Die mechanische Festigkeit von SiC ist ein weiterer Schlüsselfaktor für seine breite Verwendung. Es verfügt über einen hohen Elastizitätsmodul, der es ihm ermöglicht, erheblichen mechanischen Belastungen standzuhalten, ohne sich zu verformen. Darüber hinaus rangiert SiC an der Spitze der Mohs-Härteskala, was es äußerst verschleiß- und abriebfest macht. Diese Eigenschaften sorgen dafür, dass SiC-beschichtete Komponenten ihre Form und Funktionalität auch unter harten Betriebsbedingungen beibehalten. Für beschichtete MOCVD-Suszeptoren bedeutet diese Beständigkeit eine gleichbleibende Leistung und geringere Ausfallzeiten.

Elektrische Eigenschaften, die für MOCVD relevant sind

Siliziumkarbid (SiC) weist folgende Eigenschaften auf einzigartige elektrische Eigenschaften die es zu einem wichtigen Material für MOCVD-Suszeptoren machen. Seine halbleitende Natur ermöglicht ein Gleichgewicht zwischen elektrischer Leitfähigkeit und spezifischem Widerstand, was für eine präzise Kontrolle während der Abscheidungsprozesse entscheidend ist.

Die elektrische Leitfähigkeit von SiC gewährleistet eine effiziente Energieübertragung. Diese Eigenschaft minimiert den Energieverlust und macht es ideal für Hochtemperaturumgebungen, in denen die elektrische Leistung stabil bleiben muss. Die Fähigkeit des Materials, Strom ohne nennenswerten Widerstand zu leiten, unterstützt die gleichmäßige Erwärmung, die für eine gleichmäßige Dünnschichtabscheidung unerlässlich ist.

Anmerkung: Eine gleichmäßige Erwärmung wirkt sich direkt auf die Qualität der Halbleiterschichten aus und gewährleistet eine bessere Leistung der Geräte.

Auch der spezifische Widerstand von SiC spielt eine entscheidende Rolle. Er verhindert einen übermäßigen Stromfluss und verringert so das Risiko einer Überhitzung oder elektrischen Beschädigung des Suszeptors. Dieses Gleichgewicht zwischen Leitfähigkeit und Widerstand erhöht die Zuverlässigkeit von SiC-beschichteten Komponenten in MOCVD-Anlagen.

Außerdem kann SiC aufgrund seiner Durchschlagfestigkeit hohen elektrischen Feldern standhalten, ohne zusammenzubrechen. Diese Eigenschaft sorgt dafür, dass das Material unter anspruchsvollen Bedingungen stabil bleibt, was die Lebensdauer der beschichteten Suszeptoren weiter verlängert.

| Elektrisches Eigentum | Relevanz für MOCVD |

|---|---|

| Leitfähigkeit | Ermöglicht effiziente Energieübertragung |

| Widerstandsfähigkeit | Verhindert Überhitzung und gewährleistet Zuverlässigkeit |

| Dielektrische Festigkeit | Widersteht hohen elektrischen Feldern |

Diese elektrischen Eigenschaften machen SiC-Schichten für MOCVD-Suszeptoren unverzichtbar. Sie tragen zu einer verbesserten Effizienz, einem geringeren Energieverbrauch und einer verbesserten Prozessstabilität bei und gewährleisten so eine optimale Leistung bei der Halbleiterherstellung.

Die Bedeutung der SiC-Beschichtung für beschichtete MOCVD-Suszeptoren

Schutz vor Degradierung bei hohen Temperaturen

SiC-Beschichtung bietet außergewöhnlichen Schutz für Suszeptoren, die extremen Temperaturen ausgesetzt sind. Bei MOCVD-Prozessen liegen die Temperaturen oft über 1.000 °C, was zu einer Schädigung unbeschichteter Materialien führen kann. Die SiC-Schicht wirkt wie ein Hitzeschild und verhindert strukturelle Schäden am Suszeptor. Dieser Schutz stellt sicher, dass der beschichtete MOCVD-Suszeptor seine mechanische Integrität über lange Zeiträume beibehält. Da SiC-Beschichtungen thermischen Spannungen widerstehen, verringert sich die Wahrscheinlichkeit von Rissen oder Verformungen, die den Abscheidungsprozess unterbrechen könnten. Diese Haltbarkeit macht SiC-beschichtete Suszeptoren zu einer zuverlässigen Wahl für Hochtemperaturanwendungen.

Verbesserte Gleichmäßigkeit bei der Dünnschichtabscheidung

Die gleichmäßige Abscheidung von Dünnschichten ist bei der Halbleiterherstellung von entscheidender Bedeutung. SiC-Beschichtungen tragen zu dieser Gleichmäßigkeit bei, indem sie eine glatte und stabile Oberfläche für den Abscheidungsprozess bieten. Die Wärmeleitfähigkeit von SiC gewährleistet eine gleichmäßige Wärmeverteilung über den Suszeptor, wodurch Temperaturschwankungen minimiert werden. Konstante Temperaturen führen zu einer präzisen Kontrolle der Schichtdicke und -zusammensetzung. Diese Präzision verbessert die Qualität des Endprodukts und macht SiC-beschichtete Suszeptoren zu einem unverzichtbaren Element für die Herstellung leistungsstarker Halbleiterbauelemente. Die Hersteller verlassen sich auf diese Gleichmäßigkeit, um die strengen Anforderungen der modernen Elektronik zu erfüllen.

Verringerung der Kontamination bei MOCVD-Prozessen

Verunreinigungen können die Qualität der dünnen Schichten beeinträchtigen und die Effizienz von MOCVD-Anlagen verringern. SiC-Beschichtungen verhindern Verschmutzung indem es als Barriere zwischen dem Suszeptor und den im Prozess verwendeten reaktiven Gasen wirkt. Die chemische Stabilität von SiC sorgt dafür, dass es nicht mit diesen Gasen reagiert und eine saubere Abscheidungsumgebung aufrechterhält. Darüber hinaus widersteht die Beschichtung dem Verschleiß und der Partikelbildung, was das Risiko einer Verunreinigung weiter verringert. Ein mit SiC beschichteter MOCVD-Suszeptor sorgt für einen saubereren Prozess, was zu qualitativ hochwertigeren Schichten und weniger Defekten im Endprodukt führt.

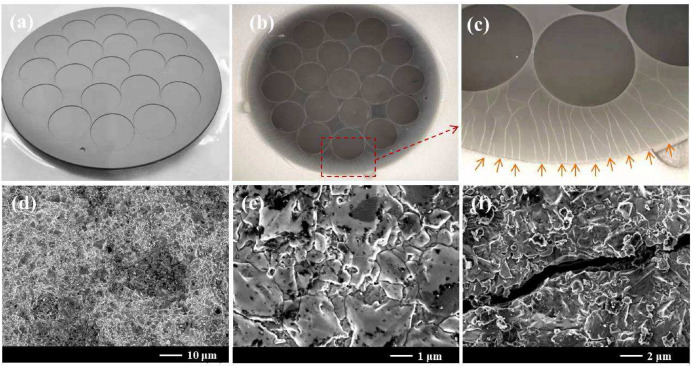

SiC-Beschichtungsprozess

Beschichtungstechniken

Chemische Gasphasenabscheidung (CVD)

Chemische Gasphasenabscheidung (CVD) ist eine der am weitesten verbreiteten Techniken zum Aufbringen von SiC-Beschichtungen. Bei dieser Methode wird ein Gasgemisch aus Silizium und kohlenstoffhaltigen Verbindungen in eine Reaktionskammer eingeleitet. Bei hohen Temperaturen zersetzen sich diese Gase und scheiden eine dünne SiC-Schicht auf der Oberfläche des Suszeptors ab. CVD bietet eine hervorragende Kontrolle über die Schichtdicke und die Gleichmäßigkeit der Beschichtung. Außerdem werden dichte und hochwertige SiC-Schichten erzeugt, die sich ideal für Anwendungen eignen, die Präzision erfordern, wie z. B. bei einem beschichteten MOCVD-Suszeptor.

Thermische MOCVD für SiC-Beschichtung

Die thermische MOCVD ist eine spezielle Variante des CVD-Verfahrens. Es nutzt Wärme, um die für die SiC-Abscheidung erforderlichen chemischen Reaktionen anzutreiben. Diese Technik eignet sich besonders gut für die Herstellung von Schichten mit verbesserten thermischen und chemischen Eigenschaften. Das Verfahren sorgt dafür, dass die SiC-Schicht fest auf dem Suszeptor haftet, was ihre Haltbarkeit verbessert. Das thermische MOCVD-Verfahren wird häufig für Hochleistungsanwendungen bevorzugt, da sich damit Beschichtungen mit hervorragender struktureller Integrität herstellen lassen.

Die wichtigsten Schritte des Prozesses

Oberflächenvorbereitung von Suszeptoren

Die Oberflächenvorbereitung ist ein entscheidender Schritt, um hochwertige SiC-Beschichtungen zu erzielen. Die Oberfläche des Suszeptors muss gründlich gereinigt werden, um Verunreinigungen wie Staub oder Fett zu entfernen. Abrasive Techniken wie Sandstrahlen werden häufig eingesetzt, um eine raue Textur zu erzeugen, die die Haftung verbessert. Durch die richtige Vorbereitung wird sichergestellt, dass die SiC-Schicht effektiv auf dem Suszeptor haftet, wodurch das Risiko des Abblätterns oder der Rissbildung während des Betriebs verringert wird.

Abscheidung von SiC-Schichten

Die Ablagerungsprozess werden die Vorläufergase in die Reaktionskammer eingeleitet. Diese Gase reagieren bei erhöhter Temperatur und bilden eine feste SiC-Schicht auf dem Suszeptor. Die Abscheidungsrate und die Schichtdicke hängen von Faktoren wie Gasdurchsatz, Temperatur und Druck ab. Um die gewünschte Schichtdicke zu erreichen, können mehrere Schichten aufgetragen werden. Dieser Schritt ist entscheidend dafür, dass der beschichtete MOCVD-Suszeptor auch unter anspruchsvollen Bedingungen zuverlässig funktioniert.

Herausforderungen bei der Erzielung hochwertiger Beschichtungen

Die Herstellung hochwertiger SiC-Beschichtungen ist mit mehreren Herausforderungen verbunden. Es kann schwierig sein, eine gleichmäßige Schichtdicke über die gesamte Suszeptoroberfläche zu erreichen, insbesondere bei komplexen Geometrien. Schwankungen der Temperatur oder des Gasflusses während der Abscheidung können zu Defekten wie Rissen oder ungleichmäßigen Schichten führen. Außerdem können die hohen Kosten für die Ausgangsmaterialien und die Ausrüstung das Verfahren teuer machen. Die Forscher suchen weiter nach Möglichkeiten, diese Herausforderungen zu bewältigen, und konzentrieren sich dabei auf die Verbesserung der Beschichtungstechniken und die Senkung der Kosten.

Vorteile und Herausforderungen von SiC-Beschichtungen

Vorteile

Verbesserte Strapazierfähigkeit und Langlebigkeit

SiC-Beschichtungen erhöhen die Haltbarkeit von Suszeptoren erheblich, indem sie eine robuste Schutzschicht bilden. Diese Schicht widersteht Verschleiß, Korrosion und thermischem Abbau und gewährleistet, dass der Suszeptor über längere Zeiträume funktionsfähig bleibt. Die Härte von SiC verhindert Oberflächenbeschädigungen und verringert die Notwendigkeit eines häufigen Austauschs. Diese Langlebigkeit macht SiC-beschichtete Komponenten zu einer kosteneffizienten Wahl für Branchen, die zuverlässige Leistung unter extremen Bedingungen benötigen.

Verbesserte thermische und chemische Leistung

Die Wärmeleitfähigkeit von SiC gewährleistet eine effiziente Wärmeübertragung, die für die Aufrechterhaltung gleichmäßiger Temperaturen bei MOCVD-Prozessen unerlässlich ist. Diese Eigenschaft verbessert die Qualität der Dünnschichtabscheidung durch Minimierung von Temperaturschwankungen. Die chemische Stabilität von SiC verhindert außerdem Reaktionen mit korrosiven Gasen und sorgt für eine saubere Umgebung bei der Abscheidung. Diese Eigenschaften verbessern die Gesamtleistung des beschichteten MOCVD-Suszeptors und machen ihn für die Halbleiterherstellung unverzichtbar.

Höhere Effizienz in MOCVD-Anlagen

SiC-Beschichtungen tragen zur Effizienz von MOCVD-Anlagen bei, indem sie Energieverluste und Verunreinigungen verringern. Die Fähigkeit des Materials, hohen Temperaturen standzuhalten, ohne sich zu verschlechtern, gewährleistet einen gleichmäßigen Betrieb. Darüber hinaus minimiert seine Widerstandsfähigkeit gegen Partikelbildung Defekte in dünnen Schichten, was zu einer höheren Qualität der Ergebnisse führt. Diese Vorteile rationalisieren den Herstellungsprozess und sparen Zeit und Ressourcen.

Herausforderungen

Hohe Kosten für Beschichtungsverfahren

Die Aufbringung von SiC-Beschichtungen erfordert fortschrittliche Techniken wie die chemische Gasphasenabscheidung, die teure Geräte und Materialien erfordern. Diese Kosten können für kleinere Hersteller ein Hindernis darstellen. Die Bemühungen zur Kostensenkung konzentrieren sich auf die Optimierung der Abscheidungsmethoden und die Erforschung alternativer Materialien.

Technische Beschränkungen der Gleichmäßigkeit der Beschichtung

Das Erreichen gleichmäßiger SiC-Beschichtungen auf komplexen Geometrien bleibt eine Herausforderung. Schwankungen der Temperatur oder des Gasflusses während der Abscheidung können zu ungleichmäßigen Schichten oder Defekten führen. Die Forscher arbeiten an der Verfeinerung der Beschichtungstechniken, um diese Probleme zu lösen und die Konsistenz zu verbessern.

Überlegungen zu Wartung und Reparatur

SiC-Beschichtungen sind zwar haltbar, aber nicht unempfindlich gegen Beschädigungen. Die Reparatur oder der Austausch beschichteter Komponenten kann sich aufgrund der Härte des Materials schwierig gestalten. Um die Lebensdauer dieser Beschichtungen zu verlängern und Ausfallzeiten zu minimieren, sind ordnungsgemäße Wartungsprotokolle unerlässlich.

Zukünftiges Potenzial von SiC-Beschichtungen

Innovationen in der Beschichtungstechnologie

Fortschritte bei den Beschichtungstechnologien verschieben die Grenzen der SiC-Anwendungen weiter. Die Forscher erforschen neue Methoden, um die Gleichmäßigkeit der Beschichtung zu verbessern und die Produktionskosten zu senken. Techniken wie die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) und die Atomlagenabscheidung (ALD) bieten vielversprechende Ergebnisse. Diese Verfahren ermöglichen eine bessere Kontrolle der Schichtdicke und der Oberflächeneigenschaften und gewährleisten so eine höhere Qualität der Beschichtungen.

Tipp: Innovationen in der Nanotechnologie wirken sich auch auf SiC-Beschichtungen aus. Nanotechnisch hergestellte SiC-Schichten weisen verbesserte mechanische und thermische Eigenschaften auf und eignen sich daher für anspruchsvollere Anwendungen.

Die Automatisierung von Beschichtungsprozessen ist ein weiterer Bereich der Entwicklung. Automatisierte Systeme gewährleisten gleichbleibende Ergebnisse und verringern menschliche Fehler. Diese Innovationen zielen darauf ab, SiC-Beschichtungen über die Halbleiterherstellung hinaus auch für andere Branchen zugänglich zu machen.

Ausweitung der Anwendungen über MOCVD hinaus

SiC-Beschichtungen sind zwar für MOCVD-Anlagen unverzichtbar, ihr Potenzial erstreckt sich aber auch auf andere Branchen. Die Luft- und Raumfahrt- sowie die Automobilbranche profitieren von der Hitzebeständigkeit und Haltbarkeit von SiC. So verbessern SiC-beschichtete Komponenten beispielsweise die Effizienz von Düsentriebwerken und Elektrofahrzeugsystemen, indem sie extremen Bedingungen standhalten.

Auch im medizinischen Bereich werden SiC-Beschichtungen erforscht. Ihre Biokompatibilität und chemische Stabilität machen sie ideal für chirurgische Instrumente und Implantate. Darüber hinaus verwendet die Energiewirtschaft SiC-beschichtete Materialien in Solarzellen und Kernreaktoren, da sie rauen Umgebungen standhalten können.

Anmerkung: Die Vielseitigkeit von SiC-Beschichtungen macht sie zu einem Schlüsselmaterial für künftige Innovationen in zahlreichen Bereichen.

Forschung und Entwicklung im Bereich SiC-Materialien

Die laufende Forschung konzentriert sich auf die Verbesserung der Eigenschaften von SiC-Werkstoffen. Die Wissenschaftler entwickeln hybride SiC-Verbundwerkstoffe, die die Vorteile von SiC mit anderen Materialien kombinieren. Diese Verbundwerkstoffe bieten eine verbesserte Leistung in Bezug auf Festigkeit, Leitfähigkeit und thermische Stabilität.

Es werden auch Anstrengungen unternommen, um umweltfreundliche SiC-Beschichtungen zu entwickeln. Durch den Einsatz nachhaltiger Materialien und energieeffizienter Methoden wollen die Forscher die Umweltauswirkungen der Produktionsprozesse verringern. Die Zusammenarbeit zwischen Wissenschaft und Industrie treibt diese Fortschritte voran und gewährleistet praktische Anwendungen für neue Entdeckungen.

Die Zukunft von SiC-Beschichtungen hängt von kontinuierlicher Forschung ab. Innovationen in der Materialwissenschaft werden neue Möglichkeiten eröffnen und ihre Rolle in der modernen Technologie erweitern.

SiC-Beschichtungen spielen eine entscheidende Rolle bei der Verbesserung der Leistung eines beschichteten MOCVD-Suszeptors. Ihre Fähigkeit, extremen Temperaturen standzuhalten, chemischer Korrosion zu widerstehen und die strukturelle Integrität zu erhalten, gewährleistet einen zuverlässigen Betrieb in anspruchsvollen Umgebungen. Diese Beschichtungen verbessern die Effizienz, indem sie eine gleichmäßige Dünnschichtabscheidung ermöglichen und das Kontaminationsrisiko verringern. Ihre Langlebigkeit minimiert auch den Wartungsbedarf und macht sie zu einer kosteneffizienten Lösung für die Industrie.

Künftige Fortschritte bei den SiC-Beschichtungstechnologien versprechen ein noch größeres Potenzial. Innovationen könnten zu breiteren Anwendungen in der Luft- und Raumfahrt, im Automobilbau und in der Medizin führen. Kontinuierliche Forschung wird wahrscheinlich neue Möglichkeiten erschließen und die Rolle von SiC in der modernen Technologie festigen.

FAQ

Was ist der Hauptzweck der SiC-Beschichtung bei MOCVD-Suszeptoren?

Die SiC-Beschichtung schützt MOCVD-Suszeptoren vor hohen Temperaturen und korrosiven Umgebungen. Sie gewährleistet die strukturelle Integrität, verbessert die Wärmeleitfähigkeit und verhindert Verunreinigungen während des Dünnschichtabscheidungsprozesses. Dies macht sie zu einem unverzichtbaren Element für eine gleichbleibende Leistung bei der Halbleiterherstellung.

Wie verbessert SiC die Gleichmäßigkeit der Dünnschichtabscheidung?

Die hervorragende Wärmeleitfähigkeit von SiC gewährleistet eine gleichmäßige Wärmeverteilung über den Suszeptor. Dadurch werden Temperaturschwankungen minimiert, was zu einer präzisen Kontrolle der Schichtdicke und -zusammensetzung führt. Die gleichmäßige Abscheidung verbessert die Qualität und Leistung von Halbleiterbauelementen.

Gibt es Herausforderungen beim Aufbringen von SiC-Beschichtungen?

Ja, einheitliche Beschichtungen auf komplexen Geometrien zu erzielen, ist eine Herausforderung. Schwankungen der Temperatur oder des Gasflusses während der Abscheidung können Defekte verursachen. Außerdem machen die hohen Kosten für Material und Ausrüstung das Verfahren teuer. Die Forscher arbeiten daran, diese Probleme zu lösen.

Können SiC-Schichten auch außerhalb von MOCVD-Anlagen verwendet werden?

Ja, SiC-Beschichtungen werden in der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik eingesetzt. Aufgrund ihrer Hitzebeständigkeit, Langlebigkeit und chemischen Stabilität eignen sie sich für Düsentriebwerke, Elektrofahrzeuge, chirurgische Instrumente und sogar Solarpaneele.

Welche Fortschritte gibt es bei den SiC-Beschichtungstechnologien?

Zu den Innovationen gehören die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) und die Atomlagenabscheidung (ALD). Diese Verfahren verbessern die Gleichmäßigkeit der Beschichtung und senken die Kosten. Die Forscher erforschen auch nanotechnisch hergestellte SiC-Schichten und umweltfreundliche Produktionstechniken, um ihre Anwendungen zu erweitern.