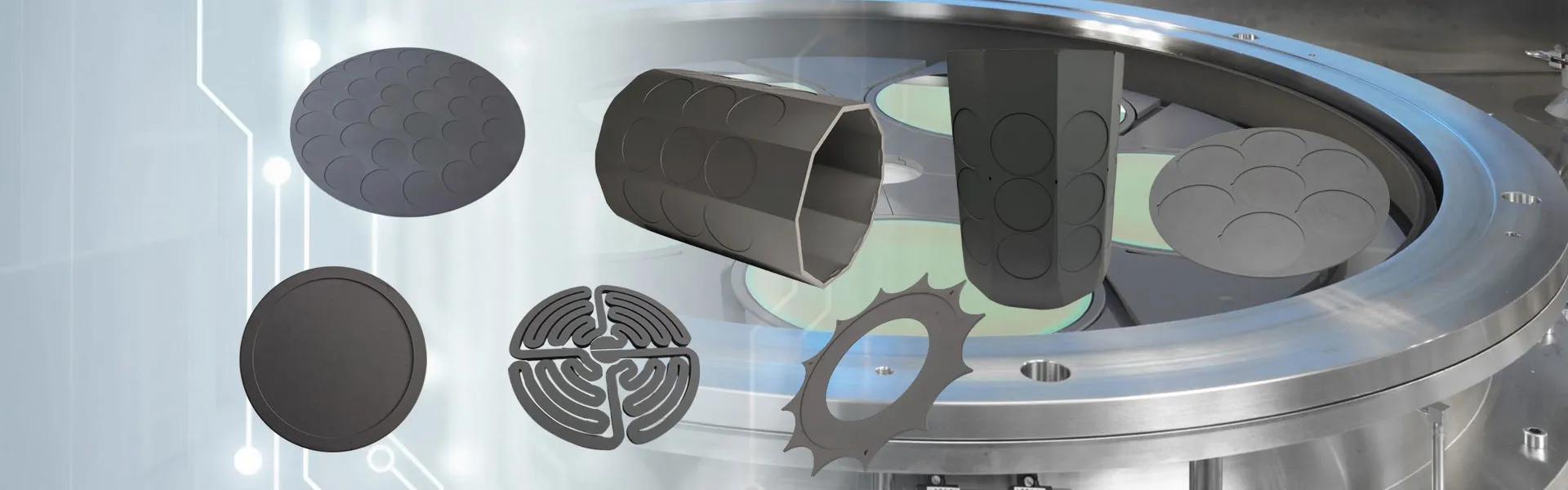

Die Materialauswahl spielt eine entscheidende Rolle bei der Effizienz und Haltbarkeit von Energiesystemen. Die Auswahl der Materialien wirkt sich direkt auf die Leistung aus, insbesondere in hochbelasteten Umgebungen wie erneuerbaren Energiesystemen und Stromelektronik. Siliconcarbid (SiC) Beschichtungen sind aufgrund ihrer außergewöhnlichen mechanischen Festigkeit, thermischen Stabilität und chemischen Beständigkeit als transformative Lösung entstanden. Diese Eigenschaften machen sie in Anwendungen wie Solarpaneelen, Windenergieanlagen und Elektrofahrzeug-Leistungselektronik unverzichtbar.

Der Energiesektor hat einen Anstieg der Nachfrage nach SiC-beschichtete Bauteile in der Halbleiterindustrie anwendungen. Dieser Trend wird durch die Notwendigkeit von Materialien getrieben, die Energieeffizienz und Nachhaltigkeit verbessern. SiC Beschichtungen auch streng haften SiC Schichtdickenstandards, die einheitliche Leistung über verschiedene Systeme zu gewährleisten. Wie SiC Beschichtung Lieferanten weiter innovate, kundenspezifische SiC-Beschichtungslösungen für den Energiesektor die Bedürfnisse werden zunehmend zugänglich. Ein detaillierter Vergleich von SiC-Beschichtungen mit alternativen Materialien ist unerlässlich, um fundierte Entscheidungen zu treffen.

Wichtigste Erkenntnisse

- SiC Beschichtungen sind sehr stark, hitzebeständig und vor Chemikalien schützen. Sie sind ideal für Energiesysteme, die eine hohe Leistung benötigen.

- Diese Beschichtungen können auf spezielle Bedürfnisse angepasst werden. Dies hilft, die Sicherheit und Effizienz in Sachen erneuerbarer Energie und Kernkraft zu verbessern.

- SiC Beschichtungen arbeiten besser als ältere Materialien in hoher Wärme. Sie bleiben stark und brauchen weniger Fixierung im Laufe der Zeit.

- Obwohl SiC-Beschichtungen zunächst mehr kosten, sparen sie später Geld, indem sie Energie besser nutzen und weniger Reparaturen benötigen.

- Das richtige Material für den Energieeinsatz ist wichtig. SiC Beschichtungen dauern lange und sind umweltfreundlich, so dass sie eine top-auswahl für moderne energiesysteme.

Si Beschichtungen: Eigenschaften und Anwendungen

Key Properties of SiC Coatings

Beschichtungen aus Siliziumkarbid (SiC) zeigen eine einzigartige kombination aus mechanischer festigkeit, thermische Stabilität und chemische Beständigkeit, so dass sie ideal für anspruchsvolle Energieanwendungen. Studien haben ihre außergewöhnliche Härte nachgewiesen, mit Werten von ca. 35 GPa bei Raumtemperatur. Diese Härte bleibt über verschiedene Beschichtungen gleichmäßig, auch wenn Mikrostrukturen variieren. Zusätzlich reicht der elastische Modul von SiC-Beschichtungen bei Raumtemperatur von 340 bis 400 GPa, wodurch die strukturelle Integrität unter Stress gewährleistet wird. Bei steigender Temperatur nimmt der elastische Modul jedoch ab, was die Bedeutung des richtigen Anwendungsdesigns hervorhebt.

SiC-Beschichtungen zeichnen sich auch durch Hochtemperatur-Umgebungen aus, wobei die Leistung bis zu 500 °C erhalten bleibt. Ihre Beständigkeit gegen Verschleiß und Korrosion erhöht ihre Haltbarkeit, insbesondere bei Systemen, die harten chemischen oder mechanischen Bedingungen ausgesetzt sind. Diese Eigenschaften positionieren SiC-Beschichtungen als überlegene Wahl für Energiesysteme, die eine langfristige Zuverlässigkeit erfordern.

Anwendungen in Hochleistungsenergieanlagen

SiC Beschichtungen spielen kritische rolle in hochleistungsenergiesystemen. Ihre thermische Stabilität macht sie in solarthermischen Empfängern unabdingbar, wo sie konzentrierten Solarstrom über 1.000 Sonnen ertragen. In Kernfusions- und Spaltreaktoren bieten SiC-Verbundwerkstoffe Widerstand gegen Neutronenbestrahlung, wobei die strukturelle Integrität unter extremem Strahlungsfluß erhalten bleibt. Auch Gasturbinen und Wasserstoff-Elektrolyseuren profitieren von SiC-Beschichtungen, da sie die Wärmeleitfähigkeit verbessern und die Gesamtleistung des Systems verbessern.

Diese Anwendungen unterstreichen die Vielseitigkeit von SiC-Beschichtungen bei der Bewältigung der Herausforderungen moderner Energietechnologien. Ihre Fähigkeit, extremen Bedingungen standzuhalten, sorgt für Effizienz und Langlebigkeit in Systemen, in denen Ausfall keine Option ist.

Kundenspezifische SiC-Beschichtungslösungen für den Energiesektor

Zoll SiC-Beschichtung lösungen für Anwendungen im Energiesektor stellen spezifische Herausforderungen dar, indem Eigenschaften auf einzigartige betriebliche Anforderungen abgestimmt werden. Beispielsweise können Beschichtungen für erneuerbare Energiesysteme die Wärmeabsorption optimieren und Energieverluste reduzieren. In Kernreaktoren verbessern kundenspezifische SiC-Beschichtungen die Sicherheit durch eine überlegene Strahlungsbeständigkeit.

| Anwendungsgebiet | Nachweis der Effektivität |

|---|---|

| Kernfusion und Fission Reactors | SiC-Verbundwerkstoffe liefern Neutronenstrahlungsbeständigkeit und strukturelle Integrität unter hohem Strahlungsfluss. |

| Erneuerbare Energiesysteme | SiC-basierte Empfänger in solarthermischen Systemen widerstehen einem konzentrierten Solarstrom über 1.000 Sonnen. |

| Gasturbinen und Wasserstoffelektrolyte | Verbesserungen der Wärmeleitfähigkeit und der strukturellen Integrität unterstützen Leistungsverbesserungen in diesen Systemen. |

Maßgeschneiderte SiC-Beschichtungslösungen für den Energiesektor entwickeln sich weiter und bieten maßgeschneiderte Ansätze zur Verbesserung der Effizienz und Nachhaltigkeit. Diese Innovationen sorgen dafür, dass Energiesysteme angesichts sich ändernder Anforderungen robust und anpassungsfähig bleiben.

Überblick über alternative Materialien

Metalle und Legierungen in Energieanwendungen

Metalle und Legierungen sind aufgrund ihrer mechanischen Festigkeit und Wärmeleitfähigkeit integraler Bestandteil der Energiesysteme. Werkstoffe wie Stahl, Aluminium und Kupfer werden in der Stromerzeugung, -übertragung und -speicherung weit verbreitet. So ist die hervorragende elektrische Leitfähigkeit von Kupfer in Windenergieanlagen und Solarpaneelen unverzichtbar. Aluminium, bekannt für seine Leichtbaueigenschaften, wird häufig in Energiespeichersystemen verwendet, um das Gesamtgewicht zu reduzieren, ohne die Leistung zu beeinträchtigen.

Forschung unterstreicht die Leistung von Metallen und Legierungen unter extremen Bedingungen. Bei niedrigen Temperaturen, wie z.B. in Wasserstoffspeichersystemen, weisen Metalle oft eine erhöhte Festigkeit, aber eine geringere Duktilität auf. Besonders in körperzentrierten kubischen (BCC) Materialien ist dieses Phänomen bekannt, das als duktil-zu-spröde-Übergang bekannt ist. Im Gegensatz dazu behalten hexagonale eng verpackte (HCP) und flächenzentrierte kubische (FCC) Materialien eine bessere Duktilität. Zug- und Schlagversuche aus über 700 Studien bestätigen diese Trends und liefern wertvolle Einblicke in die Materialauswahl für kryogene Energieanwendungen.

Keramik und Oxide für Energiesysteme

Keramik und Oxide bieten einzigartige Vorteile in Energiesystemen, insbesondere in Hochtemperatur-Umgebungen. Materialien wie Zirkonia und Aluminiumoxid werden häufig in Gasturbinen und Brennstoffzellen aufgrund ihrer außergewöhnlichen thermischen Stabilität und Beständigkeit gegen chemischen Abbau verwendet. Diese Eigenschaften machen Keramik ideal für Anwendungen, bei denen Metalle durch Oxidation oder thermische Ermüdung ausfallen könnten.

Neben ihrer Haltbarkeit tragen Keramik zur Energieeffizienz bei. Beispielsweise dient ytriastabilisierte Zirkonia (YSZ) als Elektrolyt in Festoxid-Brennstoffzellen, wodurch eine effiziente Energieumwandlung ermöglicht wird. Ihre Fähigkeit, extremen Bedingungen standzuhalten, sorgt für langfristige Zuverlässigkeit in anspruchsvollen Energieanwendungen.

Polymere und Verbundwerkstoffe in Energietechnologien

Polymere und Verbundwerkstoffe haben sich für ihre Vielseitigkeit und Leichtigkeit in Energietechnologien bewährt. Diese Materialien werden häufig in Windenergieanlagenschaufeln, Batteriegehäusen und Isolierung für elektrische Systeme eingesetzt. Fortgeschrittene Verbundstoffe, wie kohlenstofffaserverstärkte Polymere, kombinieren Festigkeit und Flexibilität, wodurch sie für dynamische Anwendungen wie Windenergie geeignet sind.

Polymere spielen auch eine entscheidende Rolle in energiespeicher. Lithium-Ionen-Batterien verwenden beispielsweise polymerbasierte Separatoren, um die Sicherheit und Leistungsfähigkeit zu verbessern. Ihre Anpassungsfähigkeit und Wirtschaftlichkeit machen Polymere und Verbundstoffe zu einer beliebten Wahl für moderne Energiesysteme.

Note: Während alternative Materialien wie Metalle, Keramik und Polymere deutliche Vorteile bieten, weisen ihre Einschränkungen unter besonderen Bedingungen die Bedeutung einer maßgeschneiderten Materialauswahl für Energieanwendungen hervor.

Vergleichende Analyse von SiC Beschichtungen und Alternativen

Mechanische Eigenschaften und strukturelle Integrität

SiC-Beschichtungen zeigen bemerkenswerte mechanische Eigenschaften, einschließlich hoher Härte und elastischem Modul, die zu ihrer strukturellen Integrität unter Spannung beitragen. Diese Beschichtungen halten ihre mechanische Festigkeit auch in extremen Umgebungen aufrecht, so dass sie für leistungsstarke Energiesysteme geeignet sind. Metalle und Legierungen, während stark, oft erleben Müdigkeit und Verformung bei längerer Beanspruchung. Keramik hingegen bieten eine ausgezeichnete Steifigkeit, sind aber anfällig für Sprödigkeit und begrenzen ihre Anwendung in dynamischen Systemen. Polymere und Verbundstoffe bieten Flexibilität, aber die mechanische Robustheit, die für hoch beanspruchte Energieanwendungen erforderlich ist. SiC Beschichtungen schlagen eine Balance, indem sie sowohl Festigkeit und Haltbarkeit bieten und eine langfristige Zuverlässigkeit bei anspruchsvollen Bedingungen gewährleisten.

Thermische Stabilität und Wärmeableitung

Die thermische Stabilität von SiC-Beschichtungen ist ein wesentlicher Vorteil bei Energieanwendungen. Diese Beschichtungen können Temperaturen bis zu 500 °C ohne signifikanten Abbau standhalten, so dass sie ideal für Anlagen wie Gasturbinen und solarthermische Empfänger. Metalle und Legierungen, bei Hitzeeinwirkung, verlieren oft strukturelle Integrität bei hohen Temperaturen. Keramik zeichnet sich durch thermische Stabilität aus, kann aber durch schnelle Temperaturänderungen an thermischem Schock leiden. Polymere und Verbundstoffe, jedoch leicht, weisen eine begrenzte Wärmebeständigkeit auf, was ihren Einsatz in Hochtemperatur-Umgebungen einschränkt. SiC-Beschichtungen überziehen diese Alternativen durch Kombination von thermischer Stabilität mit einer effizienten Wärmeabfuhr und verbessern die Leistung von Energiesystemen.

Tribologische Leistung und Verschleißfestigkeit

SiC Beschichtungen zeigen eine überlegene Verschleißfestigkeit und tribologische Leistung im Vergleich zu alternativen Materialien. Zum Beispiel:

- Das Verschleißvolumen von APS-SiC-Beschichtungen steigt von 0,072 auf 0,399 mm3 bei steigender Belastung von 5 N auf 15 N.

- Die spezifische Verschleißrate für APS-SiC-Beschichtungen reicht von 4,02 × 10 - 4 bis 7,39 × 10 - 4 mm3/(N·m) unter ähnlichen Bedingungen.

- CVD-SiC-Beschichtungen zeigen einen Verschleißvolumenanstieg von 1.403 × 10 -3 bis 4,37 × 10 -3 mm3, mit einer stabilen spezifischen Verschleißrate von etwa 8,0 × 10 -6 mm3/(N·m).

Auch diese Beschichtungen halten einen geringen Reibungskoeffizienten von etwa 0,2 bei 15 N auf, was eine gleichbleibende Leistung bei hohen Belastungen gewährleistet. Metalle und Legierungen weisen dagegen häufig höhere Verschleißraten und Reibungskoeffizienten auf, was zu einer erhöhten Wartung führt. Keramik, während verschleißfest, kann unter mechanischer Beanspruchung knacken. Polymere und Verbundstoffe, jedoch kostengünstig, fehlen die für den langfristigen Gebrauch erforderlichen Haltbarkeiten. Benutzerdefinierte SiC-Beschichtungslösungen für Anwendungen im Energiesektor lösen diese Herausforderungen, indem sie die Verschleißfestigkeit optimieren und einen zuverlässigen Betrieb unter rauen Bedingungen gewährleisten.

Korrosionsbeständigkeit und chemische Haltbarkeit

Korrosionsbeständigkeit und chemische Haltbarkeit sind entscheidende Faktoren bei der Materialauswahl für Energieanwendungen. Siliconcarbid (SiC) Beschichtungen zeichnen sich in diesen Bereichen aus, die traditionelle Legierungen und andere Alternativen übertreffen. Ihre Fähigkeit, den chemischen Abbau zu widerstehen, gewährleistet eine langfristige Zuverlässigkeit in rauen Umgebungen, wie z.B. bei geschmolzenen Salzen oder korrosiven Gasen.

A vergleichende analyse zeigt die überlegene leistung von SiC-Beschichtungen. Die nachstehende Tabelle zeigt wesentliche Unterschiede zwischen SiC-basierten Verbundwerkstoffen und herkömmlichen Legierungen:

| Eigentum | C-SiC Verbundwerkstoffe | Traditionelle Legierungen |

|---|---|---|

| Mechanische Integrität | Aufbewahrung | Typischerweise leidet an gleichmäßiger Korrosion |

| Korrosionsbeständigkeit | Ausgezeichnet | Arm |

| Korrosionsmuster | Limitierte Spots auf Restsilicium | Gleichmäßige und flache Verbreitung in Materialinnenraum |

| Reaktion mit Moltensalz | Minimal | Bedeutung |

| Einsatzmöglichkeiten | Hochtemperatur-TES und HTF | Begrenzt in korrosiven Umgebungen |

SiC-Beschichtungen halten mechanische Integrität auch bei längerer Exposition gegenüber korrosiven Mitteln. Ihre Beständigkeit gegen schmelzflüssige Salzreaktionen macht sie ideal für Hochtemperatur-Wärmespeicher (TES) und Wärmeübertragungsflüssigkeit (HTF)-Systeme. Im Gegensatz dazu erleben herkömmliche Legierungen oft eine gleichmäßige Korrosion, die die strukturelle Stabilität beeinträchtigt und ihre Anwendung in solchen Umgebungen begrenzt. Diese Eigenschaften positionieren SiC-Beschichtungen als dauerhafte und zuverlässige Wahl für Energiesysteme, die chemische Widerstandsfähigkeit erfordern.

Kosteneffizienz und Skalierbarkeit

Die Wirtschaftlichkeit von SiC-Beschichtungen hängt von mehreren Faktoren ab, darunter Produktionskosten, logistische Herausforderungen und regulatorische Compliance. Die Herstellung von SiC-Beschichtungen erfordert Temperaturen von mehr als 2,000°C, was den Energieverbrauch deutlich erhöht. Dieser energieintensive Prozess führt zu Produktionskosten, die 3 bis 5 mal höher sind als bei herkömmlichen Materialien. Seit 2022 sind die Produktionskosten um 14% gestiegen, insbesondere die sich auf Preisschwankungen empfindlichen Industrien wie die Automobilindustrie.

Logistische Überlegungen beeinflussen die Skalierbarkeit weiter. SiC-Beschichtungen erfordern oft eine klimakontrollierte Schifffahrt, um den Abbau zu verhindern und die betrieblichen Kapitalanforderungen um bis zu 30% für einige Sektoren zu erhöhen. Darüber hinaus fügt die regulatorische Compliance Komplexität hinzu. Längere Zertifizierungsprozesse können die Projektzeiträume verzögern und Kosten aufblasen, wodurch Skalierbarkeit eine Herausforderung für bestimmte Anwendungen darstellt.

Trotz dieser Hürden bieten SiC Beschichtungen langfristigen Wert durch verbesserte Leistung und Haltbarkeit. Ihre Fähigkeit, die Wartungskosten zu reduzieren und die Systemlebensdauer zu verlängern, versetzt erste Investitionen, wodurch sie eine lebensfähige Option für leistungsstarke Energiesysteme. Industrien müssen diese Faktoren sorgfältig abwägen, um die kostengünstigste Lösung für ihre spezifischen Bedürfnisse zu bestimmen.

Implikationen der Materialauswahl in Energieanwendungen

Leistung in Hochtemperaturumgebungen

Die Materialleistung in Hochtemperatur-Umgebungen wirkt direkt auf die Effizienz und Zuverlässigkeit von Energiesystemen. SiC-Beschichtungen zeichnen sich unter solchen Bedingungen durch ihre thermische Stabilität und Verformungsbeständigkeit aus. Testverfahren wie thermomechanische Fatigue (TMF) und Creep Tests bestätigen die Fähigkeit von SiC-Beschichtungen, extremen Temperaturen standzuhalten, ohne die strukturelle Integrität zu beeinträchtigen. Die folgende Tabelle fasst die wichtigsten Prüfverfahren zusammen, die zur Bewertung der Materialleistung verwendet werden:

| Prüfverfahren | Beschreibung |

|---|---|

| Thermomechanische Fatigue (TMF) | Cyclische Heizung mit mechanischer Beanspruchung, mit Induktionsheizung zur schnellen Steuerung. |

| Tests | Ermöglicht zeitabhängige Verformung und Ausfall unter statischen und ökologischen Bedingungen. |

| Creep Fatigue Tests | Bewertet zyklisches Beladungsverhalten bei hohen Temperaturen bis 1.100° C. |

| Slow Strain Rate Tests (SSRT) | Erforscht die Materialantwort unter langsamen Dehnungsraten in Hochtemperaturumgebungen. |

SiC Beschichtungen Metalle, Keramik und Polymere in diesen Tests, so dass sie ideal für Anwendungen wie Gasturbinen und solarthermische Empfänger. Ihre Fähigkeit, mechanische Eigenschaften bei thermischer Belastung zu erhalten, gewährleistet eine gleichbleibende Leistung in anspruchsvollen Energiesystemen.

Langlebigkeit und Wartung Erwägungen

Die Langlebigkeit der Materialien beeinflusst die Wartungskosten und die Systemausfallzeiten erheblich. SiC Beschichtungen bieten eine überlegene Haltbarkeit aufgrund ihrer mechanischen Härte und Wärmeleitfähigkeit. Diese Eigenschaften verbessern das Wärmemanagement, verhindern Beschädigungen und reduzieren den Energieverlust in Leistungsgeräten. Zum Beispiel:

- SiC-Keramik-Boote, die in Photovoltaik-Anwendungen verwendet werden, über ein Jahr, weit über die Lebensdauer von Quarz-Materialien.

- Im Gegensatz zu Quarz widerstehen SiC-Materialien der Verformung bei hohen Temperaturen und lösen keine schädlichen Schadstoffe.

Darüber hinaus unterstützen SiC-Beschichtungen die dünnere Waferproduktion und ermöglichen kompakte und leichte Designs für Energiesysteme. Ihre Kompatibilität mit Hochspannungsanwendungen macht sie zu einer bevorzugten Wahl für Elektrofahrzeuge und erneuerbare Energietechnologien. Diese Attribute reduzieren die Wartungsfrequenz und verlängern die Betriebsdauer von Energiesystemen.

Umwelt und wirtschaftliche Auswirkungen

Die Materialauswahl wirkt sich auch auf ökologische Nachhaltigkeit und wirtschaftliche Machbarkeit aus. SiC-Beschichtungen tragen zu einem reduzierten Energieverbrauch durch eine verbesserte Systemeffizienz bei. Ihre Fähigkeit, höhere Spannungen und Temperaturen zu handhaben, minimiert den Energieverlust und macht sie zu einer nachhaltigen Option für moderne Energieanwendungen. Darüber hinaus emittieren SiC-Materialien im Betrieb keine schädlichen Schadstoffe, im Gegensatz zu einigen Alternativen, ihre Umweltfreundlichkeit zu verbessern.

Aus ökonomischer Sicht reduzieren SiC-Beschichtungen langfristige Kosten, indem Wartungsanforderungen gesenkt und die Lebensdauer der Systeme verlängert wird. Obwohl ihre anfänglichen Produktionskosten höher sind, haben die Einsparungen von reduzierter Ausfallzeit und verbesserter Effizienz diese Kosten ausgeglichen. Industrien, die Nachhaltigkeit und Wirtschaftlichkeit priorisieren, profitieren maßgeblich von der Annahme von SiC-Beschichtungen in Energiesystemen.

Siliconcarbid (SiC) Beschichtungen zeichnen sich durch ihre überlegene mechanische Festigkeit, thermische Stabilität und chemische Beständigkeit aus. Im Gegensatz zu Metallen, Keramiken oder Polymeren halten SiC-Beschichtungen unter extremen Bedingungen strukturelle Integrität bei, was eine langfristige Zuverlässigkeit gewährleistet. Ihre Widerstandsfähigkeit gegen Verschleiß, Korrosion und thermischen Abbau macht sie in Hochleistungsenergieanlagen unverzichtbar.

Die folgende Tabelle verdeutlicht die besonderen Vorteile von SiC-Beschichtungen gegenüber herkömmlichen Siliziummaterialien:

| Vorteil | SiC Beschichtungen | Traditional Silicon |

|---|---|---|

| Efficiency | 97-99% | 525.6k/jahr |

| Thermisches Management | Gut | N/A |

| Ladezeitreduzierung | 6-10 min | N/A |

| Langzeitenergieeinsparungen | Yes | N/A |

| Überschüssige Kilometer pro Ladung | 13-15 km | N/A |

Für Energieanwendungen hängt die Auswahl des richtigen Materials von den betrieblichen Anforderungen ab. SiC Beschichtungen sind ideal für Systeme, die Haltbarkeit, Effizienz und Nachhaltigkeit erfordern. Industrien sollten Leistungsanforderungen und Umweltbedingungen für fundierte Entscheidungen bewerten.

FAQ

Was macht SiC Beschichtungen den traditionellen Materialien in Energieanwendungen überlegen?

SiC-Beschichtungen zeichnet sich durch außergewöhnliche mechanische Festigkeit, thermische Stabilität und chemische Beständigkeit aus. Diese Eigenschaften gewährleisten Haltbarkeit und Effizienz in leistungsstarken Energiesystemen. Im Gegensatz zu herkömmlichen Materialien halten SiC-Beschichtungen die strukturelle Integrität unter extremen Bedingungen aufrecht, so dass sie ideal für anspruchsvolle Anwendungen wie Gasturbinen und solarthermische Empfänger.

Sind SiC-Beschichtungen kostengünstig für Großenergieprojekte?

Während SiC-Beschichtungen höhere Anfangsproduktionskosten haben, überwiegen ihre langfristigen Vorteile die Aufwendungen. Sie reduzieren den Wartungsbedarf, verlängern die Lebensdauer des Systems und verbessern die Energieeffizienz. Diese Vorteile machen sie zu kostengünstige wahl für industrien, die haltbarkeit und nachhaltigkeit in großenergieprojekten priorisieren.

Wie führen SiC-Beschichtungen in Hochtemperatur-Umgebungen aus?

SiC-Beschichtungen zeigen eine hervorragende thermische Stabilität und halten die Leistung bei Temperaturen bis zu 500°C. Sie widerstehen der Verformung und dem thermischen Abbau, wodurch die Zuverlässigkeit in Hochtemperatursystemen wie Kernreaktoren und solarthermischen Empfängern gewährleistet wird. Diese Fähigkeit macht sie Metallen, Keramiken und Polymeren unter solchen Bedingungen überlegen.

Kann SiC Beschichtungen für spezifische Energieanwendungen angepasst werden?

Ja, SiC Beschichtungen können auf einzigartige betriebliche Anforderungen zugeschnitten werden. Benutzerdefinierte Lösungen optimieren Eigenschaften wie Wärmeabsorption, Verschleißfestigkeit und chemische Haltbarkeit. Diese Innovationen beschäftigen sich mit Herausforderungen in erneuerbaren Energiesystemen, Kernreaktoren und Wasserstoffelektrolyten, was die Effizienz und Anpassungsfähigkeit erhöht.

Was sind die Umweltvorteile der Verwendung von SiC-Beschichtungen?

SiC Beschichtungen tragen zur Nachhaltigkeit bei, indem sie die Energieeffizienz verbessern und Abfall reduzieren. Sie minimieren Energieverlust, behandeln höhere Spannungen und emittieren keine schädlichen Schadstoffe im Betrieb. Diese Eigenschaften machen sie zu einer umweltfreundlichen Option für moderne Energiesysteme, die darauf ausgerichtet sind, ihren CO2-Fußabdruck zu reduzieren.