Silicon carbide coating for MOCVD spielt eine kritische Rolle bei metallorganischen chemischen Aufdampfverfahren. Seine außergewöhnliche Härte, thermische Stabilität und Beständigkeit, um die Leistung und Lebensdauer von MOCVD-Geräten zu verbessern. Rechtswahl SiC coating for MOCVD anwendungen stellen Herausforderungen durch die vielfältigen verfügbaren Methoden, die jeweils einzigartige Eigenschaften bieten. Diese Unterschiede zu verstehen ist für die Optimierung der betrieblichen Effizienz und die Gewährleistung der Haltbarkeit unerlässlich. Durch Auswertung der mechanischen, klebrigen und tribologischen Eigenschaften verschiedener hartmetallbeschichtungen, Industrien können fundierte Entscheidungen treffen, die auf ihre spezifischen Bedürfnisse zugeschnitten sind. Verwendung silicon carbide coating nicht nur verbessert die leistung, sondern erweitert auch die langlebigkeit der geräte in anspruchsvollen umgebungen.

Wichtigste Erkenntnisse

- Silikon Hartmetallbeschichtungen machen MOCVD-Tools dauern länger und arbeiten besser.

- Atmosphärisches Plasma-Spray (APS) ist billig und arbeitet für große Oberflächen, kann aber die Stärke schwächen.

- Chemical Vapor Deposition (CVD) macht starke, hitzebeständige Beschichtungen für heiße Umgebungen.

- Physical Vapor Deposition (PVD) steuert die Schichtdicke gut, kostet aber mehr und ist maßstäblich härter.

- Neue Methoden wie Thermal MOCVD erstellen tolle Beschichtungen mit einstellbaren Einstellungen.

- Chloridbasierte Methoden widerstehen Rost, perfekt für harte chemische Bereiche.

- Die Wahl der besten Beschichtung hängt von Kosten, Größe und Leistungsanforderungen ab.

- Balancing Kosten und Qualität ist der Schlüssel für langlebige MOCVD-Werkzeuge.

Übersicht über Silicon Carbide Coating Solutions

Silicon carbide coating für MOCVD kann mit mehreren fortschrittlichen Techniken angewendet werden, die jeweils deutliche Vorteile und Einschränkungen bieten. Diese Methoden erfüllen unterschiedliche betriebliche Anforderungen wie Kosten, Skalierbarkeit und Leistung. Im Folgenden finden Sie einen Überblick über drei weit verbreitete Ansätze.

Atmosphärisches Plasmaspritzen (APS)

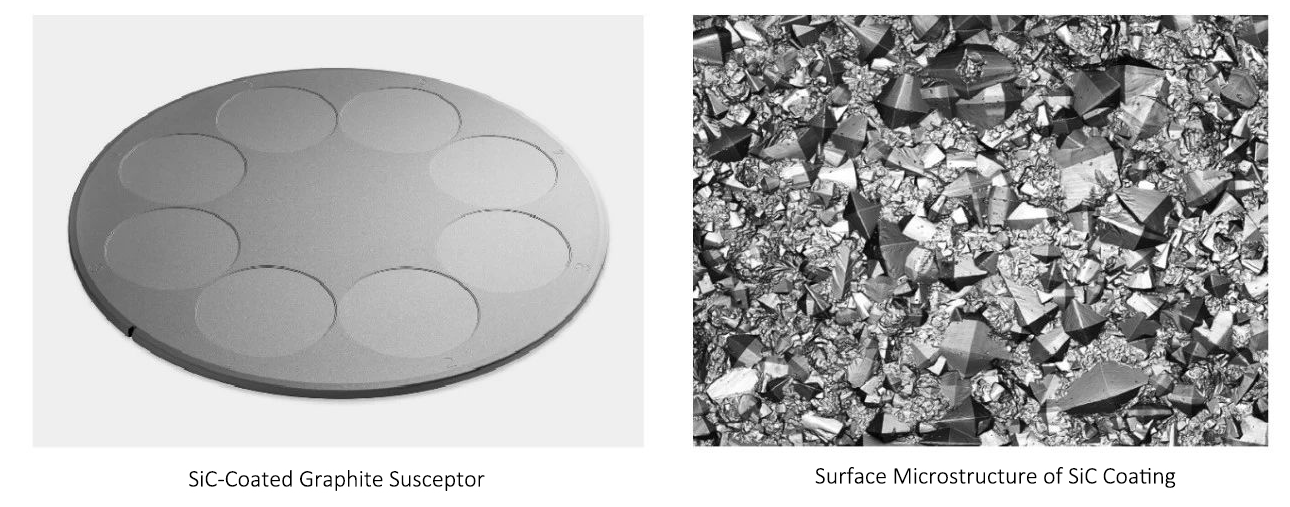

Atmosphärisches Plasmaspritzen (APS) ist ein vielseitiges Verfahren zum Aufbringen von Siliziumkarbidbeschichtungen. Bei dieser Technik wird mit einem hochenergetischen Plasmastrahl pulverisiertes Siliciumcarbid auf einen schmelzflüssigen oder halbmolten Zustand erhitzt. Anschließend wird das Material auf das Substrat aufgesprüht, wodurch eine Schutzschicht gebildet wird.

APS bietet mehrere Vorteile. Es ist kostengünstig und geeignet für die Beschichtung großer Substrate, so dass es ideal für industrielle Anwendungen. Das Verfahren erlaubt auch schnelle Abscheideraten, was die Produktivität erhöht. APS-Beschichtungen können jedoch gegenüber anderen Verfahren geringere mechanische Eigenschaften aufweisen. Die Porosität der Beschichtung kann ihre Härte und thermische Stabilität reduzieren, was ihren Einsatz in extremen Umgebungen begrenzen kann.

Trotz dieser Einschränkungen bleibt APS eine beliebte Wahl für Anwendungen, bei denen Kosten und Skalierbarkeit kritische Faktoren sind.

Chemische Gasphasenabscheidung (CVD)

Chemical Vapor Deposition (CVD) ist eine hochpräzise Methode zur Herstellung von Siliziumkarbidbeschichtungen. Bei diesem Verfahren reagieren gasförmige Vorläufer chemisch bei erhöhten Temperaturen, um eine dünne, gleichmäßige Schicht aus Siliciumcarbid auf dem Substrat abzuscheiden.

CVD zeichnet sich durch die Herstellung von Beschichtungen mit außergewöhnlicher Härte, thermischer Stabilität und Polierbarkeit aus. Diese Eigenschaften machen es zu einer bevorzugten Wahl für Hochtemperatur-MOCVD-Prozesse, wo Haltbarkeit und Leistung anfallen. Das Verfahren weist jedoch Nachteile auf. Es ist wegen höherer Geräte und Betriebskosten teurer als APS. Zusätzlich ist die Abscheiderate langsamer, was die Produktionseffizienz beeinflussen kann.

Branchen wählen CVD oft aus, wenn die Leistung überwiegt Kostenüberlegungen, insbesondere in anspruchsvollen Umgebungen.

Physikalische Gasphasenabscheidung (PVD)

Physical Vapor Deposition (PVD) ist eine weitere fortschrittliche Technik zur Anwendung von Siliziumkarbidbeschichtungen. Bei diesem Verfahren erfolgt die physikalische Übertragung von Material von einer festen Quelle auf das Substrat in einer Vakuumumgebung. Das Verfahren gewährleistet eine präzise Kontrolle über Schichtdicke und Zusammensetzung.

PVD-Beschichtungen zeichnen sich durch eine ausgezeichnete Haftung und Gleichmäßigkeit aus, was sie für Anwendungen mit hoher Präzision geeignet macht. Die Skalierbarkeit von PVD ist jedoch begrenzt und die Gerätekosten sind relativ hoch. Diese Faktoren können den Einsatz in großtechnischen Einstellungen einschränken.

PVD wird häufig in Nischenanwendungen eingesetzt, in denen Präzision und Qualität Vorrang vor Kosten und Skalierbarkeit haben.

Andere Emerging Methods

Thermische MOCVD für SiC Beschichtungen

Die thermische MOCVD stellt eine vielversprechende Weiterentwicklung bei der Anwendung von Siliziumkarbidbeschichtungen dar. Dieses Verfahren nutzt thermische Energie, um Vorläufergase zu zersetzen und eine gleichmäßige Siliziumcarbidschicht auf dem Substrat abzulegen. Das Verfahren arbeitet bei erhöhten Temperaturen, was die kristalline Qualität und Haftung der Beschichtung verbessert.

Thermal MOCVD bietet mehrere Vorteile. Es erreicht Abscheidungsraten, die mit herkömmlichen Methoden, wie CVD, vergleichbar sind, wobei eine ausgezeichnete Beschichtungsuniformalität erhalten bleibt. Die Technik ermöglicht auch eine präzise Kontrolle über die Dicke und Zusammensetzung der Beschichtung, so dass sie für Anwendungen mit hoher Präzision geeignet ist. Darüber hinaus kann der Prozess komplexe Geometrien aufnehmen und seine Anwendungsfälle erweitern.

Herausforderungen bleiben jedoch bestehen. Die hohen Betriebstemperaturen können die Wahl der Substrate begrenzen, da einige Materialien diesen Bedingungen nicht widerstehen können. Darüber hinaus erfordert das Verfahren spezielle Ausrüstung, die anfängliche Investitionskosten erhöhen kann. Trotz dieser Einschränkungen gewinnt die thermische MOCVD aufgrund ihres Innovations- und Anpassungspotenzials weiterhin an Forschung und Entwicklung.

Chloridbasierte Verfahren für SiC-Beschichtungen

Chloridbasierte Prozesse haben sich als ein weiterer innovativer Ansatz für die Anwendung von Siliziumkarbidbeschichtungen herausgestellt. Bei diesen Verfahren handelt es sich um die Verwendung von chloridhaltigen Vorläufern, die chemisch zu einer Siliciumcarbidschicht reagieren. Das Verfahren tritt typischerweise in einer kontrollierten Umgebung auf, wodurch eine hohe Reinheit und Konsistenz in der resultierenden Beschichtung gewährleistet wird.

Einer der Hauptvorteile von chloridbasierten Prozessen ist ihre Fähigkeit, Beschichtungen mit überlegener Korrosionsbeständigkeit herzustellen. Dies macht sie besonders geeignet für Umgebungen, die harten Chemikalien oder extremen Bedingungen ausgesetzt sind. Zusätzlich kann das Verfahren hohe Abscheideraten erreichen, wodurch die Produktionseffizienz verbessert wird.

Trotz dieser Vorteile haben chloridbasierte Prozesse gewisse Nachteile. Die Verwendung von Chloridvorläufern kann Herausforderungen im Zusammenhang mit der Handhabung und Entsorgung einführen, da diese Materialien Umwelt- und Sicherheitsrisiken darstellen können. Darüber hinaus erfordert das Verfahren eine präzise Kontrolle über Reaktionsbedingungen, um Fehlstellen in der Beschichtung zu verhindern.

Industrien, die chloridbasierte Prozesse erforschen, priorisieren häufig Anwendungen, bei denen Korrosionsbeständigkeit und hochwertige Beschichtungen wesentlich sind. Als Forschungsfortschritte hält diese Methode Versprechen für eine breitere Übernahme in Siliziumkarbidbeschichtung für MOCVD-Anwendungen.

Schlüsselvergleichskriterien

Mechanische Eigenschaften

Härte und Haltbarkeit von SiC-Beschichtungen

Silicon carbide coatings sind für ihre außergewöhnliche Härte bekannt, die direkt zu ihrer Haltbarkeit beiträgt. Diese Eigenschaft gewährleistet, dass die Beschichtungen abrasiven Kräften und mechanischen Verschleiß über längere Zeiträume standhalten können. Die Chemical Vapor Deposition (CVD) produziert unter den verfügbaren Methoden Beschichtungen mit den höchsten Härten aufgrund ihrer Fähigkeit, dichte, einheitliche Schichten zu erzeugen. Atmosphärisches Plasma-Spray (APS), während kostengünstig, führt oft zu Beschichtungen mit höherer Porosität, die ihre allgemeine Haltbarkeit reduzieren können. Industrien, die einen robusten Schutz vor mechanischer Beanspruchung erfordern, priorisieren CVD oft auf seine überlegene Leistung in diesem Bereich.

Temperaturbeständigkeit in Hochtemperatur-Umgebungen

Hochtemperatur-Umgebungen, wie sie in MOCVD-Verfahren, erfordern Beschichtungen, die thermischer Belastung widerstehen können, ohne Rißbildung oder Abbau. Siliziumkarbidbeschichtungen zeichnen sich dabei durch ihre ausgezeichnete thermische Stabilität aus. Insbesondere CVD-SiC-Beschichtungen zeigen hervorragende Beständigkeit gegen thermisches Radfahren, was sie für Anwendungen mit extremen Temperaturschwankungen ideal macht. APS-SiC-Beschichtungen, während weniger thermisch stabil, können noch ausreichend in moderaten Temperaturbereichen durchgeführt werden. Die Auswahl des geeigneten Verfahrens hängt von den spezifischen thermischen Anforderungen der Anwendung ab.

Haftfestigkeit

Verbindungsqualität mit verschiedenen Substraten

Die Haftfestigkeit von Siliziumkarbidbeschichtungen spielt bei ihrer Leistung und Langlebigkeit eine entscheidende Rolle. CVD- und Physical Vapor Deposition (PVD)-Verfahren sind zur Herstellung von Beschichtungen mit ausgezeichneter Haftqualität bekannt. Diese Techniken gewährleisten eine starke Haftung durch eine chemische oder physikalische Verbindung zwischen der Beschichtung und dem Substrat. APS hingegen stützt sich auf eine mechanische Verriegelung, die insbesondere auf glatten oder nichtporösen Oberflächen zu einer schwächeren Haftung führen kann. Industrien müssen die Substratkompatibilität bei der Auswahl eines Beschichtungsverfahrens berücksichtigen, um eine optimale Leistung zu gewährleisten.

Langlebigkeit unter Betriebsbedingungen in MOCVD

Betriebsbedingungen bei MOCVD-Prozessen, wie z.B. der Einwirkung hoher Temperaturen und reaktiver Chemikalien, können die Langlebigkeit von Siliziumkarbidbeschichtungen in Frage stellen. CVD-SiC-Beschichtungen, mit ihrer überlegenen Härte und thermischer Stabilität, überlasten oft die nach anderen Methoden hergestellten. PVD-Beschichtungen führen auch hinsichtlich der Langlebigkeit gut aus, sofern die Anwendung keine extreme thermische oder mechanische Beanspruchung aufweist. APS-Beschichtungen bieten zwar weniger haltbar für kostenempfindliche Anwendungen mit moderaten betrieblichen Anforderungen eine ausreichende Langlebigkeit.

Trilogische Leistung

Reibungs- und Verschleißfestigkeit von APS-SiC gegenüber CVD-SiC

Reibungs- und Verschleißfestigkeit sind entscheidende Faktoren bei der Beurteilung der tribologischen Leistung von Siliziumkarbidbeschichtungen. CVD-SiC-Beschichtungen weisen gegenüber APS-SiC-Beschichtungen geringere Reibungskoeffizienten und eine höhere Verschleißfestigkeit auf. Dieser Unterschied ergibt sich aus der dichteren und gleichmäßigeren Struktur von CVD-Beschichtungen, die die Oberflächenrauhigkeit verringert und die Haltbarkeit erhöht. APS-SiC-Beschichtungen können, während kostengünstiger, zusätzliche Oberflächenbehandlungen erfordern, um ihre tribologischen Eigenschaften zu verbessern.

Eignung für Hochtemperatur- und korrosive Umgebungen

Siliconcarbidbeschichtungen werden oft in Umgebungen verwendet, die hohe Temperaturen mit korrosiven Bedingungen kombinieren. CVD-SiC Beschichtungen sind aufgrund ihrer außergewöhnlichen thermischen und chemischen Stabilität die bevorzugte Wahl für solche Anwendungen. Chloridbasierte Verfahren produzieren auch Beschichtungen mit ausgezeichneter Korrosionsbeständigkeit, wodurch sie für chemisch aggressive Umgebungen geeignet sind. APS-SiC-Beschichtungen, während weniger widerstandsfähig gegen extreme Bedingungen, können immer noch einen ausreichenden Schutz in weniger anspruchsvollen Szenarien bieten. Die Wahl des Beschichtungsverfahrens sollte auf die spezifischen Umweltprobleme der Anwendung ausgerichtet werden.

Kosten und Skalierbarkeit

Produktionskosten verschiedener Methoden

Die Kosten für die Herstellung von Siliciumcarbidbeschichtungen variieren je nach eingesetztem Verfahren erheblich. Atmosphärisches Plasma-Spray (APS) zeichnet sich durch die kostengünstigste Option aus. Die Abhängigkeit von gut verfügbaren Geräten und Materialien verringert die anfänglichen Investitions- und Betriebskosten. Diese Erschwinglichkeit macht APS zu einer attraktiven Wahl für Industrien, die unter strengen Budgetzwängen arbeiten. Der Ablauf liegt jedoch in den geringeren mechanischen Eigenschaften der resultierenden Beschichtungen, die den Anforderungen von Hochleistungsanwendungen nicht entsprechen können.

Chemische Vapor Deposition (CVD) hingegen verursacht höhere Produktionskosten. Das Verfahren erfordert spezialisierte Geräte, die in der Lage sind, hohe Temperaturen und genaue chemische Kontrolle zu halten. Darüber hinaus erhöhen die langsamen Abscheidungsraten im Zusammenhang mit CVD die Betriebszeit, weitere Fahrkosten. Trotz dieser Nachteile rechtfertigen Industrien oft die höheren Kosten aufgrund der überlegenen Qualität und Haltbarkeit von CVD-Beschichtungen.

Physikalische Vapor Deposition (PVD) nimmt einen mittleren Boden in Bezug auf Kosten. Während die Ausrüstung teuer ist, bietet das Verfahren eine präzise Kontrolle über Schichtdicke und Zusammensetzung, die Materialabfälle reduzieren kann. Emerging-Methoden, wie thermische MOCVD und chloridbasierte Prozesse, zeigen Versprechen zur Kostenoptimierung. Ihre Annahme bleibt jedoch aufgrund der Notwendigkeit weiterer Forschung und Entwicklung begrenzt.

Machbarkeit für großtechnische Anwendungen

Die Skalierbarkeit ist bei der Auswahl eines Siliziumkarbidbeschichtungsverfahrens für industrielle Anwendungen ein entscheidender Faktor. APS zeichnet sich in diesem Bereich durch seine Fähigkeit, große Substrate schnell und effizient zu beschichten. Die hohen Abscheideraten und Kompatibilität mit verschiedenen Substratgrößen machen es ideal für die Massenproduktion. Branchen Priorisierung der Skalierbarkeit wählen APS trotz seiner geringeren mechanischen Leistung oft aus.

CVD, bietet eine überlegene Beschichtungsqualität, stellt Herausforderungen in der Skalierbarkeit. Die langsamen Abscheidungsraten und hohen Betriebskosten des Prozesses begrenzen seine Machbarkeit für Großanwendungen. Die Industrien, die Hochleistungsbeschichtungen für anspruchsvolle Umgebungen benötigen, können sich jedoch noch für CVD entscheiden und die Abläufe in der Skalierbarkeit akzeptieren.

PVD kämpft auch mit Skalierbarkeit aufgrund seiner Abhängigkeit von Vakuumumgebungen und präziser Materialübertragung. Diese Anforderungen beschränken den Einsatz auf kleinere Substrate oder Nischenanwendungen. Emerging-Methoden, wie thermische MOCVD, zeigen Potenzial zur Überbrückung der Lücke zwischen Qualität und Skalierbarkeit. Durch die Erzielung vergleichbarer Abscheidungsraten mit APS unter Beibehaltung hoher Beschichtungsqualität könnten diese Verfahren künftig die Siliziumkarbidbeschichtung für MOCVD revolutionieren.

Anmerkung: Industrien müssen Produktionskosten gegen Skalierbarkeit abwägen, um die am besten geeignete Beschichtungsmethode für ihre spezifischen Bedürfnisse auszuwählen. Die Balance dieser Faktoren sorgt für eine optimale Leistung und Kosteneffizienz in MOCVD-Anwendungen.

Detaillierter Vergleich von Beschichtungslösungen

Atmosphärisches Plasmaspritzen (APS)

Vorteile: Kostengünstig, skalierbar, geeignet für große Substrate

Das Atmosphärische Plasmaspritzen (APS) bietet erhebliche Vorteile für industrielle Anwendungen. Seine Wirtschaftlichkeit macht es zu einer attraktiven Option für Unternehmen, die unter Budgetzwängen tätig sind. Das Verfahren verwendet leicht verfügbare Geräte und Materialien, wodurch die Anfangsinvestitionen und Betriebskosten reduziert werden. APS zeichnet sich auch durch Skalierbarkeit aus, wodurch die Beschichtung großer Substrate effizient ermöglicht wird. Diese Fähigkeit macht es ideal für Massenproduktionsszenarien. Darüber hinaus erreicht der Prozess schnelle Abscheideraten, was die Produktivität erhöht und Ausfallzeiten reduziert. Branchen, die eine Balance zwischen Erschwinglichkeit und Skalierbarkeit suchen, bevorzugen APS für Siliziumkarbidbeschichtungsanwendungen oft.

Nachteile: geringere mechanische Eigenschaften im Vergleich zu CVD

Trotz seiner Vorteile hat APS bemerkenswerte Einschränkungen. Die nach diesem Verfahren hergestellten Beschichtungen weisen häufig eine höhere Porosität auf, was ihre mechanischen Eigenschaften reduziert. Diese Porosität kann Härte und thermische Stabilität beeinträchtigen, wodurch APS weniger für extreme Umgebungen geeignet ist. Zusätzlich kann die Abhängigkeit von der mechanischen Verriegelung zur Verklebung zu einer schwächeren Verklebung, insbesondere auf glatten oder nicht porösen Substraten führen. Diese Nachteile begrenzen den Einsatz von APS in Anwendungen, die Hochleistungsbeschichtungen erfordern.

Chemische Gasphasenabscheidung (CVD)

Vorteile: Hohe Härte, ausgezeichnete thermische Stabilität, ausgezeichnete Polierbarkeit

Chemical Vapor Deposition (CVD) zeichnet sich durch seine Fähigkeit aus, qualitativ hochwertige Produkte herzustellen Siliziumkarbid-Beschichtungen. Das Verfahren schafft dichte, gleichmäßige Schichten mit außergewöhnlicher Härte und gewährleistet Haltbarkeit bei mechanischer Beanspruchung. CVD-Beschichtungen zeigen auch eine ausgezeichnete thermische Stabilität und machen sie ideal für Hochtemperatur-Umgebungen. Ihre überlegene Polierbarkeit erhöht die Oberflächenglätte, was für Anwendungen mit minimaler Reibung kritisch ist. Diese Attribute machen CVD zu einer bevorzugten Wahl für anspruchsvolle MOCVD-Prozesse, bei denen die Leistung im Vordergrund steht.

Nachteile: Höhere Kosten, langsamere Abscheideraten

Der primäre Nachteil von CVD liegt in seinen Kosten. Das Verfahren erfordert spezialisierte Geräte, die in der Lage sind, hohe Temperaturen und präzise chemische Kontrolle zu halten, was die anfänglichen Investitions- und Betriebskosten erhöht. Zusätzlich können die langsameren Abscheideraten im Zusammenhang mit CVD die Produktionseffizienz beeinflussen. Diese Faktoren machen CVD für kosten- oder großtechnische Anwendungen weniger machbar. Allerdings rechtfertigen die Industrien oft die höheren Kosten aufgrund der überlegenen Qualität und Haltbarkeit der Beschichtungen.

Physikalische Gasphasenabscheidung (PVD)

Vorteile: Präzise Kontrolle über Schichtdicke, gute Haftung

Physical Vapor Deposition (PVD) bietet eine präzise Kontrolle über Schichtdicke und Zusammensetzung. Diese Präzision sorgt für Gleichmäßigkeit und Konsistenz, die für Anwendungen mit hochwertigen Beschichtungen unerlässlich sind. PVD erreicht auch eine ausgezeichnete Haftung durch eine starke Verbindung zwischen der Beschichtung und dem Substrat. Diese Eigenschaften machen es für Nischenanwendungen geeignet, wo Präzision und Qualität kritisch sind.

Nachteile: Begrenzte Skalierbarkeit, höhere Gerätekosten

PVD konfrontiert Herausforderungen in der Skalierbarkeit durch die Abhängigkeit von Vakuumumgebungen und präzisen Materialtransfer. Diese Anforderungen beschränken den Einsatz auf kleinere Substrate oder spezialisierte Anwendungen. Die hohen Kosten für PVD-Geräte begrenzen die Machbarkeit für großtechnische Einstellungen weiter. Die PVD zeichnet sich durch Präzision und Qualität aus, die Einschränkungen bei Skalierbarkeit und Kosten machen es für die Massenproduktion weniger geeignet.

Andere Emerging Methods

Vorteile: Thermische MOCVD bietet vergleichbare Abscheideraten zu herkömmlichen Methoden

Die thermische MOCVD ist eine vielversprechende Technik für Siliziumkarbidbeschichtungen. Dieses Verfahren nutzt thermische Energie, um Vorläufergase zu zersetzen, was zu einer gleichmäßigen und hochwertigen Siliziumkarbidschicht führt. Einer der bemerkenswertesten Vorteile liegt in seinen Abscheideraten, die mit etablierten Methoden wie Chemical Vapor Deposition (CVD) vergleichbar sind. Diese Fähigkeit macht es zu einer wettbewerbsfähigen Option für Industrien, die effiziente Beschichtungsprozesse suchen.

Auch die thermische MOCVD zeichnet sich durch die Herstellung von Beschichtungen mit ausgezeichneter Gleichmäßigkeit und kristalliner Qualität aus. Das Verfahren arbeitet bei erhöhten Temperaturen, was die Haftfestigkeit zwischen der Beschichtung und dem Substrat erhöht. Dieses Feature sorgt für Langlebigkeit und Zuverlässigkeit in anspruchsvollen Anwendungen. Darüber hinaus ermöglicht das Verfahren eine präzise Kontrolle über Schichtdicke und Zusammensetzung, so dass es für Anwendungen mit hoher Präzision geeignet ist.

Ein weiterer Vorteil von Thermal MOCVD ist seine Vielseitigkeit. Das Verfahren kann Substrate mit komplexen Geometrien aufnehmen und seine Anwendungsfälle erweitern. Industrien, die innovative Designs oder unkonventionelle Substratformen erforschen, können diese Methode besonders vorteilhaft finden. Darüber hinaus die Fähigkeit, qualitativ hochwertige Beschichtungen zu erreichen, ohne die Abscheidungsgeschwindigkeitspositionen zu opfern.

Tipp: Industrien, die darauf abzielen, die Beschichtungsqualität und Abscheidungseffizienz auszugleichen, sollten die Thermische MOCVD als eine lebensfähige Alternative zu herkömmlichen Methoden betrachten.

Nachteile: Begrenzte Forschung und industrielle Übernahme

Trotz seiner Vorteile steht Thermal MOCVD vor großen Herausforderungen. Begrenzte Forschung und industrielle Annahme behindern den weit verbreiteten Einsatz. Das Verfahren erfordert spezialisierte Geräte, die in der Lage sind, hohe Temperaturen und genaue Kontrolle über Reaktionsbedingungen zu halten. Diese Forderung erhöht die anfänglichen Investitionskosten, die Industrien, die im Rahmen von Haushaltszwängen tätig sind, abschrecken können.

Die hohen Betriebstemperaturen von Thermische MOCVD begrenzen auch die Wahl der Substrate. Einige Materialien können der thermischen Belastung nicht standhalten und die Anwendbarkeit der Methode begrenzen. Darüber hinaus erfordert das Verfahren ein gründliches Verständnis der Vorläuferchemie und Reaktionsdynamik. Industrien, die in diesen Bereichen wenig Fachwissen haben, können Schwierigkeiten bei der Optimierung des Prozesses haben.

Ein weiterer Nachteil ist die Knappheit langfristiger Leistungsdaten. Während Thermal MOCVD in Laboreinstellungen verspricht, bleibt seine Zuverlässigkeit unter längeren Betriebsbedingungen unsicher. Diese Unsicherheit macht Industrien zögernd, die Methode für kritische Anwendungen zu übernehmen. Darüber hinaus erschwert der Mangel an standardisierten Protokollen die Skalierung der thermischen MOCVD für den industriellen Einsatz.

Note: Bei den Forschungsfortschritten könnte die Bewältigung dieser Herausforderungen das volle Potenzial der Thermischen MOCVD entsperren und den Weg für eine breitere Anwendung in Siliziumkarbid-Beschichtungsanwendungen ebnen.

Praktische Anwendungen von Silicon Carbide Coating Solutions

Hochtemperatur-MOCVD Verfahren

Empfohlene Lösungen: CVD-SiC für seine thermische Stabilität und Härte

Hochtemperatur MOCVD-Prozesse erfordern Beschichtungen, die extreme thermische Bedingungen ertragen können, ohne die Leistung zu beeinträchtigen. Chemical Vapor Deposition (CVD) Siliziumkarbidbeschichtungen zeichnen sich durch ihre außergewöhnliche thermische Stabilität und Härte aus. Diese Beschichtungen halten strukturelle Integrität bei längerer Exposition gegenüber hohen Temperaturen und gewährleisten eine zuverlässige Leistung bei kritischen Anwendungen.

CVD-SiC-Beschichtungen widerstehen auch dem thermischen Radfahren, das Rißen und Abbau durch schnelle Temperaturschwankungen verhindert. Dies macht sie zu einer idealen Wahl für MOCVD-Prozesse, die häufige Heiz- und Kühlzyklen beinhalten. Industrien, die robuste und langlebige Beschichtungen für Hochtemperatur-Betriebe benötigen, priorisieren CVD-SiC oft auf seine bewährte Zuverlässigkeit und überlegene mechanische Eigenschaften.

Korrosionsbeständige Anwendungen

Empfohlene Lösungen: 3C-SiC Beschichtungen für überlegenen Korrosionsschutz

Korrosionsbeständige Anwendungen profitieren deutlich von der Verwendung 3C-SiC-Beschichtungen. Diese Beschichtungen aus kubischem Siliciumcarbid bieten eine hervorragende Beständigkeit gegen chemischen Abbau. Ihre dichte und einheitliche Struktur wirkt als Barriere gegen korrosive Agenzien und gewährleistet einen langfristigen Schutz für MOCVD-Geräte, die rauen Umgebungen ausgesetzt sind.

3C-SiC-Beschichtungen zeigen auch eine ausgezeichnete chemische Inertität, was sie für Anwendungen mit reaktiven Gasen oder Flüssigkeiten geeignet macht. Diese Eigenschaft erhöht die Lebensdauer von beschichteten Bauteilen, reduziert Wartungskosten und Ausfallzeiten. Industrien, die in chemisch aggressiven Umgebungen arbeiten, wählen oft 3C-SiC-Beschichtungen aus, um ihre Ausrüstung zu schützen und die Betriebseffizienz zu erhalten.

Tipp: Für Umgebungen mit hoher Exposition gegenüber korrosiven Substanzen bieten 3C-SiC-Beschichtungen eine unübertroffene Haltbarkeit und Schutz.

Kostengünstige Szenarien

Empfohlene Lösungen: APS-SiC für seine Wirtschaftlichkeit und Skalierbarkeit

Kostenempfindliche Szenarien erfordern Lösungen, die die Leistungsfähigkeit der Bilanz ausgleichen. Atmosphärische Plasmaspritzen (APS) Siliziumkarbidbeschichtungen erfüllen diesen Bedarf, indem sie eine kostengünstige Option für MOCVD-Anwendungen bieten. Das APS-Verfahren verwendet leicht verfügbare Materialien und Geräte, wodurch die Produktionskosten gesenkt werden, ohne die grundlegende Funktionalität zu beeinträchtigen.

Auch APS-SiC Beschichtungen zeichnen sich durch Skalierbarkeit aus, was sie für großtechnische Anwendungen geeignet macht. Das Verfahren umfasst Substrate verschiedener Größen, die eine effiziente Massenproduktion ermöglichen. Während APS-Beschichtungen an den mechanischen Eigenschaften von CVD- oder PVD-Beschichtungen fehlen, bieten sie eine ausreichende Haltbarkeit für moderate betriebliche Anforderungen. Industrien, die Budgetzwänge priorisieren, wählen APS-SiC oft für seine wirtschaftlichen Vorteile und Vielseitigkeit.

Note: APS-SiC Beschichtungen sind eine ausgezeichnete Wahl für Industrien, die günstige Lösungen für weniger anspruchsvolle Anwendungen suchen.

Forschung und Entwicklung

Empfohlene Lösungen: Thermische MOCVD für innovative und experimentelle Anwendungen

Thermische MOCVD hat sich als transformative Lösung für Siliziumkarbidbeschichtungen in Forschung und Entwicklung entwickelt. Seine Fähigkeit, qualitativ hochwertige Beschichtungen mit präziser Kontrolle über Dicke und Zusammensetzung zu liefern, macht es zu einer bevorzugten Wahl für experimentelle Anwendungen. Forscher und Innovatoren nutzen diese Methode, um neue Möglichkeiten in der Materialwissenschaft und der fortgeschrittenen Fertigung zu erkunden.

Thermal MOCVD bietet mehrere Vorteile, die speziell für innovative Projekte sorgen:

- Verbesserte Anpassung: Das Verfahren erlaubt es Forschern, Beschichtungsparameter wie Dicke, kristalline Struktur und chemische Zusammensetzung fein abzustimmen. Diese Flexibilität unterstützt die Entwicklung maßgeschneiderter Lösungen für einzigartige Herausforderungen.

- Kompatibilität mit komplexen Geometrien: Thermische MOCVD kann Substrate mit komplizierten Formen beschichten, die seinen Einsatz in fortschrittlichen Designs und unkonventionellen Anwendungen ermöglichen.

- Qualität der Deposition: Das Verfahren produziert dichte, gleichmäßige Beschichtungen mit ausgezeichneter Haftung und sorgt für Zuverlässigkeit bei Versuchsaufbauten.

Note: Diese Eigenschaften machen thermische MOCVD zu einem unschätzbaren Werkzeug für Industrien, die die Grenzen der Siliziumkarbid-Technologie schieben wollen.

Die Thermische MOCVD spielt auch eine zentrale Rolle bei der Bewältigung von Herausforderungen, die mit traditionellen Methoden verbunden sind. Die Abscheidungsraten z.B. rivalisieren die etablierten Techniken wie CVD, wobei die Qualität der Beschichtung überlegen bleibt. Diese Balance zwischen Effizienz und Leistungspositionen Thermal MOCVD als wettbewerbsfähige Alternative für experimentelle Projekte.

| Feature | Thermische MOCVD | Traditional Methods |

|---|---|---|

| Bestimmungsrate | Vergleichbar mit CVD | Varianten (CVD: langsamer, APS: schneller) |

| Beschichtungsqualität | Hoch (dichte, gleichmäßig) | Mäßig bis hoch |

| Substratkompatibilität | Komplexe Geometrien unterstützt | Begrenzt für einige Methoden |

| Forschungspotenzial | Hohe (anpassbare Parameter) | Mäßig |

Die Anpassungsfähigkeit von MOCVD erstreckt sich auf verschiedene Versuchsfelder. Forscher in der Halbleiterentwicklung nutzen es, Hochleistungsbeschichtungen für Geräte der nächsten Generation zu schaffen. Seine Fähigkeit, Beschichtungen mit außergewöhnlicher thermischer und chemischer Stabilität herzustellen, unterstützt auch Fortschritte in der Luft- und Energiebranche.

Tipp: Branchen, die innovative Anwendungen erforschen, sollten Thermische MOCVD für seine Vielseitigkeit und Präzision berücksichtigen.

Trotz seines Potenzials steht die thermische MOCVD vor Herausforderungen. Eine begrenzte industrielle Annahme und hohe Anfangskosten behindern den weit verbreiteten Einsatz. Die laufende Forschung zielt jedoch darauf ab, den Prozess zu optimieren, Kosten zu senken und seine Anwendbarkeit zu erweitern. Bei diesen Bemühungen wird erwartet, dass die thermische MOCVD eine zentrale Rolle bei der Gestaltung der Zukunft von Siliziumkarbidbeschichtungen spielt.

Anruf: Thermische MOCVD stellt eine Brücke zwischen traditionellen Methoden und aufstrebenden Technologien dar und bietet eine Plattform für Innovation und Experimentation.

Jedes Siliziumkarbidbeschichtungsverfahren für MOCVD bietet deutliche Vorteile und Kompromisse. CVD zeichnet sich durch seine Leistung aus und liefert eine überlegene Härte und thermische Stabilität. APS zeichnet sich durch seine Wirtschaftlichkeit und Skalierbarkeit aus und ist damit ideal für haushaltsbewusste Industrien. Emerging Methoden, wie thermische MOCVD, zeigen Versprechen für Innovation und experimentelle Anwendungen.

Industrien sollten eine Beschichtungslösung auf Basis spezifischer Betriebsanforderungen auswählen, einschließlich Temperatur-, Kosten- und Anwendungsanforderungen. Neue Methoden voranzutreiben und bestehende Technologien zu verfeinern, wird die Zukunft der Siliziumkarbidbeschichtung für MOCVD prägen, Effizienz und Innovation in allen Branchen vorantreiben.

FAQ

Was ist der Hauptzweck von Siliziumkarbidbeschichtungen in MOCVD-Anwendungen?

Silicon carbide coatings verbesserung der haltbarkeit und leistung von MOCVD-Ausrüstung. Sie bieten eine außergewöhnliche Härte, thermische Stabilität und Verschleißfestigkeit und gewährleisten einen zuverlässigen Betrieb unter extremen Bedingungen.

Wie vergleicht APS mit CVD mit Kosten?

Das Atmosphärische Plasma-Spray (APS) ist wesentlich kostengünstiger als die Chemical Vapor Deposition (CVD). APS verwendet leicht verfügbare Materialien und Ausrüstung, reduziert Produktionskosten, während CVD erfordert spezialisierte Systeme, Kosten zu erhöhen.

Welche Beschichtungsmethode eignet sich am besten für Hochtemperatur-Umgebungen?

Chemical Vapor Deposition (CVD) ist ideal für Hochtemperatur-Umgebungen. Seine Beschichtungen weisen eine überlegene thermische Stabilität und Beständigkeit gegen thermisches Radfahren auf, wodurch sie für anspruchsvolle MOCVD-Prozesse geeignet sind.

Werden aufstrebende Methoden wie Thermal MOCVD weit verbreitet?

Emerging Methoden, wie thermische MOCVD, sind noch nicht weit verbreitet. Begrenzte Forschung, hohe Anfangskosten und die Notwendigkeit spezialisierter Geräte beschränken ihre industrielle Anwendung. Sie zeigen jedoch ein erhebliches Innovationspotenzial.

Welche Faktoren beeinflussen die Wahl eines Beschichtungsverfahrens?

Schlüsselfaktoren sind Kosten, Skalierbarkeit, mechanische Eigenschaften, thermische Stabilität und Anwendungsanforderungen. Industrien müssen diese Kriterien bewerten, um die für ihre spezifischen Bedürfnisse am besten geeignete Methode auszuwählen.

Kann APS Beschichtungen korrosiven Umgebungen standhalten?

APS-Beschichtungen bieten eine moderate Korrosionsbeständigkeit, können aber in hoch aggressiven Umgebungen nicht gut funktionieren. Für einen überlegenen Korrosionsschutz bevorzugen Branchen oft 3C-SiC-Beschichtungen oder CVD-SiC.

Warum ist Skalierbarkeit in industriellen Anwendungen wichtig?

Die Skalierbarkeit gewährleistet, dass Beschichtungsverfahren große Substrate und hohe Produktionsvolumina aufnehmen können. APS zeichnet sich durch die Skalierbarkeit aus, wodurch es für die Massenproduktion geeignet ist, während CVD- und PVD-Gesichtsbeschränkungen in diesem Bereich bestehen.

Wie erreichen CVD-Beschichtungen eine überlegene Härte?

CVD-Beschichtungen erreichen eine überlegene Härte durch ihre dichte und einheitliche Struktur. Die chemische Reaktion während der Abscheidung bildet eine dicht gebundene Schicht, die Haltbarkeit und Beständigkeit gegen mechanische Beanspruchung erhöht.

Tipp: Für kostensensitive Projekte bietet APS eine praktische Lösung. Für hohe Leistungsanforderungen bietet CVD unübertroffene Qualität.