Gespritzte Al-SiC-Verbundschichten spielen eine entscheidende Rolle bei der Weiterentwicklung der Luft- und Raumfahrttechnik. Diese Beschichtungen verbessern die Verschleißfestigkeit, die thermische Stabilität und die mechanische Festigkeit, was sie für kritische Bauteile unverzichtbar macht. Ihre einzigartige Zusammensetzung, die die leichten Eigenschaften von Aluminium mit der Langlebigkeit von Siliziumkarbid kombiniert, gewährleistet eine hervorragende Leistung in anspruchsvollen Umgebungen.

Spritzverfahren verbessern die Qualität dieser Schichten erheblich. Techniken wie das Plasmaspritzen optimieren Parameter wie Gastemperatur und -druckwodurch ein minimaler Bruch der SiC-Partikel gewährleistet wird. Dieser Ansatz verbessert die Kompaktheit der Beschichtung und die mechanischen Eigenschaften, einschließlich der Scherfestigkeit. Diese Fortschritte machen diese Beschichtungen ideal für Anwendungen, die hohe Präzision und Zuverlässigkeit erfordern, wie Turbinenschaufeln und Struktursysteme.

Die Integration von SiC-Beschichtung Kohlenstoff Kohlenstoff Materialien erweitert das Potenzial von Al-SiC-Beschichtungen, die einen verbesserten Wärmeschutz und eine höhere Erosionsbeständigkeit bieten. Allerdings erfordern Herausforderungen wie die schlechte Benetzbarkeit von SiC durch geschmolzenes Aluminium eine präzise SiC-Beschichtungsprozess um optimale Ergebnisse zu erzielen. Außerdem ist das Verständnis der SIC-Code für Beschichtung ist für die Einhaltung von Vorschriften und die Qualitätssicherung in der Luft- und Raumfahrtindustrie unerlässlich.

Wichtigste Erkenntnisse

- Gespritzte Al-SiC-Schichten Hilfe Luft- und Raumfahrttechnik durch Verringerung von Verschleiß und Hitzeschäden.

- Mischen von Aluminium und Siliziumkarbid macht leichte, aber starke Beschichtungen und spart so Kraftstoff.

- Beim Plasmaspritzen und HVOF-Spritzen werden diese Schichten mit starken Bindungen und wenigen Lücken aufgetragen.

- Die gleichmäßige Verteilung der SiC-Partikel in Aluminium ist der Schlüssel zu einer guten Leistung.

- Diese Beschichtungen schützen wichtige Teile wie Turbinenschaufeln vor Schäden und Hitze.

- Die Anpassung der Sprüheinstellungen und des SiC-Gehalts verbessert die Festigkeit und Hitzebeständigkeit.

- Neue Methoden wie das Hybridspritzen und winzige SiC-Partikel machen die Beschichtungen besser und einfacher in der Anwendung.

- Die Verringerung von Lücken in der Beschichtung trägt dazu bei, Rost in Teilen der Luft- und Raumfahrt zu verhindern.

Überblick über gespritzte Al-SiC-Verbundschichten

Zusammensetzung und Struktur

Aluminium als Leichtbaumatrix

Aluminium dient als primäres Matrixmaterial in gespritzten Al-SiC-Verbundschichten. Seine geringe Dichte und sein hohes Festigkeits-Gewichts-Verhältnis machen es zu einer idealen Wahl für Luft- und Raumfahrtanwendungen. Das geringe Gewicht von Aluminium reduziert die Gesamtmasse der Komponenten und trägt zu einer verbesserten Treibstoffeffizienz und Leistung bei. Darüber hinaus verbessert seine ausgezeichnete thermische und elektrische Leitfähigkeit die Funktionalität der Beschichtungen. Die Matrix bietet auch eine duktile Basis, die eine bessere Spannungsverteilung und Widerstandsfähigkeit gegen mechanische Verformung ermöglicht.

Siliziumkarbid als Verstärkungsmaterial

Siliziumkarbid (SiC) dient als Verstärkungsphase in diesen Verbundbeschichtungen. SiC ist für seine außergewöhnliche Härte und thermische Stabilität bekannt und verbessert die mechanischen Eigenschaften der Aluminiummatrix erheblich. Es verbessert die Verschleißfestigkeit, so dass sich die Beschichtungen für stark beanspruchte Umgebungen eignen. SiC erhöht auch den Elastizitätsmodul und die Festigkeit des Verbundwerkstoffs und sorgt so für Langlebigkeit unter extremen Bedingungen. Die gleichmäßige Verteilung der SiC-Partikel in der Matrix ist entscheidend für eine optimale Leistung, da eine ungleichmäßige Dispersion zu erhöhter Porosität und geringerer Haftfestigkeit führen kann.

| Schlüsselkomponente/Charakteristik | Beschreibung |

|---|---|

| Mikrostruktur | Bezogen auf den Entstehungsmechanismus, der von den Grenzflächen und der inneren Struktur der Lamellen beeinflusst wird. |

| Porosität | Entsteht aufgrund von Mängeln beim Fließen und Füllen von flüssigem Al während der Abscheidung und beeinträchtigt die Gesamtqualität der Beschichtung. |

| Merkmale der Bindung | Klare Grenzflächen und innige Verbindungen mit geringer Oxidation während des Sprühens. |

| Morphologie der Oberfläche | Spielt eine entscheidende Rolle bei der Beschichtungsleistung, wobei raue Oberflächen zu einer höheren Porosität führen. |

| Auswirkungen des SiC-Gehalts | Ein höherer SiC-Gehalt führt zu einer höheren Porosität, da die flüssige Al-Füllung erschwert wird. |

Vorteile für Luft- und Raumfahrtanwendungen

Gewichtsreduzierung und Kraftstoffeffizienz

Gespritzte Al-SiC-Verbundbeschichtungen tragen zu einer erheblichen Gewichtsreduzierung in Luft- und Raumfahrtsystemen bei. Die Kombination aus den leichten Eigenschaften von Aluminium und den Verstärkungseigenschaften von SiC verbessert das Verhältnis von Festigkeit zu Gewicht von Komponenten. Diese Verbesserung ermöglicht die Konstruktion leichterer Strukturen ohne Leistungseinbußen. Die Dichte von SiC, die mit der von Aluminium vergleichbar ist, sorgt dafür, dass die Beschichtungen leicht bleiben und gleichzeitig eine hervorragende mechanische Festigkeit aufweisen. Diese Eigenschaften wirken sich direkt auf die Kraftstoffeffizienz aus, da ein geringeres Gewicht zu einem niedrigeren Kraftstoffverbrauch im Betrieb führt.

Verbesserte mechanische und thermische Eigenschaften

Durch die Integration von SiC in die Aluminiummatrix werden die mechanischen und thermischen Eigenschaften der Beschichtungen verbessert. Diese Verbundbeschichtungen weisen einen höheren Elastizitätsmodul und eine höhere Festigkeit auf als herkömmliche Aluminiumlegierungen. Die erhöhte Verschleißfestigkeit gewährleistet eine lange Lebensdauer in anspruchsvollen Umgebungen der Luft- und Raumfahrt, wie z. B. bei Turbinenschaufeln und Triebwerkskomponenten. Außerdem fungieren die Beschichtungen als thermische Barrieren und schützen kritische Teile vor hohen Temperaturen. Diese Vielseitigkeit macht gespritzte Al-SiC-Verbundschichten für moderne Luft- und Raumfahrtanwendungen unverzichtbar.

- Die wichtigsten Vorteile sind:

- Verbessertes Verhältnis von Stärke zu Gewicht.

- Erhöhte Verschleißfestigkeit für hochbelastete Anwendungen.

- Wärmeschutzfunktionalität für wärmeempfindliche Bauteile.

Gespritzte Al-SiC-Verbundwerkstoffschichten bieten eine einzigartige Kombination aus leichtem Design und robuster Leistung, was sie zu einem Eckpfeiler der Innovation in der Luft- und Raumfahrt macht.

Spritzverfahren für Al-SiC-Beschichtungen

Thermische Spritztechniken

Plasmaspritzen

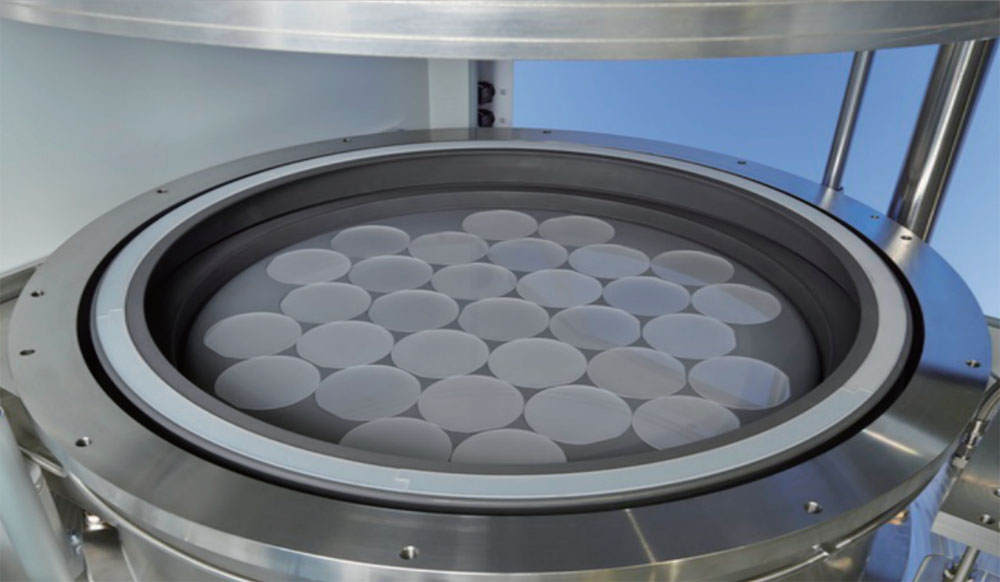

Das Plasmaspritzen ist eine der fortschrittlichsten thermischen Spritztechniken zum Aufbringen von Al-SiC-Schichten. Bei dieser Methode wird ein nicht übertragener Lichtbogen zur Erzeugung eines Hochtemperatur-Plasmastrahls verwendet, der das Beschichtungsmaterial schmilzt und auf das Substrat aufträgt. Das Verfahren erzielt eine hohe Haftfestigkeit, eine ausgezeichnete Sprüheffizienz und eine hohe Abscheiderate. Aufgrund dieser Eigenschaften eignet es sich für große Luft- und Raumfahrtkomponenten, die dauerhafte und gleichmäßige Beschichtungen erfordern.

Das Plasmaspritzen ist in der Industrie weit verbreitet, z. B:

- Luft- und Raumfahrt

- Automobilindustrie

- Strukturelle

- Industriell

Hochgeschwindigkeits-Sauerstoff-Spritzen (HVOF)

Das Hochgeschwindigkeits-Sauerstoffspritzen (HVOF) ist eine weitere wirksame Technik zur Herstellung von Al-SiC-Schichten. Bei diesem Verfahren wird ein Brennstoff-Sauerstoff-Gemisch verbrannt, um einen Hochgeschwindigkeits-Gasstrom zu erzeugen. Das Beschichtungsmaterial wird in diesen Strom eingeleitet, wo es schmilzt und auf das Substrat beschleunigt wird. Das HVOF-Spritzen erzeugt dichte Beschichtungen mit geringer Porosität und ist daher ideal für Anwendungen, die eine hohe Verschleiß- und Korrosionsbeständigkeit erfordern. Die Fähigkeit, Beschichtungen mit minimaler thermischer Schädigung des Substrats aufzutragen, macht das Verfahren für Anwendungen in der Luft- und Raumfahrt noch attraktiver.

Plasmaspritzen für Al-SiC-Beschichtungen

Wichtige Prozessparameter

Der Erfolg des Plasmaspritzens von Al-SiC-Schichten hängt von der präzisen Steuerung mehrerer Parameter ab. Gasdurchsatz, Lichtbogenstrom und Sprühabstand beeinflussen die Qualität der Beschichtung erheblich. Die richtige Einstellung dieser Parameter gewährleistet ein optimales Aufschmelzen des Al-SiC-Pulvers und eine gleichmäßige Abscheidung auf dem Substrat. Auch die Partikelgröße und -form des Pulvers spielen eine entscheidende Rolle für eine gleichmäßige Beschichtung. Mechanisches Legieren, ein Hochenergie-Trockenmahlverfahren, wird häufig eingesetzt, um Al-SiC-Pulver mit gleichmäßiger SiC-Verteilung herzustellen und so die Leistungsfähigkeit der Beschichtung zu verbessern.

Vorteile für Luft- und Raumfahrtanwendungen

Das Plasmaspritzen bietet zahlreiche Vorteile für Anwendungen in der Luft- und Raumfahrt. Das Verfahren erzeugt Beschichtungen mit verbesserter Verschleiß- und Korrosionsbeständigkeit, hoher Haftfestigkeit und geringer Porosität. Diese Eigenschaften gewährleisten die Langlebigkeit und Zuverlässigkeit kritischer Komponenten in der Luft- und Raumfahrt, wie z. B. Turbinenschaufeln und Triebwerksteile. Darüber hinaus ist das Plasmaspritzen im Vergleich zu anderen Beschichtungsmethoden kostengünstig, was es zu einer bevorzugten Wahl für groß angelegte Luft- und Raumfahrtprojekte macht.

Die wichtigsten Vorteile sind:

- Verbesserte Verschleißfestigkeit

- Verbesserte Korrosionsbeständigkeit

- Hohe Haftfestigkeit

- Geringe Porosität

- Kosten-Wirksamkeit

Herausforderungen bei der Herstellung von Spritzschichten

Gleichmäßige SiC-Partikelverteilung

Eine gleichmäßige Verteilung der SiC-Partikel in gespritzten Al-SiC-Verbundschichten zu erreichen, ist nach wie vor eine Herausforderung. Die Qualität des Al-SiC-Pulvers hat einen erheblichen Einfluss auf die räumliche Verteilung von SiC in der Aluminiummatrix. Die Form und Größe der Partikel bestimmen die Fließfähigkeit des Pulvers und die Abscheidungseigenschaften. Mechanisches Legieren bietet eindeutige Vorteile bei der Herstellung von Verbundpulvern mit gleichmäßig verteilten SiC-Partikeln, die eine gleichmäßige Beschichtungsleistung gewährleisten.

Die Gleichmäßigkeit des SiC-Gehalts in der Matrix des Al-SiC-Pulvers bestimmt die räumliche Verteilung der Verstärkung in den Beschichtungen. Durch mechanisches Legieren, eine Hochenergie-Trockenmahltechnik, können Metallverbundpulver mit einer gleichmäßigen Verteilung der verstärkenden Partikel der zweiten Phase hergestellt werden.

Kontrolle von Adhäsion und Porosität

Die Kontrolle von Haftung und Porosität ist entscheidend für die Leistung von gespritzten Al-SiC-Schichten. Eine höhere Porosität kann die Haftfestigkeit zwischen den Schichten verringern und Defekte verursachen, die die Integrität der Beschichtung beeinträchtigen. Poren können sich innerhalb der Schichten oder an ihren Grenzen bilden und die Haltbarkeit beeinträchtigen. Das Vorhandensein von SiC-Partikeln erschwert das Fließen und Füllen von flüssigem Aluminium und erhöht die Porosität. Nachbehandlungsverfahren, wie das heißisostatische Pressen (HIP), können die Porosität wirksam verringern und die mechanischen Eigenschaften der Beschichtung verbessern.

Wichtige Überlegungen zur Kontrolle der Porosität:

- Geringere Leistung aufgrund schlechter Zwischenschichtbindungen

- Bildung von Poren innerhalb von Schichten oder an Schichtgrenzen

- Nachbehandlungsverfahren wie HIP zur Minimierung der Porosität

Spritzverfahren für Al-SiC-Beschichtungen, einschließlich Plasmaspritzen und HVOF-Spritzen, bieten fortschrittliche Lösungen für Luft- und Raumfahrtanwendungen. Diese Verfahren gewährleisten hochwertige Beschichtungen mit verbesserten mechanischen und thermischen Eigenschaften, die den hohen Anforderungen moderner Luft- und Raumfahrtsysteme gerecht werden.

Eigenschaften von gespritzten Al-SiC-Verbundschichten

Abnutzungswiderstand

Einfluss des SiC-Gehalts

Die Verschleißfestigkeit von gespritzten Al-SiC-Verbundschichten hängt stark vom SiC-Gehalt ab. Siliziumkarbidpartikel erhöhen die Mikrohärte der Beschichtung, was ihre Verschleißfestigkeit direkt verbessert. Allerdings spielen auch andere Faktoren eine Rolle bei der Bestimmung des Verschleißverhaltens. In der folgenden Tabelle sind die wichtigsten Faktoren aufgeführt, die die Verschleißfestigkeit beeinflussen:

| Faktor | Beschreibung |

|---|---|

| Volumenanteil der SiC-Partikel | Ein erhöhter SiC-Gehalt verbessert die Mikrohärte und die Verschleißfestigkeit. |

| Temperatur des Substrats | Beeinflusst die mechanischen Eigenschaften und das Verschleißverhalten der Beschichtungen. |

| Porosität | Beeinflusst Härte und Verschleißfestigkeit; eine höhere Porosität kann zu einer geringeren Leistung führen. |

| Mikrostrukturelle Defekte | Das Vorhandensein von Hohlräumen und Rissen kann den Verschleiß auslösen und verstärken, was die Gesamtbeständigkeit beeinträchtigt. |

| Lastbedingungen | Die Verschleißfestigkeit nimmt bei höheren Belastungen deutlich zu, was sich in verbesserten Leistungskennzahlen niederschlägt. |

Diese Faktoren zeigen, wie wichtig es ist, den SiC-Gehalt zu optimieren und die Beschichtungsparameter zu kontrollieren, um eine hervorragende Verschleißfestigkeit zu erreichen.

Vergleich mit anderen Beschichtungen für die Luft- und Raumfahrt

Gespritzte Al-SiC-Verbundschichten übertreffen viele herkömmliche Beschichtungen für die Luft- und Raumfahrt hinsichtlich ihrer Verschleißfestigkeit. Zum Beispiel:

- Al-SiC-Beschichtungen weisen eine um 85% höhere Verschleißfestigkeit auf als unbeschichtete ZE41-Magnesium-Substrate.

- Sie zeigen 400% mehr Verschleißfestigkeit im Vergleich zu reinen Aluminiumbeschichtungen.

- Nach dem Spritzen behandelte Al-SiC-Beschichtungen zeigen Verbesserungen der Verschleißfestigkeit von 77% bis 140%.

Die nachstehende Tabelle veranschaulicht die vergleichende Leistung von Al-SiC-Beschichtungen unter verschiedenen Bedingungen:

| Art der Beschichtung | Verbesserung der Verschleißbeständigkeit |

|---|---|

| Al-SiC unter 10N Belastung | Bis zu 54% höher |

| Al-SiC unter 30N Belastung | Mehr als 10 Mal höher |

| Nachgespritzte behandelte Beschichtungen | 77% bis 140% höher |

| Gegossene Al-20Al2O3-Verbundwerkstoffe | Vergleichbar oder besser |

| Unbeschichtete Magnesiumsubstrate | Niedriger als Al-SiC |

Diese Ergebnisse unterstreichen die außergewöhnliche Verschleißfestigkeit von Al-SiC-Beschichtungen und machen sie zu einer bevorzugten Wahl für hochbelastete Anwendungen in der Luft- und Raumfahrt.

Thermische Stabilität

Leistung bei hohen Temperaturen

Gespritzte Al-SiC-Verbundschichten weisen eine bemerkenswerte thermische Stabilität auf, selbst unter extremen Bedingungen. Siliziumkarbid, eine Schlüsselkomponente, kann Temperaturen bis zu seinem Zersetzungspunkt widerstehen, der je nach Kristallstruktur und Reinheit zwischen 3076°C und 4175°C liegt.

Die Hochtemperaturbeständigkeit von SiC stellt sicher, dass gespritzte Al-SiC-Beschichtungen ihre strukturelle Integrität und Leistung in anspruchsvollen Luft- und Raumfahrtumgebungen beibehalten. Insbesondere wurde bei diesen Beschichtungen keine Al4C3-Bildung festgestellt, was auf die Stabilität von SiC während des Sprühvorgangs hindeutet.

Diese Stabilität macht Al-SiC-Beschichtungen ideal für Anwendungen, die eine hohe thermische Belastbarkeit erfordern.

Anwendungen in Wärmeschutzsystemen

Al-SiC-Beschichtungen werden in der Luft- und Raumfahrt zunehmend als Wärmedämmschichten (TBCs) eingesetzt. Diese Beschichtungen schützen kritische Komponenten, wie z. B. Turbinenschaufeln, vor Hochtemperaturbelastungen. Die Wirksamkeit von Al-SiC-Schichten in Wärmeschutzsystemen hängt von den Spritzbedingungen und dem SiC-Gehalt ab. Durch die Optimierung dieser Faktoren können Ingenieure die thermische Leistung von Luft- und Raumfahrtsystemen verbessern und so Zuverlässigkeit und Langlebigkeit gewährleisten.

Klebeeigenschaften

Faktoren, die die Adhäsion beeinflussen

Die Hafteigenschaften von gespritzten Al-SiC-Verbundschichten hängen von mehreren Faktoren ab. Substratmaterial, SiC-Gehalt, Partikelgröße und Oberflächenvorbereitung spielen alle eine entscheidende Rolle. Aluminiumsubstrate bieten in der Regel die höchste Haftfestigkeit, während Substrate aus rostfreiem Stahl eine geringere Adhäsion aufweisen. Größere SiC-Partikel verbessern die Haftung durch Vergrößerung der Metallkontaktfläche. Darüber hinaus verringern mit Sol-Gel-Kieselsäure beschichtete SiC-Partikel den Wärmeausdehnungskoeffizienten, was zu einer stärkeren Bindung an der Grenzfläche führt.

Die Bedeutung der Substratvorbereitung

Eine ordnungsgemäße Substratvorbereitung ist für die Erzielung einer starken Haftung bei Al-SiC-Beschichtungen unerlässlich. Die folgenden Verfahren verbessern die Haftfestigkeit:

- Durch Reinigung und Sandstrahlen entsteht eine chemisch und physikalisch aktive Oberfläche.

- Ein raues Oberflächenprofil erhöht die mechanische Haftung und verbessert die Verbindung zwischen der Beschichtung und dem Substrat.

Diese Schritte stellen sicher, dass die Beschichtung auch unter schwierigen Betriebsbedingungen wirksam haftet.

Korrosionsbeständigkeit

Verhalten in rauen Umgebungen

Gespritzte Al-SiC-Verbundbeschichtungen zeigen in korrosiven Luft- und Raumfahrtumgebungen außergewöhnliche Leistungen. Diese Beschichtungen bieten eine robuste Barriere gegen Verschleiß und Korrosion und sind damit äußerst effektiv für den Schutz von Materialien, die schwierigen Bedingungen ausgesetzt sind. Ihre Anwendung ist besonders vorteilhaft in Meeresatmosphären oder anderen korrosiven Umgebungen, in denen herkömmliche Materialien oft versagen. Der Zusatz von Siliziumkarbidpartikeln erhöht die Haltbarkeit der Beschichtung, verringert die Verschleißraten erheblich und verlängert die Lebensdauer von Luft- und Raumfahrtkomponenten.

- Zu den wichtigsten Vorteilen dieser Beschichtungen in rauen Umgebungen gehören:

- Hervorragender Korrosionsschutz für Materialien der Luft- und Raumfahrt.

- Erhöhte Verschleißfestigkeit, auch unter extremen Bedingungen.

- Wirksame Leistung in maritimen und anderen korrosiven Umgebungen.

Die Fähigkeit der gespritzten Al-SiC-Verbundschichten, solchen Umgebungen standzuhalten, gewährleistet ihre Zuverlässigkeit und Eignung für kritische Luft- und Raumfahrtanwendungen.

Auswirkungen der Spritzparameter

Die Korrosionsbeständigkeit von Al-SiC-Schichten hängt stark von den Parametern des thermischen Spritzens ab. Optimale Bedingungen, wie die präzise Steuerung von Temperatur und Spritzabstand, spielen eine entscheidende Rolle bei der Erzielung hochwertiger Schichten. Der richtige Anteil an Siliziumkarbid im Verbundwerkstoff verbessert die Schutzeigenschaften der Beschichtung zusätzlich. Beschichtungen mit minimaler Porosität weisen eine höhere Korrosionsbeständigkeit auf, da Porosität Wege für das Eindringen von Korrosionsmitteln in das Material schaffen kann.

- Zu den Faktoren, die die Korrosionsbeständigkeit beeinflussen, gehören:

- Thermische Spritzbedingungen, wie Temperatur und Spritzabstand.

- SiC-Gehalt im Verbundwerkstoff, der die Dichte und Haltbarkeit der Beschichtung beeinflusst.

- Porositätsgrad, wobei eine geringere Porosität zu einem besseren Schutz führt.

Durch die Optimierung dieser Parameter können Ingenieure Beschichtungen herstellen, die eine hervorragende Korrosionsbeständigkeit aufweisen und die Langlebigkeit und Zuverlässigkeit von Luft- und Raumfahrtkomponenten gewährleisten.

Tipp: Die Minimierung der Porosität während des Sprühvorgangs ist entscheidend für eine maximale Korrosionsbeständigkeit von Al-SiC-Beschichtungen.

Gespritzte Al-SiC-Verbundbeschichtungen spielen mit ihrer hohen Korrosionsbeständigkeit und ihrem Verschleißschutz weiterhin eine wichtige Rolle bei der Verbesserung der Leistung und Haltbarkeit von Luft- und Raumfahrtsystemen.

加入联系方式

Kontaktieren Sie uns, um bessere Informationen zu erhalten

Anschrift: Nr. 1958 Jiangnan Road, Ningbo High tech Zone, Provinz Zhejiang, 315201, China

E-Mail: sales01@semi-cera.com

E-Mail: sales05@semi-cera.com

Tel: 86-0574-8650 3783

Telefon: 86-13373889683

Skype: xianeryeah@outlook.com

Whatsapp: 86-13373889683

Jüngste Fortschritte bei gespritzten Al-SiC-Verbundschichten

Innovationen bei den Spritztechniken

Hybride Sprühverfahren

Hybride Sprühverfahren haben sich zu einem bedeutenden Fortschritt bei der Anwendung von gespritzten Al-SiC-Verbundschichten entwickelt. Diese Verfahren kombinieren die Stärken mehrerer thermischer Spritztechniken, um die Leistung der Beschichtung zu verbessern. Zum Beispiel:

- Suspensionsspritztechniken verbessern die Gleichmäßigkeit der SiC-Partikelverteilung, verringern die Porosität und erhöhen die Verschleißfestigkeit.

- Das Kaltgasspritzen minimiert die thermische Schädigung des Substrats und gewährleistet eine bessere Haftung und strukturelle Integrität.

- Hochfrequenz-Detonationspistolen erzielen eine überragende Beschichtungsdichte und -härte und sind damit ideal für Anwendungen in der Luft- und Raumfahrt.

Diese Innovationen lösen Herausforderungen wie die Partikelagglomeration und die geringe Benetzbarkeit von SiC durch geschmolzenes Aluminium und gewährleisten eine gleichbleibende Beschichtungsqualität.

Fortschritte bei der Prozesskontrolle

Die Fortschritte bei der Prozesssteuerung haben die thermische Spritzindustrie revolutioniert. Moderne Anlagen ermöglichen eine präzise Regelung von Parametern wie Gasdurchsatz, Lichtbogenstrom und Spritzabstand. Diese Verbesserungen gewährleisten ein optimales Schmelzen und Abscheiden von Al-SiC-Pulvern, was zu Beschichtungen mit verbesserten mechanischen und thermischen Eigenschaften führt. Darüber hinaus haben Innovationen bei den Pulverrohstoffen, insbesondere bei SiC, die Leistungsfähigkeit der Beschichtungen weiter verbessert, so dass sie sich für anspruchsvolle Umgebungen in der Luft- und Raumfahrt eignen.

Optimierung der Beschichtungseigenschaften

Maßgeschneiderter SiC-Inhalt

Die Anpassung des SiC-Gehalts in gespritzten Al-SiC-Verbundschichten ist zu einem Schwerpunkt der Forschung geworden. Jüngste Fortschritte bei thermischen Spritztechniken wie Suspensionsspritzen und Kaltgasspritzen ermöglichen eine präzise Steuerung der SiC-Verteilung in der Aluminiummatrix. Diese Optimierung verbessert die Verschleißfestigkeit, die thermische Stabilität und die Gesamtleistung der Beschichtung. Durch die Anpassung des SiC-Gehalts können die Ingenieure Beschichtungen an die spezifischen Anforderungen der Luft- und Raumfahrt anpassen und so Haltbarkeit und Effizienz gewährleisten.

Verwendung von nanostrukturiertem SiC

Die Einbindung von nanostrukturiertes SiC in thermisch gespritzte Schichten hat deren Eigenschaften erheblich verbessert. Nanostrukturiertes SiC erhöht die Härte und Verschleißfestigkeit und optimiert gleichzeitig die Mikrostruktur der Beschichtungen. Diese Verbesserungen sind entscheidend für Anwendungen, die eine hohe Haltbarkeit und Beständigkeit gegen extreme Bedingungen erfordern. Darüber hinaus dient nanostrukturiertes SiC als wirksame thermische Barriere, die Luft- und Raumfahrtkomponenten vor hohen Temperaturen schützt. Geeignete Bedingungen für das thermische Spritzen verstärken diese Vorteile noch und gewährleisten eine zuverlässige Leistung in kritischen Anwendungen.

Luft- und Raumfahrtanwendungen

Turbinenschaufeln und Motorkomponenten

Gespritzte Al-SiC-Verbundschichten spielen eine wichtige Rolle beim Schutz von Turbinenschaufeln und Triebwerkskomponenten. Diese Beschichtungen bieten außergewöhnliche Verschleißfestigkeit und Korrosionsschutz und gewährleisten die Langlebigkeit kritischer Teile. Ihre Fähigkeit, den thermischen Wirkungsgrad zu verbessern, macht sie ideal für Hochtemperaturanwendungen, wie z. B. Flugzeugtriebwerke. Plasmaspritzeneine weit verbreitete Technik, ermöglicht die Abscheidung von mit SiC-Partikeln verstärkten Aluminiummatrix-Verbundwerkstoffen, die robuste und zuverlässige Beschichtungen für Luft- und Raumfahrtsysteme liefern.

Strukturelle und thermische Schutzsysteme

Die Vielseitigkeit von gespritzten Al-SiC-Verbundschichten erstreckt sich auf Struktur- und Wärmeschutzsysteme in der Luft- und Raumfahrt. Diese Beschichtungen verbessern die Festigkeit und Elastizität von Strukturbauteilen und sorgen für Stabilität unter hoher Belastung. Ihre thermischen Barriereeigenschaften schützen empfindliche Teile vor extremer Hitze und verbessern die Gesamtleistung und Sicherheit von Luft- und Raumfahrtsystemen. Durch die Optimierung der Sprühparameter und des SiC-Gehalts können die Ingenieure Beschichtungen entwickeln, die den strengen Anforderungen moderner Luft- und Raumfahrtanwendungen gerecht werden.

加入联系方式

Kontaktieren Sie uns, um bessere Informationen zu erhalten

Anschrift: Nr. 1958 Jiangnan Road, Ningbo High tech Zone, Provinz Zhejiang, 315201, China

E-Mail: sales01@semi-cera.com

E-Mail: sales05@semi-cera.com

Tel: 86-0574-8650 3783

Telefon: 86-13373889683

Skype: xianeryeah@outlook.com

Whatsapp: 86-13373889683

Herausforderungen und Forschungslücken

Langfristige Leistung unter extremen Bedingungen

Gespritzte Al-SiC-Verbundwerkstoffbeschichtungen stehen vor großen Herausforderungen, wenn es darum geht, die langfristige Leistungsfähigkeit unter extremen Bedingungen in der Luft- und Raumfahrt zu erhalten. Hohe Temperaturen, korrosive Umgebungen und mechanische Belastungen können die Eigenschaften der Beschichtung mit der Zeit verschlechtern. Siliziumkarbid ist zwar sehr widerstandsfähig, kann aber bei längerer thermischer Beanspruchung mikrostrukturelle Veränderungen erfahren. Diese Veränderungen können die Verschleißfestigkeit und die thermische Stabilität der Beschichtung verringern, was die Integrität kritischer Komponenten in der Luft- und Raumfahrt gefährden kann.

Ein weiteres Problem ist die Bildung von Mikrorissen bei längerem Gebrauch. Diese Risse können sich bei wiederholter mechanischer Belastung ausbreiten und zur Delaminierung oder zum Versagen der Beschichtung führen. Die Wechselwirkung zwischen den SiC-Partikeln und der Aluminiummatrix spielt ebenfalls eine entscheidende Rolle bei der Bestimmung der Langzeitleistung. Eine schlechte Bindung an der Grenzfläche kann den Verschleiß beschleunigen und die Lebensdauer der Beschichtung verkürzen. Die Forscher müssen sich auf die Verbesserung der mikrostrukturellen Stabilität von Al-SiC-Beschichtungen konzentrieren, um diese Probleme wirksam anzugehen.

Um die Haltbarkeit zu erhöhen, haben sich fortschrittliche Nachbehandlungsverfahren wie das heißisostatische Pressen (HIP) und das Laserumschmelzen als vielversprechend erwiesen. Diese Verfahren können die Porosität verringern und die Grenzflächenbindung verbessern, so dass die Beschichtungen auch unter extremen Bedingungen zuverlässig bleiben. Weitere Forschungen zur Optimierung des SiC-Gehalts und der Partikelverteilung sind unerlässlich, um eine gleichbleibende Leistung über längere Zeiträume zu erreichen.

Kosteneffizienz und Skalierbarkeit

Die Kosteneffizienz und die Skalierbarkeit von gespritzten Al-SiC-Verbundschichten sind nach wie vor kritische Herausforderungen für eine breite Anwendung in der Luft- und Raumfahrt. Die Herstellung dieser Beschichtungen ist mit hohen Material- und Verarbeitungskosten verbunden, was ihre Durchführbarkeit für Großprojekte einschränken kann. Mehrere Strategien können jedoch die Kosteneffizienz bei gleichbleibender Leistung verbessern.

- Durch die Optimierung der Partikelgröße und des Volumenanteils der SiC-Verstärkungen wird die Verschleißfestigkeit erhöht und der Materialverbrauch reduziert.

- Durch die Erhöhung der SiC-Partikelgröße wird die Ausbreitung von Rissen unter der Oberfläche begrenzt, was die Haltbarkeit verbessert und die Wartungskosten senkt.

- Ein höherer Volumenanteil an SiC-Verstärkungen erhöht die Rissabweichung und verlängert die Lebensdauer der Beschichtung.

- Al-50 vol.%SiC-Beschichtungen bieten eine kostengünstige Alternative durch Verbesserung der Oberflächenverschleißfestigkeit ohne wesentliche Beeinträchtigung der Duktilität.

Die Skalierbarkeit hängt auch von Fortschritten bei den Spritztechniken und -anlagen ab. Moderne thermische Spritzsysteme mit automatischer Steuerung können die Produktion rationalisieren, die Arbeitskosten senken und eine gleichbleibende Qualität gewährleisten. Darüber hinaus bietet die Entwicklung hybrider Spritzverfahren einen Weg, um Hochleistungsbeschichtungen zu geringeren Kosten zu erzielen. Diese Innovationen ermöglichen es, die Produktion für große Luft- und Raumfahrtprojekte zu erhöhen, ohne die Zuverlässigkeit der Beschichtungen zu beeinträchtigen.

加入联系方式

Kontaktieren Sie uns, um bessere Informationen zu erhalten

Anschrift: Nr. 1958 Jiangnan Road, Ningbo High tech Zone, Provinz Zhejiang, 315201, China

E-Mail: sales01@semi-cera.com

E-Mail: sales05@semi-cera.com

Tel: 86-0574-8650 3783

Telefon: 86-13373889683

Skype: xianeryeah@outlook.com

Whatsapp: 86-13373889683

Gespritzte Al-SiC-Verbundschichten haben die Luft- und Raumfahrttechnik revolutioniert, indem sie die Verschleißfestigkeit, die thermische Stabilität und den Korrosionsschutz verbessern. Optimierte Sprühverfahren, wie das Plasmaspritzen, gewährleisten eine geringe Porosität und eine gleichmäßige SiC-Verteilung, was die Leistung der Beschichtung verbessert. Die künftige Forschung konzentriert sich auf fortschrittliche Herstellungsmethoden, Grenzflächenverbindungen und Skalierbarkeit, um den Anforderungen der Luft- und Raumfahrt gerecht zu werden. Diese Beschichtungen tragen zur Nachhaltigkeit bei, indem sie Verringerung der Emissionen, Verbesserung der Kraftstoffeffizienzund die Verwendung von recycelbaren Materialien. Ihre Fähigkeit, die strukturelle Haltbarkeit und die thermischen Eigenschaften zu verbessern, macht sie zu einem Eckpfeiler für Innovationen in der Luft- und Raumfahrt.

加入联系方式

Kontaktieren Sie uns, um bessere Informationen zu erhalten

Anschrift: Nr. 1958 Jiangnan Road, Ningbo High tech Zone, Provinz Zhejiang, 315201, China

E-Mail: sales01@semi-cera.com

E-Mail: sales05@semi-cera.com

Tel: 86-0574-8650 3783

Telefon: 86-13373889683

Skype: xianeryeah@outlook.com

Whatsapp: 86-13373889683

FAQ

Was sind Al-SiC-Verbundschichten?

Al-SiC-Verbundbeschichtungen kombinieren Aluminium als leichte Matrix und Siliziumkarbid als Verstärkungsmaterial. Diese Beschichtungen verbessern die Verschleißfestigkeit, die thermische Stabilität und die mechanische Festigkeit und sind damit ideal für Anwendungen in der Luft- und Raumfahrt.

Warum sind diese Beschichtungen für die Luft- und Raumfahrt wichtig?

Diese Beschichtungen verringern das Gewicht, verbessern die Treibstoffeffizienz und schützen die Komponenten vor Verschleiß und hohen Temperaturen. Ihre Strapazierfähigkeit gewährleistet die Langlebigkeit kritischer Luft- und Raumfahrtteile wie Turbinenschaufeln und Triebwerkskomponenten.

Wie verbessert Siliziumkarbid die Beschichtungsleistung?

Siliziumkarbid erhöht die Härte, die Verschleißfestigkeit und die thermische Stabilität. Seine gleichmäßige Verteilung innerhalb der Aluminiummatrix gewährleistet eine gleichbleibende Leistung unter extremen Bedingungen.

Welche Spritztechniken werden für Al-SiC-Beschichtungen verwendet?

Zu den gängigen Verfahren gehören das Plasmaspritzen und das Hochgeschwindigkeits-Sauerstoffspritzen (HVOF). Diese Verfahren gewährleisten gleichmäßige Beschichtungen mit geringer Porosität und hoher Haftfestigkeit, die sich für anspruchsvolle Umgebungen in der Luft- und Raumfahrt eignen.

Welche Herausforderungen gibt es beim Aufbringen von Al-SiC-Schichten?

Zu den Herausforderungen gehören das Erreichen einer gleichmäßigen Verteilung der SiC-Partikel, die Kontrolle der Porosität und die Gewährleistung einer starken Adhäsion. Mit fortschrittlichen Techniken wie mechanischem Legieren und Nachbehandlungsverfahren lassen sich diese Probleme wirksam lösen.

Sind Al-SiC-Beschichtungen korrosionsbeständig?

Ja, diese Beschichtungen bieten eine hervorragende Korrosionsbeständigkeit. Sie wirken wie eine Barriere gegen raue Umgebungen und schützen Komponenten der Luft- und Raumfahrt vor Verschleiß und chemischen Schäden.

Gibt es Fortschritte bei der Al-SiC-Beschichtungstechnologie?

Zu den jüngsten Innovationen gehören hybride Spritzverfahren, nanostrukturiertes SiC und verbesserte Prozesskontrollen. Diese Fortschritte verbessern die Beschichtungsleistung und Skalierbarkeit für Anwendungen in der Luft- und Raumfahrt.

Wie kann ich mehr über Al-SiC-Beschichtungen erfahren?

Kontakt

Anschrift: Nr. 1958 Jiangnan Road, Ningbo High tech Zone, Provinz Zhejiang, 315201, China

E-Mail: sales01@semi-cera.com | sales05@semi-cera.com

Tel: 86-0574-8650 3783 | Tel: 86-13373889683

Skype: xianeryeah@outlook.com | Whatsapp: 86-13373889683