Industrien wie Luft- und Raumfahrt-, Automobil- und Kernenergiebedarfsmaterialien, die extreme Bedingungen ertragen können. TaC beschichtete Graphitteile bieten außergewöhnliche Beständigkeit gegen Oxidation, Verschleiß und Korrosion, so dass sie in diesen Bereichen unverzichtbar. Ihre Sprödigkeit und Anfälligkeit gegenüber thermischer Beanspruchung beschränken jedoch oft ihre Haltbarkeit. Zum Beispiel die Anwendung von cvd tac beschichtung verbessert mechanische Eigenschaften, bleibt aber für komplexe Formen teuer und ineffizient. Trotz dieser Herausforderungen ist der Markt für TaC beschichtete Graphitofenkomponenten wird entwickelt, um zu wachsen $177.9 Millionen von 2033, angetrieben durch ihre kritische Rolle in Hochleistungsanwendungen. Die Ansprache dieser Einschränkungen ist unerlässlich, um das volle Potenzial der tac auf der beschichtung und die gesamtleistung dieser materialien verbessern.

Wichtigste Erkenntnisse

- TaC beschichtete Graphitteile sind in der Luft- und Energieindustrie wichtig.

- Sie widerstehen dem Verschleiß und der Beschädigung durch Sauerstoffexposition.

- Sie können jedoch leicht brechen und von Hitzebelastung brechen.

- Dies macht sie weniger stark und verkürzt ihre Lebensdauer.

- Methoden wie chemische aufdampfung (CVD) hilft viel.

- Es macht die Beschichtung gleichmäßig und senkt hitzebedingte Probleme.

- Die Zugabe von Schichten zur Beschichtung kann es härter und stärker machen.

- Dies hilft den Teilen bei sehr harten Bedingungen besser zu arbeiten.

- Die Überprüfung dieser Teile kann oft Schäden früh finden und beheben.

- Damit arbeiten sie länger und sparen Geld.

- Sie in kontrollierten Räumen zu halten hält Rost und Sauerstoffschaden.

- Dies verbessert, wie gut sie in harten Umgebungen arbeiten.

- Die Automatisierung der Produktion kann sie billiger und einfacher zu bekommen.

- Using neue materialien und ideen ist der schlüssel zur lösung dieser probleme.

Herausforderungen von TaC beschichteten Graphitteilen

Materialbeschränkungen

Brei und Anfälligkeit zum Rißen

Ich habe festgestellt, dass Sprödigkeit einer der wichtigsten Nachteile von TaC beschichteten Graphitteilen ist. Die Beschichtung kämpft oft durch Unterschiede in der thermischen Ausdehnung zwischen der TaC-Schicht und dem Graphitsubstrat mit Adhäsion. Diese Fehlanpassung schafft Stress, was zu Rissen und eventueller Spallation führt. Zusätzlich können Verunreinigungen im Material die Beschichtung insbesondere bei hohen Temperaturen schwächen. Diese Verunreinigungen verschlechtern die Effektivität der Beschichtung, so dass sie anfälliger für den Ausfall.

Um diese Einschränkungen besser zu verstehen, sollten wir die folgende Tabelle untersuchen:

| Limitation | Auswirkungen auf die Leistung |

|---|---|

| Adhesion | Eine geringe Haftfestigkeit der Beschichtung führt zu Rissbildung, Porosität und thermischer Belastung, was zu Spallation führt. |

| Purity | Verunreinigungen bei hohen Temperaturen können die Wirksamkeit der Beschichtung beeinträchtigen. |

| Stability | Defekte können eine korrosive Gasinfiltration ermöglichen, was zu einem Beschichtungsausfall führt. |

| Oxidation Resistance | Die Oxidation bei hohen Temperaturen führt zu einem signifikanten Abbau und zu einer Spallierung der Beschichtung. |

| Uniformity and Roughness | Inkonsistente Beschichtung kann thermische Belastung verursachen, das Risiko von Rißen und Spallation erhöhen. |

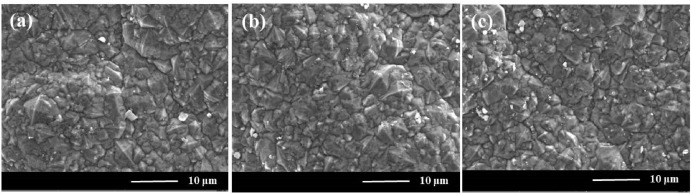

| Grain Size | Kleinere Körner sind anfällig für die Oxidation, während größere Körner thermische Stress-induzierte Spallation verursachen können. |

Diese Sprödigkeit begrenzt die Haltbarkeit dieser Teile, insbesondere in Hochleistungsanwendungen, bei denen die Zuverlässigkeit kritisch ist.

Wärmespannung, die zur Delaminierung führt

Der thermische Stress ist eine weitere Herausforderung, die ich mit diesen Materialien konfrontiert habe. Bei extremen Temperaturschwankungen kann die TaC-Beschichtung aus dem Graphitsubstrat delaminieren. Dies geschieht, weil sich die beiden Materialien zu unterschiedlichen Preisen erweitern und zusammenziehen. Mit der Zeit schwächet diese Fehlanpassung die Bindung, wodurch die Beschichtung wegfällt. Die Delamination reduziert nicht nur die Lebensdauer des Teils, sondern beeinträchtigt auch seine Leistung in anspruchsvollen Umgebungen.

Umweltfaktoren

Oxidation in Hochtemperatur-Sauerstoffumgebungen

TaC beschichtete Graphitteile stellen in sauerstoffreichen Hochtemperatur-Umgebungen große Herausforderungen. TaC beginnt bei Temperaturen über 500°C zu oxidieren und bildet Ta2O5. Diese Oxidation beschleunigt sich bei steigender Temperatur und Sauerstoffkonzentration, was zu strukturellen Abbauen führt. In Industrien wie Luft- und Raumfahrt, wo Komponenten bei extremen Temperaturen arbeiten, kann diese Oxidation die Leistung stark beeinflussen.

Korrosion bei chemisch aggressiven Bedingungen

In chemisch aggressiven Umgebungen sind diese Teile gegen Korrosion anfällig. Defekte wie Pinholes oder Risse in der Beschichtung ermöglichen korrosive Gase infiltrieren, was zu Beschichtungsausfällen führt. Die Einhaltung ultrahoher Reinheit und Gleichmäßigkeit in der Beschichtung ist unerlässlich, um diese Risiken zu minimieren. Allerdings ist das Erreichen dieses Präzisionsniveaus oft anspruchsvoll, insbesondere für komplexe Geometrien.

Fertigungskomplexe

Komplikierte Herstellungsverfahren

Das Herstellungsverfahren für TaC beschichtete Graphitteile ist sehr aufwendig. Eine gleichmäßige, fehlerfreie Beschichtung erfordert fortschrittliche Techniken wie chemische Aufdampfung (CVD). Während CVD ein hochwertiges Finish gewährleistet, ist es zeitaufwendig und teuer. Zusätzlich fügt die Erhaltung der ultrahohen Reinheit des TaC-Materials eine weitere Komplexitätsschicht hinzu.

Hohe Kosten und Skalierbarkeitsprobleme

Die Skalierung der Produktion dieser Teile ist eine bedeutende Hürde. Die hohen Kosten, die mit Rohstoffen, Präzisionsausrüstungen und qualifizierten Arbeitskräften verbunden sind, stellen eine große Herstellung heraus. Für Branchen, die sich auf diese Komponenten verlassen, bedeutet dies höhere Betriebskosten. Darüber hinaus begrenzen die Skalierbarkeitsprobleme die Verfügbarkeit dieser Teile, insbesondere für kleinere Unternehmen mit engeren Budgets.

Leistungsfragen

Verschleiß bei längerem Gebrauch

Aus meiner Erfahrung sind Verschleiß und Verschleiß eine der häufigsten Herausforderungen für TaC beschichtete Graphitteile. Im Laufe der Zeit, wiederholte Belichtung mit hohen Temperaturen und mechanische Belastung allmählich die Beschichtung abbauen. Dieser Abbau manifestiert sich oft als Oberflächenerosion, Mikrorisse oder sogar vollständiger Beschichtungsversagen. In industriellen Anwendungen, wie Luft- und Raumfahrt oder Halbleiterbau, können diese Probleme zu häufigen Ausfallzeiten und erhöhten Wartungskosten führen.

Einer der Hauptgründe für diesen Verschleiß ist die inhärente Sprödigkeit der TaC-Beschichtung. Die Unfähigkeit des Materials, unter Stress zu biegen, macht es anfällig, zu knacken, vor allem während des längeren Gebrauchs. Darüber hinaus können Verunreinigungen in der Beschichtung den Verschleiß beschleunigen, indem Schwachstellen entstehen, die unter extremen Bedingungen ausfallen. Die Erhaltung der ultrahohen Reinheit während des Herstellungsprozesses ist entscheidend, um diese Risiken zu minimieren.

Zur Veranschaulichung der leistungsprobleme deutlicher habe ich die folgende Tabelle zusammengestellt:

| Sachleistung | Beschreibung |

|---|---|

| Adhesion | Niedrige Haftfestigkeit durch thermische Ausdehnungskoeffizientenunterschiede, was zu Rißbildung führt. |

| Purity | Es muss ultrahohe Reinheit, um Verunreinigungen bei hohen Temperaturen zu vermeiden. |

| Stability | Die Beständigkeit gegen hohe Temperaturen und chemische Atmosphären ist kritisch; Defekte können zu Ausfall führen. |

| Oxidation Resistance | Beginnt die Oxidation über 500°C, was zu Degradation und Spallation führt. |

| Uniformity and Roughness | Inkonsistente Beschichtung kann thermische Belastung und erhöhte Rißgefahr verursachen. |

| Grain Size | Kleinere Körner sind anfällig für die Oxidation; größere Körner können zu thermischer spannungsinduzierter Spallation führen. |

Diese Tabelle zeigt, wie verschiedene Faktoren zum Verschleiß beitragen und die Bedeutung der Bewältigung dieser Probleme bei der Herstellung und beim Betrieb betonen.

Thermische Ausdehnungsfehler, die strukturelle Fehler verursachen

Thermische Expansionsfehlanpassungen stellen eine weitere wichtige Herausforderung dar. Wenn TaC beschichtete Graphitteile schwankenden Temperaturen ausgesetzt sind, expandieren die Beschichtung und das Graphitsubstrat mit unterschiedlichen Geschwindigkeiten. Diese Fehlanpassung erzeugt innere Spannung, die zu Rissen, Delaminierung oder sogar vollständigem strukturellen Ausfall führen kann.

Ich habe festgestellt, dass dieses Problem besonders problematisch ist in Anwendungen mit schnellen Temperaturänderungen, wie Luft- und Raumfahrtantriebssysteme oder Plasmaätzen in der Halbleiterfertigung. Die wiederholten Heiz- und Kühlzyklen verstärken die Spannung und schwächen die Bindung zwischen der Beschichtung und dem Substrat. Im Laufe der Zeit kann dies die strukturelle Integrität des Teils beeinträchtigen und seine Lebensdauer verringern.

Um diese Probleme zu mindern, müssen sich die Hersteller auf die Verbesserung der Kompatibilität zwischen der TaC-Beschichtung und dem Graphitsubstrat konzentrieren. Techniken wie mehrschichtige Beschichtungen oder die Zugabe von haftvermittelnden Additiven können dazu beitragen, den Einfluss von Wärmedehnungsfehlanpassungen zu reduzieren. Diese Innovationen verbessern nicht nur die Haltbarkeit, sondern verbessern auch die Gesamtleistung der Teile in anspruchsvollen Umgebungen.

Lösungen für Material- und Umweltanforderungen

Erweiterte Beschichtungstechniken

Chemische Aufdampfung (CVD) für gleichmäßige Beschichtungen

Aus meiner Erfahrung, chemische Aufdampfung (CVD) stellt sich als zuverlässiges Verfahren zur Erzielung einheitlicher Beschichtungen auf TaC beschichteten Graphitteilen dar. Diese Technik ermöglicht die Abscheidung hochwertiger TaC-Folien bei niedrigeren Temperaturen, was die thermische Belastung des Graphitsubstrats minimiert. Es resultiert eine dichte, fehlerfreie Beschichtung, die einen ausgezeichneten Verschleiß- und Oxidationsschutz bietet. Ich habe auch bemerkt, dass CVD eine präzise Kontrolle über die Schichtdicke bietet und eine gleichbleibende Leistung über verschiedene Teile gewährleistet. Dies macht es zu einer idealen Wahl für Industrien, die eine hohe Präzision erfordern, wie Luft- und Halbleiterbau.

Mehrschichtige Beschichtungen zur Erhöhung der Beständigkeit

Mehrschichtige Beschichtungen bieten eine weitere effektive Lösung, um die Haltbarkeit dieser Teile zu verbessern. Durch die Kombination von Schichten von TaC mit anderen Materialien, wie Metallen oder Polymeren, können die Hersteller die Zähigkeit verbessern, während die Härte beibehalten. So erreichen Hybridbeschichtungen, die nanostrukturierte TaC-Schichten enthalten, eine erhöhte Härte, Zähigkeit und thermische Stabilität. Diese Beschichtungen widerstehen nicht nur dem Verschleiß, sondern mildern auch die Auswirkungen von Wärmedehnungsfehlanpassungen. Ich habe festgestellt, dass mehrschichtige Ansätze besonders vorteilhaft bei Anwendungen mit schnellen Temperaturschwankungen sind, bei denen Einschichtbeschichtungen oft ausfallen.

Material Innovationen

Entwicklung von Hybridmaterialien für bessere Kompatibilität

Die Entwicklung von Hybridmaterialien hat die Leistung von TaC beschichteten Graphitteilen revolutioniert. Durch die Kombination von TaC mit komplementären Materialien, wie Metallen oder Polymeren, können Hersteller das Sprödigkeitsproblem effektiv ansprechen. Hybride Beschichtungen verbessern die Zähigkeit, ohne die Eigenhärte von TaC zu beeinträchtigen. So manipulieren nanostrukturierte TaC-Beschichtungen die Mikrostruktur im Nanomaßstab, was zu einer verbesserten thermischen Stabilität und Verschleißfestigkeit führt. Diese Innovationen sorgen dafür, dass die Teile auch unter extremen Bedingungen zuverlässig funktionieren.

Verwendung von Additiven zur Verbesserung der Haftung und zur Verringerung der Sprödigkeit

Additive spielen eine entscheidende Rolle bei der Verbesserung der Haftung von TaC-Beschichtungen auf Graphitsubstraten. Ich habe festgestellt, dass die Einarbeitung spezifischer Additive während des Beschichtungsprozesses die Sprödigkeit deutlich reduzieren kann. Diese Additive wirken als Haftvermittler, wodurch eine stärkere Verbindung zwischen der Beschichtung und dem Substrat entsteht. Dies minimiert nicht nur das Risiko der Delaminierung, sondern erhöht auch die Gesamtdauer der Teile. Meiner Meinung nach ist dieser Ansatz eine kostengünstige Möglichkeit, die Lebensdauer von TaC beschichteten Graphitkomponenten zu verlängern.

Schutzmaßnahmen

Anwendung von sekundären Schutzschichten

Die Anwendung von sekundären Schutzschichten ist eine effektive Strategie, um TaC beschichtete Graphitteile vor Umweltschäden zu schützen. Diese Schichten wirken als Barriere und verhindern, dass Sauerstoff und Feuchtigkeit die darunterliegende Beschichtung erreichen. Techniken wie Pulverbeschichtung oder die Verwendung von Speziallacken schaffen eine harte, schützende Schicht, die Oxidation und Korrosion widersteht. Ich habe gesehen, dass diese Methode besonders gut in Hochtemperatur-Umgebungen funktioniert, wo die Primärbeschichtung allein nicht ausreichen kann.

Verwendung von oxidationsbeständigen Beschichtungen für Hochtemperatur-Umgebungen

Oxidationsbeständige Beschichtungen sind wesentlich, um diese Teile in sauerstoffreichen Hochtemperatureinstellungen zu schützen. Materialien wie zinkreiche Farben oder Epoxybeschichtungen bilden eine robuste Barriere gegen Oxidation. Darüber hinaus können anodisierende Verfahren die natürliche Oxidschicht auf bestimmten Materialien verbessern und ihre Verschleiß- und Korrosionsbeständigkeit weiter verbessern. In meiner Erfahrung sorgt die Kombination dieser Beschichtungen mit fortschrittlichen Techniken wie CVD für eine optimale Leistung und Langlebigkeit, auch unter schwierigsten Bedingungen.

Überwindung der Fertigungs- und Kostenanforderungen

Produktionsprozesse optimieren

Automatisierung in der Beschichtung

Automatisierung hat die Herstellung von taC beschichteten Graphitteilen revolutioniert. Ich habe Fortschritte bei der Sputter- und chemischen Dampfabscheidung (CVD) Technologien deutlich verbessert Präzision und Effizienz. Automatisierte Systeme gewährleisten eine konsequente Beschichtungsapplikation, reduzieren den menschlichen Fehler und verbessern die Skalierbarkeit. Dies ermöglicht es den Herstellern, qualitativ hochwertige Teile zu geringeren Kosten zu produzieren und sie für Industrien wie Luft- und Raumfahrt zugänglicher zu machen.

Reduzierung von Materialabfällen und Verbesserung der Effizienz

Die Reduzierung von Materialabfällen ist für eine kostengünstige Fertigung von entscheidender Bedeutung. Methoden wie Schlickersintern und Plasmaspritzen haben Versprechen bei der Minimierung von Abfällen gezeigt. Zum Beispiel:

- Lebenslauf Methode: Erzeugt kompakte, gleichmäßige Beschichtungen, bleibt jedoch teuer.

- Slurry Sintering Method: Bietet eine kostengünstige Lösung für die Großproduktion, obwohl die Gleichmäßigkeit eine Verbesserung erfordert.

- Plasmaspritzen Methode: Reduziert Abfälle, verbraucht aber hohe Energie.

Durch die Optimierung dieser Prozesse können die Hersteller die Effizienz verbessern und die Produktionskosten senken, ohne die Qualität zu beeinträchtigen.

Kooperationsforschung und Entwicklung

Partnerschaften mit materialwissenschaftlichen Experten

Zusammenarbeit zwischen Wissenschaft und Industrie eine wichtige Rolle bei der Bewältigung der Herausforderungen in der Fertigung spielen. Ich habe beobachtet, dass diese Partnerschaften Innovationen in TaC-Beschichtungstechnologien vorantreiben. Zum Beispiel arbeiten Forscher mit Herstellern zusammen, um Hybrid-Materialien und fortschrittliche Abscheidetechniken zu entwickeln. Diese Synergie beschleunigt die Einführung kostengünstiger Lösungen bei der Bewältigung von Problemen wie Sprödigkeit und thermischer Belastung.

Investitionen in innovative Fertigungstechnologien

Die Investition in modernste Technologien ist unerlässlich, um wettbewerbsfähig zu bleiben. Fortschritte bei Sputtern, CVD und Laserverkleidungen haben die Produktionskosten deutlich reduziert. Diese Verfahren verbessern die Präzision und Gleichmäßigkeit der Beschichtung und gewährleisten eine bessere Leistung in extremen Umgebungen. Zum Beispiel:

- Physikalische Gasphasenabscheidung (PVD): Bietet präzise Kontrolle über die Schichtdicke.

- Chemische Gasphasenabscheidung (CVD): Ablagerungen dichter, gleichmäßiger Beschichtungen bei niedrigeren Temperaturen.

- Laserverkleidung: Bietet hohe Härte und Verschleißfestigkeit, ideal für anspruchsvolle Anwendungen.

Diese Innovationen verbessern nicht nur die Effizienz, sondern machen auch die Großproduktion möglich.

Kosteneffiziente Lösungen

Skalierung der Produktion zur Kostensenkung

Die Skalierung der Produktion ist eine der effektivsten Möglichkeiten, die Kosten zu senken. Das Schlickersinterverfahren hat sich beispielsweise als kostengünstiger Ansatz zur Herstellung von TaC beschichteten Graphitteilen erwiesen. Dabei wird Graphit mit einem Kohlenstoff- und Tantalquellen enthaltenden Schlicker beschichtet, gefolgt von Hochtemperatursintern. Seine Skalierbarkeit und Wirtschaftlichkeit machen es zu einer praktischen Lösung für Industrien, die große Mengen dieser Komponenten benötigen.

Effizientes Luftstrommanagement bei der Herstellung

Effiziente Luftstrom-Management ist eine weitere Strategie, die ich für die Senkung der Kosten gefunden habe. Die Optimierung des Luftstroms während der Fertigung minimiert den Energieverbrauch, was zu sofortigen Einsparungen führt. Es verbessert auch die Effizienz der Extraktions- und Filtrationssysteme, verbessert die Produktqualität und Sicherheit. Darüber hinaus reduzieren intelligente Luftstromsteuerungssysteme Verschleiß und Wartungskosten. Diese Maßnahmen verbessern nicht nur die betriebliche Effizienz, sondern richten sich auch an umweltverträgliche Nachhaltigkeitsziele, indem der CO2-Fußabdruck reduziert wird.

Wartungs- und Leistungsoptimierung für TaC beschichtete Graphitteile

Regelmäßige Instandhaltungspraxis

Geplante Inspektionen zur Erkennung von Frühfehlern

Ich betone immer die Bedeutung regelmäßiger Inspektionen für die Aufrechterhaltung der leistung von TaC beschichteten Graphitteilen. Diese Inspektionen helfen, frühzeitige Verschleißerscheinungen, wie Mikrorisse oder Delaminierung, zu identifizieren, bevor sie in große Misserfolge treiben. Durch die Verwendung von zerstörungsfreien Prüfverfahren wie Ultraschall oder Röntgenanalyse wird sichergestellt, dass die strukturelle Integrität der Teile erhalten bleibt. Die Prüfung dieser Inspektionen in gleichbleibenden Abständen minimiert die unerwartete Ausfallzeit und verlängert die Lebensdauer der Komponenten.

Re-Coating- und Reparaturstrategien für kleinere Schäden

Geringere Schäden, wie Oberflächenerosion oder kleine Risse, können oft durch Rebeschichtung oder lokalisierte Reparaturen angesprochen werden. Ich habe festgestellt, dass das Aufbringen einer frischen Schicht von TaC-Beschichtung mit Techniken wie chemische Aufdampfung (CVD) die Schutzeigenschaften der Teile wiederherzustellen. Für kleine Reparaturen ist die Laserverkleidung besonders effektiv. Dieses Verfahren schmilzt TaC-Pulver auf den beschädigten Bereich und schafft eine nahtlose Verbindung, die die Verschleißfestigkeit erhöht. Diese Strategien verbessern nicht nur die Haltbarkeit, sondern reduzieren auch den Bedarf an kostspieligen Austauschen.

Optimierung der Betriebsbedingungen

Verringerung der Exposition gegenüber extremen Temperaturen

Die Betriebsbedingungen spielen bei der Langlebigkeit dieser Teile eine entscheidende Rolle. Ich empfehle, die Exposition bei extremen Temperaturen möglichst zu begrenzen. So können beispielsweise thermische Barrieren oder Isolierungen die Teile vor direkter Wärme abschirmen und die thermische Belastung reduzieren. Dieser Ansatz ist besonders bei Anwendungen wie Luft- und Raumfahrtantrieben von Vorteil, bei denen schnelle Temperaturschwankungen gemeinsam sind. Durch die Aufrechterhaltung einer stabilen thermischen Umgebung verringert sich das Risiko von Rißbildung und Delaminierung deutlich.

Durchführung kontrollierter Umgebungen, um Korrosion zu minimieren

Korrosion ist eine weitere Herausforderung, die die Leistung von TaC beschichteten Graphitteilen beeinträchtigen kann. Ich habe gesehen, dass die Implementierung von kontrollierten Umgebungen, wie Inertgaskammern oder Vakuumsysteme, effektiv die Exposition gegenüber korrosiven Elementen minimiert. Diese Setups verhindern, dass Sauerstoff und Feuchtigkeit die Teile erreichen, wodurch die Wahrscheinlichkeit der Oxidation und des chemischen Abbaus reduziert wird. In Industrien wie der Halbleiterfertigung, wo Präzision kritisch ist, sorgt die Aufrechterhaltung solcher Umgebungen für gleichbleibende Leistung und Zuverlässigkeit.

Verbesserung der Langlebigkeit

Verwendung von Reparatur-Kits für kleinere Schäden

Reparatur-Kits speziell für TaC beschichtete Graphitteile bieten eine bequeme Lösung für die Adressierung von kleinen Schäden. Diese Kits umfassen typischerweise Materialien wie TaC-Pulver und spezialisierte Klebstoffe, so dass schnelle und effektive Reparaturen. Ich habe festgestellt, dass mit diesen Kits nicht nur die Funktionalität wiederhergestellt wird, sondern auch die Ausfallzeiten reduziert, wodurch sie eine kostengünstige Option für Industrien mit engen Produktionsplänen.

Verbesserte Qualitätskontrolle während der Fertigung

Langlebigkeit beginnt mit Qualitätskontrolle während der Herstellung. Ich befürworte immer strenge Maßnahmen, um höchste Standards zu gewährleisten. Zu den wichtigsten Praktiken gehören:

- Erhaltung ultrahohe reinheit zur beseitigung von verunreinigungen, die die beschichtung schwächen.

- Verwendung fortgeschrittener Abscheidungstechniken wie CVD- oder physikalische Aufdampfung (PVD) für gleichmäßige beschichtungen.

- Adressierung von Adhäsionsproblemen durch Optimierung der thermischen Ausdehnungskompatibilität zwischen Beschichtung und Substrat.

Diese Maßnahmen verbessern die strukturelle Integrität der Teile und machen sie widerstandsfähiger gegen Verschleiß, Oxidation und thermische Belastung. Durch die Priorisierung der Qualitätskontrolle können Hersteller Komponenten liefern, die auch unter extremen Bedingungen zuverlässig arbeiten.

Fallstudien: Erfolgreiche Anwendungen von TaC beschichteten Graphitteilen

Aerospace Industry

Hochtemperaturantriebssysteme

Ich habe gesehen, TaC beschichtete Graphitteile zeichnen sich durch Luft- und Raumfahrtanwendungen aus, insbesondere in Hochtemperaturantriebssystemen. Diese Bauteile, wie Turbinenschaufeln und Motorgehäuse, müssen beständig sein extreme temperatures and pressures. Die TaC-Beschichtung bietet eine außergewöhnliche Beständigkeit gegen Oxidation und Verschleiß und verlängert die Lebensdauer dieser kritischen Teile deutlich. Zusätzlich reduziert die Leichtigkeit von Graphit im Vergleich zu Metallen das Gesamtgewicht von Antriebssystemen. Diese Gewichtsreduktion verbessert die Kraftstoffeffizienz, was ein wesentlicher Vorteil in der Luft- und Raumfahrttechnik ist.

- Zu den wichtigsten Anwendungen gehören:

- Turbinenschaufeln für Strahltriebwerke.

- Motorgehäuse, die thermischer Belastung standhalten.

- Hitzeschilde zum Schutz empfindlicher Geräte.

Verbesserte Leistung in extremen Umgebungen

In extremen Luft- und Raumfahrtumgebungen wird die Haltbarkeit von TaC beschichteten Graphitteilen noch deutlicher. Diese Beschichtungen werden entwickelt, um schnelle Temperaturschwankungen und hohe mechanische Beanspruchung zu handhaben. Beispielsweise bei Turbinenschaufeln minimiert die Beschichtung Verschleiß und Oxidation, wodurch eine gleichbleibende Leistung über längere Zeiträume gewährleistet wird. Diese Zuverlässigkeit ist für Luft- und Raumfahrtmissionen von entscheidender Bedeutung, bei denen auch kleinere Komponentenausfälle erhebliche Konsequenzen haben können. Die Kombination aus Leichtbau und verbesserter Haltbarkeit macht diese Teile in der modernen Luft- und Raumfahrttechnologie unverzichtbar.

Semiconductor Manufacturing

Verbesserte Haltbarkeit bei Plasmaätzprozessen

Bei der Halbleiterherstellung spielen TaC beschichtete Graphitteile eine wichtige Rolle bei Plasmaätzverfahren. Diese Verfahren beinhalten harte Bedingungen, darunter hohe Temperaturen und reaktive Gase. Die einzigartige TaC-Beschichtung verbessert die Haltbarkeit der Teile, so dass sie diesen strengen Umgebungen standhalten. Ich habe festgestellt, dass diese Haltbarkeit nicht nur Zuverlässigkeit gewährleistet, sondern auch die Häufigkeit von Teilersetzungen reduziert, was für die Aufrechterhaltung der Produktionseffizienz von entscheidender Bedeutung ist.

- Zu den Leistungen gehören:

- Verbesserte Prozessstabilität, was zu höheren Ausbeuten führt.

- Einheitliches Wärmemanagement, das die Produktqualität optimiert.

- Verminderte Kontaminationsrisiken, die eine gleichbleibende Leistung gewährleisten.

Reduzierung der Ausfallzeiten durch Verschleiß

Ausfallzeiten in der Halbleiterfertigung können teuer sein. TaC beschichtete Graphitteile mildern dieses Problem durch außergewöhnliche Hitzebeständigkeit und Langlebigkeit. Ihre Fähigkeit, anspruchsvolle thermische Umgebungen zu ertragen, minimiert Verschleiß und reduziert den Bedarf an häufiger Wartung. Diese Zuverlässigkeit führt zu weniger Produktionsunterbrechungen, was für die hohen Anforderungen der Halbleiterindustrie wesentlich ist.

Energy Sector

Anwendungen in Kernreaktoren und Brennstoffzellen

Der Energiesektor profitiert deutlich von der Verwendung von TaC beschichteten Graphitteilen, insbesondere in Kernreaktoren und Brennstoffzellen. In Kernreaktoren dienen diese Teile als Moderatoren und Strukturkomponenten. Die TaC-Beschichtung schützt vor Oxidation und Abbau und sorgt für Sicherheit und Effizienz in Hochtemperatur- und korrosiven Umgebungen. Dieser Schutz ist für die Aufrechterhaltung der Integrität der Reaktorkomponenten im Laufe der Zeit entscheidend.

In Brennstoffzellen verbessern die verbesserten thermischen Eigenschaften von TaC beschichtetem Graphit die Energieeffizienz. Diese Beschichtungen tragen zur Langlebigkeit der Komponenten bei, wodurch sie für erneuerbare Energien zuverlässiger sind. Ich habe festgestellt, dass diese Zuverlässigkeit besonders wichtig ist, da sich der Energiesektor auf nachhaltige Lösungen verlagert.

Erhöhte Lebensdauer von Bauteilen unter harten Bedingungen

Harsh-Bedingungen, wie sie in Kernreaktoren vorkommen, erfordern Materialien, die extremen Belastungen standhalten können. TaC beschichtete Graphitteile erfüllen diese Herausforderung durch einen robusten Schutz gegen Oxidation und thermischen Abbau. Diese Haltbarkeit erhöht die Lebensdauer der Reaktorkomponenten und reduziert den Bedarf an häufigen Austauschen. Die verbesserte thermische Stabilität dieser Teile trägt auch zu einer verbesserten Reaktorleistung bei und gewährleistet eine gleichbleibende Energieleistung.

TaC beschichtete Graphitteile stehen vor großen Herausforderungen, einschließlich Materialbeschränkungen, Umweltfaktoren und Fertigungskomplexitäten. Ich habe gesehen, dass Fortschritte in Beschichtungstechniken, Materialinnovationen und optimierten Fertigungsprozessen praktische Lösungen für diese Themen bieten. Real-world-Anwendungen, wie in der Luft- und Halbleiterindustrie, zeigen ihr Potenzial, eine optimale Leistung zu erzielen. Die Bewältigung dieser Herausforderungen ist für Industrien, die von Hochleistungsmaterialien abhängen, wichtig, um in anspruchsvollen Umgebungen zu leben.

FAQ

Wofür werden TaC beschichtete Graphitteile verwendet?

TaC beschichtete Graphitteile sind in Industrien wie Luft- und Raumfahrt, Halbleiterbau und Energie unerlässlich. Sie widerstehen extremen Temperaturen, widerstehen Oxidation und bieten Haltbarkeit in rauen Umgebungen. Ich habe gesehen, wie sie in Turbinenschaufeln, Plasmaätzen und Kernreaktoren verwendet werden.

Warum knacken TaC-Beschichtungen?

Geringe treten aufgrund von Sprödigkeits- und Wärmedehnungsfehlern zwischen TaC-Beschichtung und Graphitsubstrat auf. Diese Spannungen schwächen die Bindung insbesondere bei schnellen Temperaturänderungen. Ich empfehle mehrschichtige Beschichtungen oder Additive zur Verbesserung der Haftung und zur Verringerung der Sprödigkeit.

Wie kann eine Oxidation von TaC-Beschichtungen verhindert werden?

Oxidationsbeständige Beschichtungen oder sekundäre Schutzschichten können TaC-Beschichtungen vor Sauerstoffbelichtung abschirmen. Ich habe festgestellt, dass kontrollierte Umgebungen wie Inertgaskammern auch Oxidationsrisiken in Hochtemperaturanwendungen minimieren.

Sind TaC beschichtete Graphitteile teuer zu produzieren?

Ja, die Herstellung beinhaltet kostspielige verfahren wie chemische aufdampfung (CVD) und hochreine Materialien. Skalierung der Produktion und Automatisierung von Beschichtungsanwendungen können die Kosten senken. Ich habe das Slurry-Sintern als eine kostengünstigere Alternative für die Großproduktion gesehen.

Wie pflege ich TaC beschichtete Graphitteile?

Regelmäßige Inspektionen und die Nachbeschichtung kleiner Schäden verlängern ihre Lebensdauer. Ich schlage vor, Reparatur-Kits für kleine Risse zu verwenden und kontrollierte Umgebungen zu implementieren, um die Exposition gegenüber korrosiven Elementen zu reduzieren.

Welche Branchen profitieren am meisten von TaC beschichteten Graphitteilen?

Luft- und Raumfahrt-, Halbleiter- und Energiesektoren verlassen sich stark auf diese Teile. Ich habe ihre Verwendung in Jet-Motoren, Plasmaätzen und Kernreaktoren aufgrund ihrer Haltbarkeit und Beständigkeit gegen extreme Bedingungen beobachtet.

Können TaC Beschichtungen schnelle Temperaturänderungen bewältigen?

Schnelle Temperaturänderungen können thermische Belastung und Delaminierung verursachen. Ich empfehle Hybridmaterialien oder mehrschichtige Beschichtungen, um die thermische Stabilität zu verbessern. Diese Innovationen reduzieren das Risiko von strukturellen Ausfällen in anspruchsvollen Anwendungen.

Was sind die Alternativen zu TaC Beschichtungen?

Alternativen sind andere feuerfeste Beschichtungen wie HfC (Hafniumcarbid) oder ZrC (Zirkoniumcarbid). Allerdings habe ich festgestellt, dass TaC überlegene Oxidationsbeständigkeit und thermische Stabilität bietet, so dass es die bevorzugte Wahl für Hochleistungsanwendungen.