Composite de carbono reforzado es un material notable conocido por su fuerza y durabilidad excepcionales. Al integrar fibras de carbono, que son cinco veces más fuertes y dos veces más rígidos que el acero, con una matriz de carbono, forma una fibra de carbono reforzado capaz de soportar condiciones extremas. Este material avanzado ofrece una excelente resistencia al calor, por lo que es una opción preferida para aplicaciones de ingeniería aeroespacial y de vanguardia. Al comparar carbono composite vs fibra de carbono, el compuesto de carbono reforzado destaca por su relación de fuerza a peso superior y propiedades únicas. Obtención de información lo que es compuesto de carbono destaca su papel indispensable en las industrias que exigen precisión y resiliencia, donde el rendimiento justifica carbono reforzado.

Key Takeaways

- Composite de carbono reforzado combina fibras de carbono con una matriz de carbono, ofreciendo una fuerza y resistencia al calor excepcionales, lo que lo hace ideal para aeroespacial y aplicaciones avanzadas de ingeniería.

- La preparación de las fibras de carbono es crucial; seleccionar el tipo adecuado y organizarlas adecuadamente mejora el rendimiento de composite bajo estrés y condiciones extremas.

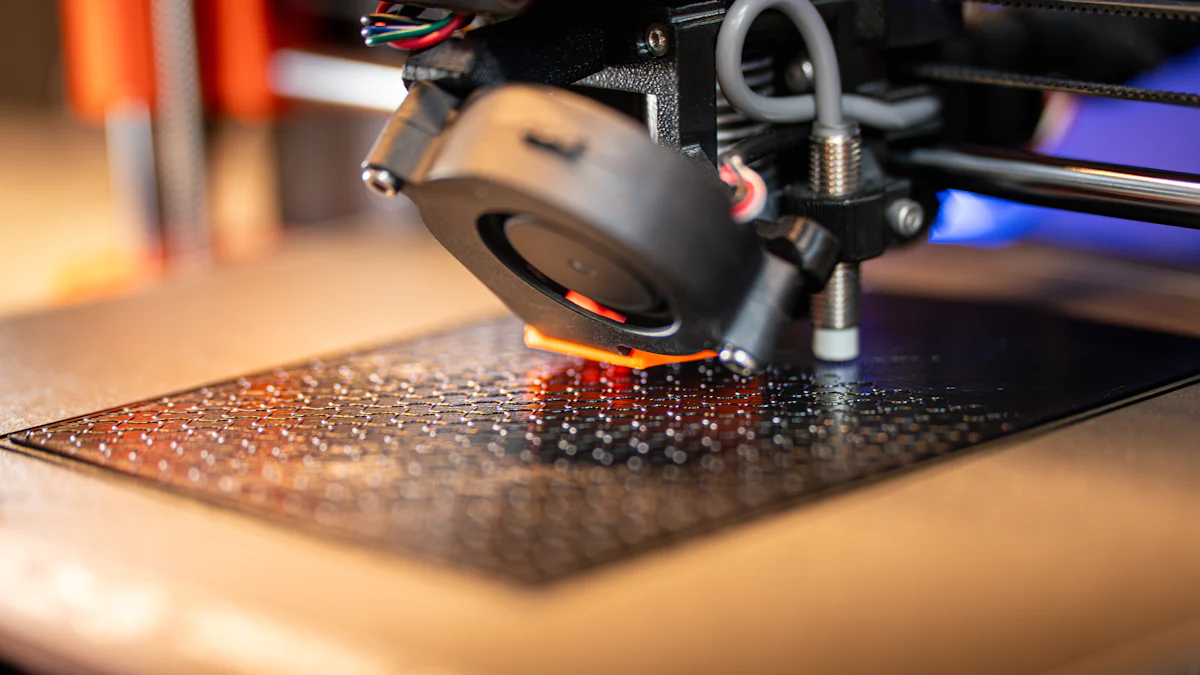

- Impregnar las fibras de carbono con resina es un paso clave que garantiza un fuerte vínculo y una estructura uniforme, estableciendo el escenario para el proceso de carbonización que transforma la resina en una matriz de carbono robusta.

- La densificación a través de ciclos repetidos de impregnación y carbonización aumenta la densidad y fuerza del compuesto, lo que le permite soportar altas temperaturas y estrés mecánico.

- Los tratamientos finales de mecanizado y superficie aumentan la forma del compuesto y la protegen de factores ambientales, garantizando durabilidad y fiabilidad en aplicaciones exigentes.

- Comprender el meticuloso proceso de fabricación de compuestos de carbono reforzado destaca su papel indispensable en las industrias donde el rendimiento y la precisión son críticos.

Paso 1: Preparando las fibras de carbono

La fundación de un reinforced carbon carbon composite yace en sus fibras de carbono. Estas fibras sirven como columna vertebral, proporcionando al material su fuerza y rigidez excepcionales. Preparar estas fibras implica una selección cuidadosa y un arreglo preciso para asegurar que el compuesto final cumpla con los estándares de rendimiento deseados.

Selección y Arreglamiento de fibras de carbono

Tipos de fibras de carbono utilizadas en compuesto de carbono reforzado

Las fibras de carbono vienen en varias formas, cada una ofrece propiedades únicas. Las fibras de alta resistencia, a menudo utilizadas en aplicaciones aeroespaciales, proporcionan una fuerza de tracción superior. Por otro lado, las fibras de alto modulo sobresalen en rigidez, haciéndolos ideales para aplicaciones que requieren rigidez. Los fabricantes suelen elegir fibras basadas en las demandas específicas del compuesto, como la resistencia al calor o el rendimiento mecánico.

Las fibras de carbono se combinan típicamente con otros materiales para mejorar sus propiedades. Por ejemplo, cuando se mezclan con grafito, crean un compuesto capaz de soportar temperaturas extremas. Esta combinación es particularmente valiosa en industrias como el aeroespacial, donde los materiales deben soportar entornos duros sin comprometer la integridad estructural.

Métodos para la organización de fibras para garantizar la integridad estructural

Arreglar las fibras de carbono correctamente es crucial para lograr un rendimiento óptimo. Los fabricantes utilizan varios métodos para alinear las fibras, asegurando que el compuesto pueda manejar el estrés de manera efectiva. Las técnicas comunes incluyen:

- Alineación unilateral: Los fibras se organizan en una sola dirección para maximizar la fuerza a lo largo de ese eje. Este método se utiliza a menudo en aplicaciones que requieren alta resistencia a la tensión.

- Tejer o trenzar: Los fibras se entrelazan para crear una estructura similar a la tela. Este enfoque mejora la durabilidad y proporciona fuerza multidireccional.

- Capa: Múltiples capas de fibras se apilan en diferentes orientaciones. Esta técnica equilibra la fuerza y la rigidez en todas las direcciones.

Cada método de arreglo contribuye al rendimiento general del compuesto. Por ejemplo, la alineación unidireccional ofrece una fuerza excepcional en una dirección, mientras que las estructuras tejidas proporcionan propiedades más equilibradas. Al adaptar el arreglo a la aplicación, los fabricantes aseguran que el compuesto cumple con requisitos específicos.

“La disposición de las fibras de carbono impacta directamente las propiedades mecánicas del compuesto, lo que lo convierte en un paso crítico en el proceso de fabricación. ”

Paso 2: Creación de la matriz de carbono

El matriz de carbono forma el marco esencial que une las fibras de carbono juntas en un reinforced carbon carbon composite. Este paso implica dos procesos críticos: impregnar las fibras con resina y convertir la resina en carbono a través de la carbonización. Estos procesos aseguran que el compuesto logra su notable fuerza y estabilidad térmica.

Fibras embarazadas con resina

El proceso de impregnación comienza saturando las fibras de carbono con una resina, que actúa como precursor de la matriz de carbono. Este paso es crucial para crear una estructura uniforme y estable.

Función de la resina como precursor de la matriz de carbono

Resin sirve de base para la matriz de carbono. penetra los espacios entre las fibras de carbono, asegurando un fuerte vínculo y distribución uniforme. Las resinas de uso común incluyen resinas fenólicas y epoxi, conocidas por su capacidad de soportar altas temperaturas y estrés mecánico. Una vez aplicado, la resina no sólo contiene las fibras en su lugar, sino que también las prepara para la siguiente etapa de transformación.

“El papel de la resina se extiende más allá de la unión; establece el escenario para el proceso de carbonización, donde se transforma en una matriz de carbono robusta. ”

Los fabricantes controlan cuidadosamente la aplicación de resina para evitar vacíos o puntos débiles en el compuesto. Técnicas como impregnación asistida por vacío o métodos asistidos por presión aseguran una saturación completa. Estos métodos aumentan la integridad estructural y el rendimiento del compuesto en condiciones extremas.

Proceso de Carbonización

Después de la impregnación, la resina sufre la carbonización, un proceso que la convierte en carbono. Esta transformación es vital para lograr la resistencia y durabilidad de alta temperatura del compositor.

Calefacción y conversión de resina en carbono

El proceso de carbonización implica calentar las fibras impregnadas de resina en un ambiente controlado. Las temperaturas suelen oscilar entre 1.000°C y 2.000°C. Durante este proceso, la resina se descompone, liberando compuestos volátiles y dejando atrás una estructura de carbono sólida. Este paso requiere precisión para garantizar las formas de matriz de carbono sin defectos.

“La pirolisis de baja temperatura, un método estudiado en diversas industrias, demuestra la importancia de la calefacción controlada para transformar materiales orgánicos en estructuras de carbono estables. ”

La matriz de carbono resultante mejora la capacidad del compuesto para soportar el calor extremo y el estrés mecánico. Esta propiedad lo hace indispensable para aplicaciones como discos de freno de aviones, donde los materiales deben realizar de forma fiable en condiciones intensas.

Al combinar la impregnación de resina con la carbonización precisa, los fabricantes crean una matriz de carbono que complementa la fuerza de las fibras de carbono. Esta sinergia resulta en una reinforced carbon carbon composite capaz de satisfacer las exigencias de la ingeniería avanzada y las industrias aeroespaciales.

Paso 3: Densificación y terminación

El paso final para crear un reinforced carbon carbon composite implica densificación y acabado. Esta etapa mejora la densidad, la fuerza y las propiedades superficiales del material, asegurando que satisface las exigencias rigurosas de las aplicaciones avanzadas. Los fabricantes emplean técnicas precisas para lograr las características estructurales y funcionales deseadas.

Impregnación y Carbonización repetidas

La densificación comienza con ciclos repetidos de impregnación y carbonización. Estos ciclos llenan los poros dentro del composite, aumentando su densidad y fuerza mecánica.

Alcanzar la densidad y la fuerza deseadas

Los fabricantes impregnan el compuesto con sustancias ricas en carbono, como las parcelas o resinas. Estos materiales penetran en la estructura porosa, llenando vacíos y reforzando la matriz. Después de la impregnación, el compuesto sufre la carbonización a altas temperaturas. Este proceso convierte el material impregnado en carbono, consolidando aún más la estructura.

“El proceso de densificación a menudo implica múltiples ciclos para asegurar la uniformidad y eliminar la variabilidad en las propiedades del compuesto. ”

También se emplean técnicas avanzadas, como la Infiltración de Vapor Químico (CVI) o la Deposición de Vapor Químico (CVD). These methods introduce carbon from gaseous precursors, depositing it within the composite. CVI y CVD potencian el rendimiento térmico y mecánico del material, haciéndolo adecuado para entornos extremos.

Los ciclos repetidos de impregnación y carbonización permiten a los fabricantes ajustar la densidad y fuerza del compuesto. Esta precisión asegura que el material pueda soportar altas condiciones de estrés y temperatura, lo que lo hace indispensable para aplicaciones aeroespaciales e industriales.

Tratamiento final de mecanizado y superficie

Una vez alcanzada la densidad y la fuerza deseadas, el compuesto se somete a mecanizado final y tratamiento superficial. Estos pasos refinan la forma del material y realzan sus propiedades superficiales.

Forma y aplicación de revestimientos protectores

El mecanizado implica cortar, moler y conformar el compuesto para cumplir con requisitos específicos de diseño. Los fabricantes utilizan herramientas y técnicas avanzadas para lograr dimensiones precisas y superficies lisas. Este paso asegura que el compuesto encaja perfectamente en su aplicación prevista.

Después del mecanizado, se aplican tratamientos superficiales para proteger el compuesto de factores ambientales. Los revestimientos protectores, como carburo de silicio o capas cerámicas, aumentan la resistencia del material a la oxidación y el desgaste. Estos revestimientos extienden la vida útil del compuesto y mantienen su rendimiento en condiciones duras.

“Los tratamientos superficiales desempeñan un papel crucial en la preservación de la integridad del compuesto, especialmente en entornos de alta temperatura y corrosivo. ”

La combinación de mecanizado y tratamiento superficial garantiza que el compuesto cumple con los estándares funcionales y estéticos. Estos acabados preparan el material para su uso en industrias exigentes, donde la fiabilidad y durabilidad son primordiales.

Al completar los procesos de densificación y acabado, los fabricantes crean un reinforced carbon carbon composite que sobresale en resistencia, resistencia al calor y durabilidad. Este material avanzado continúa impulsando la innovación en los sectores aeroespacial, automotriz y otros de alto rendimiento.

El compuesto de carbono reforzado emerge como un material innovador a través de su meticuloso proceso de fabricación. Al preparar fibras de carbono, crear la matriz de carbono y completar la densificación y el acabado, este compuesto logra una resistencia térmica sin igual. Sus aplicaciones se extienden a través de industrias como aeroespaciales, puertos de motor e ingeniería civil, donde la precisión y durabilidad son primordiales. Por ejemplo, los motores aprovechan este material para reducir el peso manteniendo la integridad estructural, mejorando el rendimiento en la pista. Comprender la creación de compuestos reforzados de carbono subraya los avances de innovación en ingeniería y tecnología.

FAQ

¿Qué formas de refuerzo de fibra de carbono existen?

El refuerzo de fibra de carbono existe en varias formas, cada una adaptada a aplicaciones específicas. Los tipos comunes incluyen polímeros reforzados con fibra de carbono (CFRP), que combina fibras de carbono con una matriz de polímero para materiales ligeros y fuertes. Composites de fibra de carbono integrar fibras de carbono con diferentes matrices, ofreciendo versatilidad en propiedades mecánicas y térmicas. Composites reforzados de carbono destacan por su capacidad de soportar temperaturas extremas, haciéndolos ideales para la ingeniería aeroespacial y de alto rendimiento.

¿Cómo el compuesto reforzado de carbono-carbono difiere de otros compuestos de carbono?

El compuesto reforzado de carbono-carbono se distingue a través de su combinación única de fibras de carbono y una matriz de carbono. Esta estructura proporciona resistencia al calor excepcional y fuerza mecánica. A diferencia de otros compuestos de carbono, que pueden utilizar matrices de polímero o cerámica, los compuestos reforzados de carbono sobresalen en entornos de alta temperatura, como sistemas de freno de aeronaves y boquillas de cohete.

¿Por qué es esencial el proceso de carbonización en la fabricación?

El proceso de carbonización transforma la resina en carbono, creando la robusta matriz de carbono que une las fibras. Este paso asegura que el compuesto logra su estabilidad de alta temperatura y fuerza mecánica. Sin carbonización, el material carecería de la durabilidad y el rendimiento necesarios para aplicaciones exigentes.

“La carbonización es la piedra angular de la producción de compuestos de carbono reforzado, permitiendo que el material resista condiciones extremas. ”

¿Qué industrias se benefician más de los compuestos reforzados de carbono?

Las industrias que requieren materiales con altas ratios de resistencia a peso y resistencia térmica benefician significativamente. Aerospace se basa en estos compuestos para componentes como escudos de calor y discos de freno. Las Motorsports las usan para reducir el peso del vehículo manteniendo la integridad estructural. Otros sectores, como semiconductores y metalurgia, también aprovechan sus propiedades avanzadas para aplicaciones especializadas.

¿Cómo se arreglan las fibras de carbono para garantizar la integridad estructural?

Fabricantes organizan fibras de carbono usando métodos como alineación unidireccional, tejido o trenzado, and capas. La alineación unilateral maximiza la fuerza a lo largo de un solo eje, mientras que el tejido crea durabilidad multidireccional. La capa equilibra la fuerza y la rigidez en todas las direcciones. Estos arreglos garantizan que el composite satisfaga requisitos específicos de desempeño.

¿Qué papel juega la resina en el proceso de fabricación?

La resina actúa como precursor de la matriz de carbono. Satura las fibras de carbono, creando una estructura uniforme y un vínculo fuerte. Durante la carbonización, la resina se convierte en carbono, formando la matriz que mejora las propiedades mecánicas y térmicas del compuesto. Resinas como fenólico y epoxi se utilizan comúnmente para su resistencia al calor y estabilidad.

¿Cómo mejora la densificación las propiedades del compuesto?

La densificación implica ciclos repetidos de impregnación y carbonización. Estos ciclos llenan los poros dentro del composite, aumentando su densidad y fuerza. Técnicas avanzadas como Infiltración de vapor químico (CVI) mejorar el rendimiento del material depositando carbono de precursores gaseosos. Este proceso garantiza que el compuesto puede soportar altas condiciones de estrés y temperatura.

¿Qué tratamientos superficiales se aplican a los compuestos reforzados de carbono?

Los tratamientos de superficie protegen el compuesto de factores ambientales como la oxidación y el desgaste. Los fabricantes aplican revestimientos tales como carburo de silicio or capas cerámicas mejorar la resistencia a la corrosión y las altas temperaturas. Estos tratamientos extienden la vida útil del material y mantienen su rendimiento en condiciones duras.

¿Por qué es caro el compuesto de carbono reforzado?

El proceso de producción implica múltiples pasos precisos, incluyendo carbonización, densificación y tratamiento superficial. Cada paso requiere tecnología avanzada y experiencia, contribuyendo al costo del material. Sin embargo, sus propiedades excepcionales, como la resistencia al calor y la fuerza, justifican la inversión para industrias que exigen materiales de alto rendimiento.

¿Se pueden personalizar los compuestos de carbono reforzados para aplicaciones específicas?

Sí, los fabricantes pueden adaptar las propiedades del compuesto ajustando los arreglos de fibra, los tipos de resina y los ciclos de densificación. La personalización asegura que el material cumple con las demandas únicas de aplicaciones, ya sea para el aeroespacial, los puertos o el uso industrial. Esta flexibilidad destaca la versatilidad y el valor del material en ingeniería avanzada.