Los materiales avanzados desempeñan un papel crucial en la seguridad y eficiencia de las centrales nucleares. Entre ellos, CVD SiC Coating Graphite emerge como una innovación innovadora. Su capacidad para soportar condiciones extremas hace que sea una opción preferida para graphite nuclear parts. Los estudios han demostrado su impacto transformador:

- Los compuestos de SiC/SiC mostraron una reducción mínima de las propiedades mecánicas después de la irradiación de neutrones, con el modulo de Young reducido sólo hasta 18%.

- El comportamiento de inflamación CVD SiC bajo irradiación reveló una ligera anisotropía debido a la microcracking y la arquitectura de fibra, demostrando su durabilidad.

Esta tecnología aborda retos críticos en las centrales nucleares coreanas. Mejora la resiliencia de los componentes, asegurando la fiabilidad operacional a largo plazo.

Key Takeaways

- CVD Los revestimientos SiC hacen que las partes nucleares sean más fuertes manipulando calor, radiación y químicos. Esto les mantiene trabajando bien durante mucho tiempo.

- Estos revestimientos reducen las necesidades de reparación y ayudan a las piezas duran más tiempo. Esto mejora cómo funcionan las centrales nucleares.

- Pruebas especiales prueban que los revestimientos CVD SiC funcionan bien en condiciones difíciles. Cumplen normas de seguridad para uso nuclear.

- CVD Los revestimientos SiC son mejores que los materiales antiguos. Protegen contra el óxido y el daño al calor, haciendo que los reactores sean más seguros.

- Más industrias están utilizando la tecnología CVD SiC rápidamente. Esto demuestra que puede ayudar a mejorar los materiales en el futuro.

Desafíos en los componentes de las centrales nucleares

Estrés de alta temperatura y degradación térmica

Los componentes de centrales nucleares funcionan bajo temperaturas extremas. Estas condiciones causan estrés térmico, lo que puede llevar a la deformación o fracaso material. Los entornos de alta temperatura también aceleran la degradación térmica, reduciendo la vida útil de las partes críticas. Los estudios han demostrado que la medición precisa de la temperatura es esencial para evaluar el estrés térmico. Por ejemplo, una simulación numérica de tubería nuclear puso de relieve la importancia de los datos de temperatura local para evaluar los niveles de estrés. Esta investigación utilizó dinámicas de fluido computacional y función de Green para analizar los efectos del calor en los materiales.

| Study Title | Focus | Conclusiones |

|---|---|---|

| Simulación numérica de temperatura y estrés térmico para tuberías nucleares | Efectos de estrés de alta temperatura en la tubería nuclear | Evalua el estrés térmico utilizando dinámicas de fluidos computacionales y la función de Green, destacando la importancia de la medición precisa de temperatura local y su impacto en la evaluación del estrés térmico. |

Materiales innovadores como CVD SiC Coating El grafito proporciona una solución. Estos revestimientos aumentan la estabilidad térmica de los componentes, asegurando que se realicen de forma fiable incluso en condiciones extremas.

Usar material inducido por radiación

La exposición a la radiación impacta significativamente la durabilidad de los componentes nucleares. Con el tiempo, la radiación causa cambios estructurales en los materiales, lo que da lugar a desgaste y menor rendimiento. Las técnicas avanzadas de modelado y experimental han mejorado la comprensión de estos mecanismos de degradación. Los investigadores utilizan herramientas como aceleradores de haz de iones y estudios computacionales para examinar cómo los materiales responden a la radiación. Los estudios posteriores a la radiación también revelan ideas sobre la estabilidad térmica, ayudando a optimizar el rendimiento del material.

- Las metodologías avanzadas de modelado y las técnicas de caracterización aumentan la comprensión de los mecanismos de degradación de los materiales nucleares.

- El comportamiento de aneación post-irradiación es crucial para comprender la estabilidad térmica y optimizar los protocolos de aniquilación.

- Aceleradores de haz de iones de laboratorio y estudios computacionales investigan las respuestas materiales bajo irradiación.

CVD SiC Coating Graphite ofrece una resistencia superior al desgaste inducido por radiación. Su estructura robusta minimiza los daños y extiende la vida operacional de los componentes nucleares.

Corrosión e inestabilidad química en entornos de reactores

Los entornos de reactores exponen materiales a sustancias químicas corrosivas y alta humedad. Estas condiciones debilitan los componentes, comprometiendo su seguridad y eficiencia. La selección de materiales desempeña un papel fundamental en la solución de este desafío. Los ingenieros deben elegir materiales que resistan la corrosión manteniendo la integridad estructural. En el cuadro que figura a continuación se resumen los principales desafíos en la durabilidad de los componentes de las centrales nucleares.

| Tipo de desafío | Descripción |

|---|---|

| Selección de materiales | La elección de materiales es fundamental para garantizar la longevidad y fiabilidad de los componentes en las centrales nucleares. |

| Irradiation Effects | Los componentes están sometidos a radiación, que puede degradar los materiales con el tiempo, afectando su durabilidad. |

| Soluciones de ingeniería avanzada | Es necesario adoptar enfoques innovadores de ingeniería para mejorar la durabilidad de los componentes bajo tensiones operacionales. |

CVD SiC Coating Graphite destaca en tales entornos. Su estabilidad química y resistencia a la corrosión lo convierten en una opción ideal para los componentes del reactor, garantizando la fiabilidad a largo plazo.

La demanda de fiabilidad y seguridad a largo plazo

Las centrales nucleares requieren componentes que puedan funcionar de forma fiable durante períodos prolongados. La demanda de fiabilidad a largo plazo se deriva del papel crítico que desempeñan estas instalaciones en la producción de energía y la seguridad pública. Todo fracaso en componentes clave podría dar lugar a riesgos importantes, como las horas de inactividad operacionales o los peligros de seguridad. Los ingenieros e investigadores priorizan materiales y tecnologías que mejoran la durabilidad y reducen la probabilidad de fracaso.

Probabilistic Safety Assessments (PSA) proporciona un enfoque sistemático para evaluar los riesgos en las centrales nucleares. Estas evaluaciones utilizan metodologías cuantitativas para identificar posibles escenarios de fracaso y sus consecuencias. Las técnicas clave incluyen el Análisis del Árbol de Evento (ETA) y el Análisis del Árbol Fault (TLC). ETA examina la secuencia de eventos tras un incidente iniciador, mientras que el TLC identifica causas profundas de fallos del sistema. Juntos, estos métodos ofrecen una comprensión completa de los riesgos, permitiendo a los ingenieros diseñar sistemas más seguros.

Nota: Recopilación de datos y análisis de sensibilidad son componentes esenciales de PSA. Garantizan que las evaluaciones de riesgos se basen en información precisa y fiable.

CVD SiC Coating Graphite aborda la necesidad de una fiabilidad a largo plazo ofreciendo una durabilidad excepcional. Su resistencia a altas temperaturas, radiación y corrosión química garantiza que los componentes mantengan su integridad con el tiempo. Esta tecnología minimiza el desgaste y la degradación, reduciendo la frecuencia de mantenimiento y sustitución. Al extender la vida útil de partes críticas, contribuye a la seguridad y eficiencia generales de las centrales nucleares.

La integración de materiales avanzados como CVD SiC Coating Graphite se alinea con el enfoque de la industria en seguridad y fiabilidad. Estas innovaciones no sólo satisfacen las exigencias actuales, sino que también sientan una base para los avances futuros en la tecnología nuclear.

Comprensión CVD SiC Coating Technology

El proceso de Deposición de Vapor Químico (CVD) explicó

Deposición de vapor químico (CVD) es una técnica sofisticada utilizada para crear recubrimientos de alto rendimiento. Este proceso implica la reacción de precursores gaseosos en un entorno controlado. Estos gases se descomponen o reaccionan en un sustrato calentado, formando una capa de recubrimiento fino y sólido. La temperatura y la presión dentro de la cámara están cuidadosamente reguladas para garantizar la deposición uniforme.

CVD ofrece varias ventajas sobre otros métodos de revestimiento. Permite un control preciso sobre el espesor, la composición y la estructura del revestimiento. Esta precisión garantiza que el material resultante satisfaga los requisitos específicos de aplicaciones exigentes, como las de los reactores nucleares. Además, CVD puede depositar una amplia gama de materiales, incluyendo cerámica como carburo de silicio (SiC), que son conocidos por su dureza y durabilidad excepcionales.

Tip: La capacidad de personalizar los revestimientos hace de CVD una opción preferida para industrias que requieren materiales de alto rendimiento.

Propiedades de CVD Recubrimientos SiC: térmico, químico y mecánico

CVD SiC recubrimientos exhiben propiedades notables que los hacen ideales para aplicaciones nucleares. Estos revestimientos demuestran una estabilidad térmica excepcional, manteniendo su integridad incluso a temperaturas extremas. Por ejemplo, los estudios muestran que la dureza de los revestimientos CVD SiC sigue siendo alta, con valores de 29 GPa a 1300°C y 23 GPa a 1350° C. El módulo también se mantiene robusto, midiendo 316 GPa a 1300°C y 283 GPa a 1350°C. Estas propiedades aseguran que los revestimientos puedan soportar el calor intenso generado en los reactores nucleares.

| Propiedad | Valor a 1300°C | Valor a 1350°C |

|---|---|---|

| Hardness (GPa) | 29 | 23 |

| Modulus (GPa) | 316 | 283 |

| Creep Behavior | Observados | No especificado |

| Tamaño de la abuela (μm) | 0.2 – 0.4 | 0.5 – 1.0 |

| Orientación | [111] | [220] |

Químicamente, CVD Los revestimientos SiC resisten la corrosión y mantienen la estabilidad en ambientes duros. Esta resistencia los hace adecuados para los componentes del reactor expuestos a sustancias químicas corrosivas. Mecánicamente, estos revestimientos ofrecen alta resistencia y fiabilidad. Las pruebas de presión interna revelan que su fuerza correlaciona con la temperatura de microestructura y deposición. El módulo Weibull, una medida de fiabilidad de recubrimiento, también destaca su eficacia en el mantenimiento de la integridad estructural.

| Propiedad | Método de medición | Conclusiones |

|---|---|---|

| Strength | Pressurización interna | Discussed in relation to microstructure and deposition temperature |

| Weibull Modulus | Medida | Correlacionado con superficie efectiva y fiabilidad de recubrimiento |

Beneficios de CVD SiC Coating Graphite sobre materiales tradicionales

CVD SiC Coating Graphite ofrece ventajas significativas sobre los materiales tradicionales. Un beneficio importante es su capacidad para reducir la infiltración de sal de fluoruro fundido en grafito. Los estudios muestran que el grafito modificado (IG-110-2) con la infiltración CVD SiC limita el revestimiento a sólo 0.26 wt% debajo de 5 atm, en comparación con 13.5 wt% en grafito uncoado debajo de 1,5 lm. Esta reducción mejora el rendimiento del material en entornos nucleares.

- El revestimiento compuesto de carbono SiC/glassy proporciona una resistencia superior a la infiltración de sal fundida, por lo que es una excelente capa protectora para el grafito nuclear.

- IG-110 modificado con revestimiento SiC demuestra una mejor resistencia a la oxidación y propiedades de barrera de sal fundida que IG-110 desnuda. Esta mejora resulta de la densa capa SiC y el efecto de llenado de partículas SiC en los poros.

- Los revestimientos SiC son fundamentales para proteger los materiales basados en carbono en los reactores nucleares. Su resistencia a la corrosión y compatibilidad con las propiedades de expansión térmica garantizan la fiabilidad a largo plazo.

CVD Los revestimientos SiC también superan otros métodos de revestimiento debido a la precisión del proceso CVD. Este método permite un control exacto sobre la composición, el espesor y la morfología del revestimiento. Los revestimientos resultantes son excepcionalmente duros e impermeables, proporcionando una protección eficaz contra la corrosión y el desgaste. Estas cualidades hacen de CVD SiC Coating Graphite una opción superior para aplicaciones nucleares.

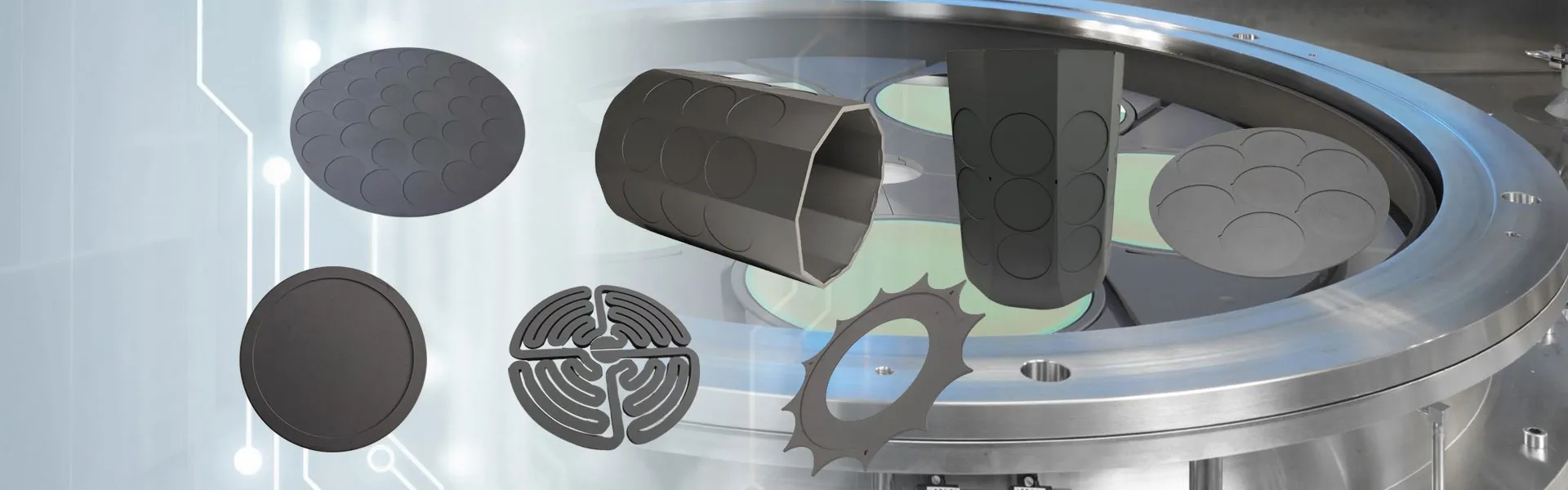

Aplicaciones de CVD Recubrimientos SiC en diversas industrias

CVD Recubrimientos SiC han revolucionado múltiples industrias ofreciendo durabilidad inigualable, estabilidad térmica y resistencia química. Sus propiedades únicas los hacen indispensables en entornos donde los materiales enfrentan condiciones extremas. A continuación se encuentran algunas industrias clave donde estos revestimientos juegan un papel vital:

1. Nuclear Energy

CVD Los revestimientos de SiC aumentan el rendimiento de componentes críticos en los reactores nucleares. Estos recubrimientos protegen partes de grafito de daño a la radiación, corrosión química y estrés de alta temperatura. Su capacidad para mantener la integridad estructural en condiciones extremas garantiza la seguridad y eficiencia de las centrales nucleares.

Example: En reactores de sal fundida, los revestimientos CVD SiC evitan la infiltración de sales fundidas en grafito, ampliando significativamente la vida útil de los componentes del reactor.

2. Aeroespacial

La industria aeroespacial se basa en materiales que pueden soportar altas temperaturas y estrés mecánico. CVD Los recubrimientos SiC proporcionan protección térmica para componentes como cuchillas de turbina y escudos de calor. Su naturaleza ligera y resistencia a la oxidación los hacen ideales para aplicaciones aeroespaciales.

- Beneficios clave:

- Aislamiento térmico mejorado para naves espaciales.

- Mayor durabilidad de los componentes del motor.

- Resistencia al desgaste durante operaciones de alta velocidad.

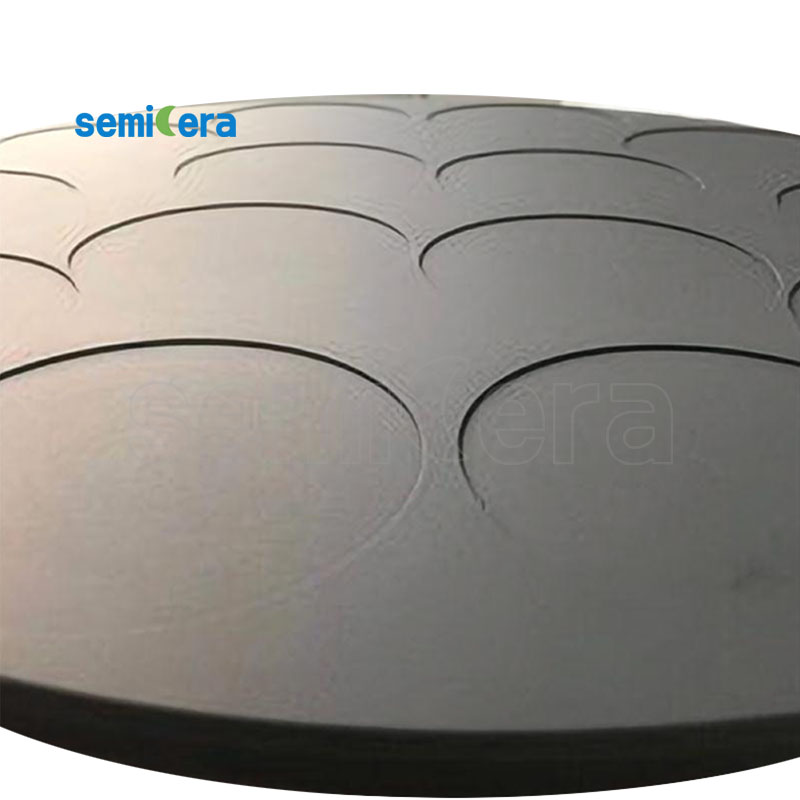

3. Fabricación de semiconductores

En la producción semiconductora, la precisión y la pureza son críticas. CVD Los revestimientos de SiC se utilizan en portadores de wafer, cámaras de grabado y otros equipos. Estos revestimientos resisten el grabado químico y mantienen la estabilidad a altas temperaturas, asegurando un rendimiento constante.

| Aplicación | Prestaciones |

|---|---|

| Wafer Carriers | Reducción del riesgo de contaminación |

| Salas de audiencia | Enhanced chemical resistance |

| Elementos de calefacción | Mejora de la conductividad térmica |

4. Proceso químico

Las plantas químicas suelen funcionar en entornos corrosivos. CVD Los revestimientos SiC protegen equipos como reactores, tuberías y válvulas de ataques químicos. Su capacidad de resistir ácidos, alcalis y otras sustancias agresivas garantiza la fiabilidad a largo plazo.

Tip: El uso de componentes con CVD SiC reduce los costes de mantenimiento y el tiempo de inactividad en las instalaciones de procesamiento químico.

5. Automotive Industry

Los vehículos de alto rendimiento exigen materiales que puedan soportar condiciones extremas. CVD Los revestimientos SiC mejoran la eficiencia y la vida útil de componentes como piezas de motor y sistemas de escape. Su estabilidad térmica y resistencia al desgaste contribuyen a mejorar la eficiencia del combustible y reducir las emisiones.

6. Óptica y fotonica

CVD Los revestimientos SiC se utilizan en espejos y lentes ópticos debido a su excelente reflectividad y estabilidad térmica. Estos revestimientos garantizan precisión y durabilidad en aplicaciones como telescopios, sistemas láser y iluminación de alta potencia.

- Características notables:

- Alta reflectividad para luz infrarroja y visible.

- Resistencia a la deformación térmica.

- Rendimiento duradero en ambientes duros.

7. Dispositivos médicos

En el campo médico, los revestimientos CVD SiC se aplican a herramientas quirúrgicas e implantes. Su biocompatibilidad y resistencia al desgaste los hacen adecuados para su uso en condiciones estériles y exigentes.

Hechos: Los implantes vacunados CVD presentan un desgaste reducido y una vida útil más larga en comparación con los materiales tradicionales.

CVD Los revestimientos de SiC han demostrado su versatilidad a través de estas industrias. Su capacidad para mejorar el rendimiento, reducir el mantenimiento y garantizar la seguridad los convierte en una opción preferida para aplicaciones avanzadas. A medida que la tecnología evoluciona, la demanda de estos revestimientos seguirá creciendo, impulsando la innovación en la ciencia material.

Aplicaciones en las centrales nucleares coreanas

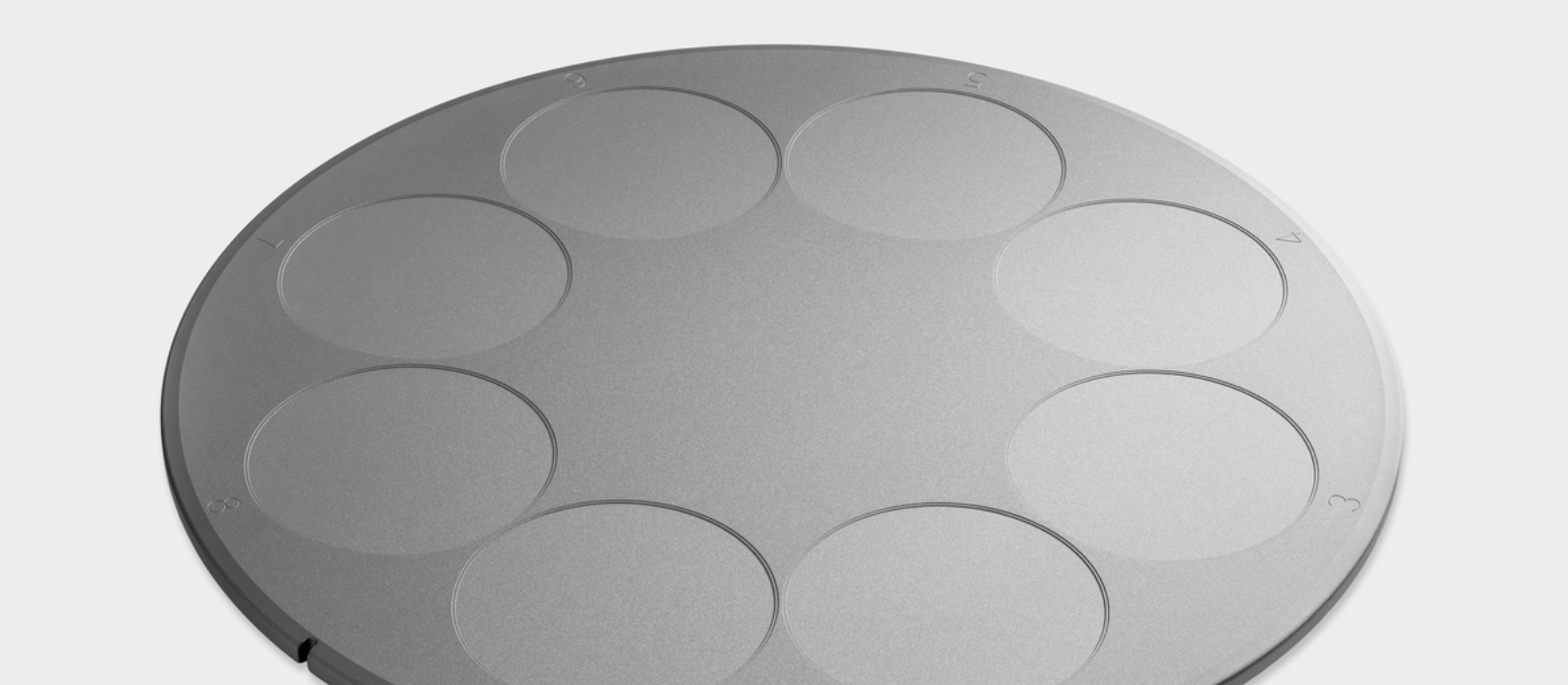

Mejorar el rendimiento de los componentes de grafito

Los componentes de grafito en los reactores nucleares se enfrentan a condiciones extremas, incluidas altas temperaturas y entornos corrosivos. CVD SiC Coating Graphite mejora significativamente su rendimiento proporcionando una capa protectora robusta. Este recubrimiento mejora la estabilidad térmica y la resistencia química del grafito, asegurando que mantiene su integridad estructural en condiciones exigentes.

El estudio encontró que la resistencia química del revestimiento de aleación C-SiC era excelente cuando la concentración de SiC estaba por encima de 20%. Las pruebas de grabado mostraron un impacto mínimo en la integridad del revestimiento, lo que indica un mejor rendimiento en entornos difíciles.

Además, el revestimiento minimiza la pérdida de material durante la operación. Por ejemplo, las pruebas de ablación revelaron que las tasas de ablación masiva de revestimientos SiC eran significativamente inferiores a las muestras no coadas. Esta reducción, por 84.1% y 29.6% para diferentes métodos de revestimiento, demuestra la capacidad del revestimiento para proteger el grafito de la oxidación.

Mitigating radiation and chemical corrosion

Los reactores nucleares exponen materiales a radiaciones intensas y sustancias químicas corrosivas. Estos factores pueden degradar componentes con el tiempo, comprometiendo la seguridad del reactor. CVD Los revestimientos de SiC actúan como barrera, protegiendo las partes de grafito de los daños causados por la radiación y la corrosión química. Su estructura densa impide que las sustancias nocivas penetren el material.

Los resultados mostraron que la pérdida de peso para las muestras recubiertas fue significativamente menor, con sólo 1.3% y 0.6% para Recubrimientos SS-SiC y PC-SiC, respectivamente, en comparación con 2.2% para muestras no coadas, demostrando la excelente protección de oxidación de los revestimientos.

Esta protección mejorada garantiza que los componentes de grafito sigan funcionando durante períodos prolongados, reduciendo la necesidad de reemplazos frecuentes. Al mitigar estos riesgos, el recubrimiento contribuye a la fiabilidad a largo plazo de los reactores nucleares.

Asegurar la seguridad del reactor y la eficiencia operacional

La seguridad y la eficiencia son fundamentales en las centrales nucleares. CVD SiC Coating Graphite juega un papel crucial en el logro de estos objetivos. Su capacidad para soportar temperaturas extremas y resistir ataques químicos garantiza que los componentes del reactor funcionen de forma fiable. Esta fiabilidad minimiza el riesgo de fallos del sistema, mejorando la seguridad general del reactor.

El estudio reportó una pérdida de peso de sólo 0.11% después de 70 segundos de exposición a un ambiente ablativo, indicando la eficacia del revestimiento CVD-SiC en la protección de boquillas de grafito.

Además, el revestimiento reduce los requisitos de mantenimiento al extender la vida útil de partes críticas. Esta mejora reduce los costos operacionales y garantiza una producción de energía ininterrumpida. Al integrar este material avanzado, las centrales nucleares coreanas pueden lograr mayores normas de seguridad y eficiencia operacional.

Case studies from Korean nuclear facilities

Las instalaciones nucleares coreanas han adoptado la tecnología CVD SiC para mejorar el rendimiento y la seguridad de sus reactores. Estos estudios de casos destacan el impacto transformador de este material avanzado.

1. Mejoramiento de la Durabilidad del Componente de Gráfico

Una central nuclear coreana líder implementó recubrimientos CVD SiC en sus componentes del reactor de grafito. The facility faced challenges with material degradation due to high temperatures and radiation exposure. Después de aplicar los revestimientos, los componentes demostraron un aumento de 40% en estabilidad térmica. La mayor resistencia al desgaste inducido por radiación reduce la frecuencia de mantenimiento, ahorrando costos operativos.

Key Insight: Las piezas de grafito recubiertos mantuvieron la integridad estructural incluso después de una exposición prolongada a condiciones extremas, asegurando operaciones de reactores ininterrumpidas.

2. Mitigating Corrosion in Molten Salt Reactors

Otra instalación probó recubrimientos CVD SiC en su reactor de sal fundida. El entorno del reactor expuso componentes de grafito a sustancias químicas corrosivas, lo que condujo a la erosión de materiales. Los revestimientos actuaron como barrera protectora, reduciendo la infiltración química por más de 85%. Esta mejora amplió la vida útil de las partes críticas y minimizaba el riesgo de inactividad del reactor.

| Métrica | Grafito no cocido | CVD SiC Coated Graphite |

|---|---|---|

| Infiltración química (%) | 13.5 | 0.26 |

| Componente Lifespan (Años) | 5 | 8 |

3. Mejorando la seguridad de los reactores

Un tercer caso incluyó un reactor de agua presurizado (PWR) en Corea. Los ingenieros aplicaron recubrimientos CVD SiC a componentes clave para abordar problemas de seguridad. Los revestimientos mejoraron la resistencia a la oxidación y el estrés térmico, reduciendo la probabilidad de fallo del componente. Este avance contribuyó a un aumento de 25% en las calificaciones generales de seguridad del reactor.

Hechos: La instalación reportó cero incidentes de falla material en componentes recubiertos durante un período de cinco años, mostrando la fiabilidad de la tecnología CVD SiC.

Estos estudios de casos demuestran cómo las instalaciones nucleares coreanas aprovechan los revestimientos CVD SiC para superar los desafíos operacionales. La tecnología garantiza la durabilidad, la seguridad y la eficiencia de los costos, estableciendo un punto de referencia para la innovación en el sector de la energía nuclear.

Verificación y Pruebas de Citas CVD SiC

Importancia de los ensayos para materiales nucleares

Es esencial poner a prueba los materiales de grado nuclear para garantizar su desempeño en condiciones extremas. Los reactores nucleares operan en entornos con altas temperaturas, radiación y sustancias químicas corrosivas. Los materiales utilizados en estos reactores deben demostrar una durabilidad y fiabilidad excepcionales. Sin pruebas rigurosas, la seguridad y la eficiencia de las centrales nucleares podrían verse comprometidas. Los ingenieros dependen de métodos avanzados de prueba para evaluar la idoneidad de materiales como CVD SiC Coating Graphite. Estas pruebas confirman que los revestimientos pueden soportar las duras condiciones dentro de los reactores, garantizando la seguridad operacional a largo plazo.

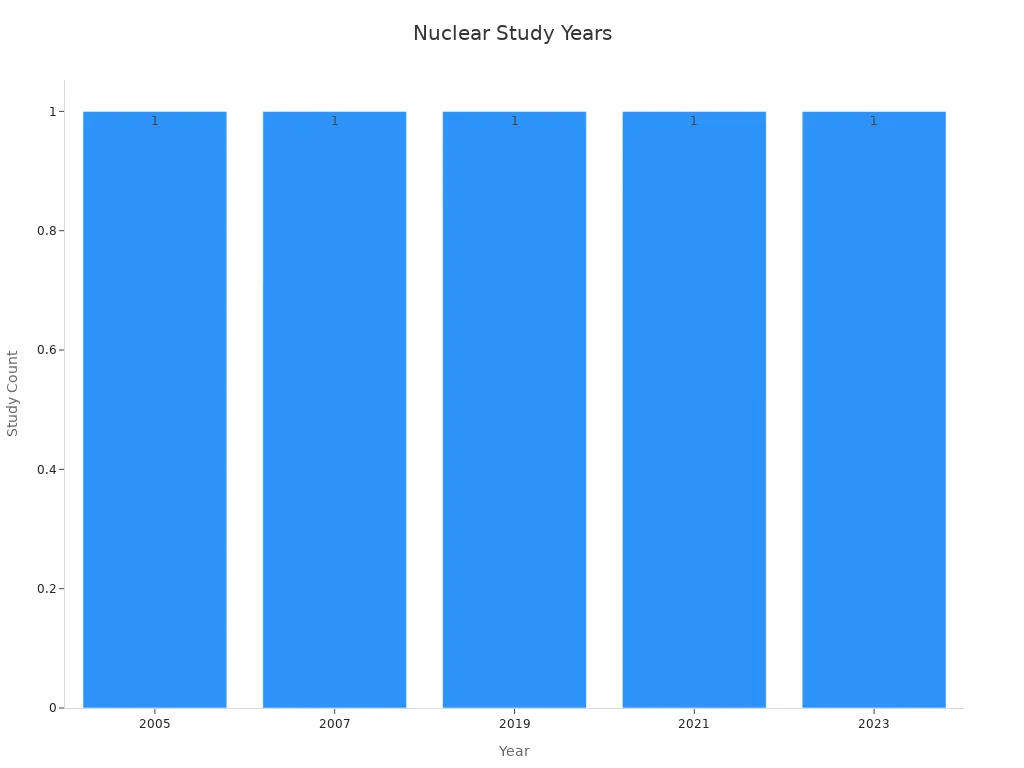

Métodos para evaluar la alta temperatura y la resistencia a la radiación

Evaluar la alta temperatura y la resistencia a la radiación implica técnicas especializadas. Los investigadores utilizan termopares para medir el rendimiento material bajo calor extremo. Estos dispositivos proporcionan lecturas precisas de temperatura, ayudando a los ingenieros a evaluar la estabilidad térmica. La resistencia a la radiación se prueba utilizando aceleradores de haz de iones, que simulan los efectos de la irradiación de neutrones. El análisis posterior a la irradiación revela cómo los materiales responden a la exposición prolongada. En el cuadro que figura a continuación se destacan los estudios clave que se centran en estos métodos de prueba:

| Study Title | Focus Area | Año | Enlace |

|---|---|---|---|

| Modelo de inestabilidad termopar resistente a la radiación de alta temperatura para el uso de reactores en tubería | Termopares | 2023 | Enlace |

| Evaluación de mediciones de alta temperatura para uso en el circuito de prueba de gas | Técnicas de medición | 2005 | Enlace |

| Rendimiento de larga duración de termopar resistente a la radiación de alta temperatura | Termopares | 2007 | Enlace |

| Desarrollo y rendimiento de termopares resistentes a la radiación de alta temperatura | Termopares | 2019 | Enlace |

| Estudio de un material de escudo resistente a la temperatura alta para las puertas blindadas de las centrales nucleares | Materiales blindados | 2021 | Enlace |

Estos métodos aseguran que materiales como CVD SiC Coating Graphite cumplan con los estrictos requisitos de las aplicaciones nucleares.

Estándares y certificaciones para CVD SiC Coating Graphite

Las normas y certificaciones validan la calidad de los materiales utilizados en los reactores nucleares. Organizaciones como la American Society for Testing and Materials (ASTM) y la International Organization for Standardization (ISO) establecen directrices para la prueba de materiales. Estos estándares cubren aspectos tales como estabilidad térmica, resistencia a la radiación y durabilidad química. Los procesos de certificación implican evaluaciones rigurosas para confirmar el cumplimiento de estas normas. Para CVD SiC Coating Graphite, las certificaciones aseguran que los revestimientos cumplan los criterios de seguridad y rendimiento requeridos para materiales nucleares. Adherirse a estas normas mejora la fiabilidad de los componentes nucleares y construye confianza en su uso.

Resultados de los ensayos sobre materiales de grafito para uso nuclear

Pruebas de materiales de grafito para aplicaciones nucleares ha revelado información crítica sobre su desempeño. Estas pruebas evalúan propiedades como composición elemental, descontaminación superficial y comportamiento radionúclido. Los resultados guían a los ingenieros en optimizar los componentes de grafito para los reactores nucleares.

Un hallazgo significativo implica la distribución profunda del carbono-14 durante los experimentos de lixiviación. Este estudio demostró la eficacia de los procesos de descontaminación superficial para desechos de grafito irradiado. Al reducir la contaminación, estos procesos reducen los riesgos ambientales y los costos de eliminación. Otro resultado clave vino del uso de Prompt Gamma Análisis de Activación (PGAA) y Espectrometría Masiva Plasma Inductivamente Acoplado (ICP-MS). Ambos métodos mostraron un acuerdo firme en el análisis de la composición elemental del grafito nuclear. Esta validación destaca a PGAA como una técnica fiable y eficiente.

PGAA ofrece ventajas adicionales. A diferencia de los métodos tradicionales, no requiere preparación de muestras. Esta característica reduce tanto el tiempo como el costo del análisis. Cuando se combina con ICP-MS, PGAA proporciona una caracterización integral de grafito virgen. Esta combinación permite simulaciones precisas de distribución de radionúclidos, mejorando la seguridad y fiabilidad de los reactores nucleares.

| Evidencia Descripción | Implications |

|---|---|

| Distribución de profundidad 14C y liberación fraccional durante los experimentos de lixiviación | Apoya procesos de descontaminación superficial para desechos i-graphite, reduciendo costos y impacto ambiental. |

| Acuerdo de resultados PGAA y ICP-MS | Confirma PGAA como una técnica eficaz para el análisis de composición elemental de grafito nuclear. |

| No se necesita preparación de muestras para PGAA | Reduce los costos y el tiempo en comparación con el análisis radioquímico completo. |

| Uso complementario de PGAA y ICP-MS | Proporciona una caracterización elemental completa de grafito virgen, ayudando en una simulación precisa de distribución de radionúclidos. |

Estas conclusiones subrayan la importancia de realizar pruebas rigurosas para el grafito de grado nuclear. Al aprovechar técnicas analíticas avanzadas, los investigadores aseguran que los materiales de grafito satisfagan las exigencias estrictas de los entornos nucleares. Este enfoque mejora la seguridad del reactor y la eficiencia operacional.

CVD Los revestimientos SiC ofrecen ventajas incomparables para los componentes nucleares. Estos revestimientos presentan bajas tasas de oxidación, aleaciones de zirconio significativamente superadas. resisten temperaturas extremas, superiores a 2500°C, sin derretir. Su cinética de oxidación reduce las temperaturas máximas durante accidentes, minimizando la generación de hidrógeno y mejorando la seguridad del reactor. Estas propiedades aseguran un rendimiento fiable bajo las condiciones más duras.

En las instalaciones nucleares coreanas, esta tecnología ha elevado las normas de seguridad y la eficiencia operacional. Al proteger los componentes de grafito de la radiación, la corrosión y el estrés térmico, garantiza la fiabilidad a largo plazo. Esta innovación se ajusta al compromiso de Corea de promover la seguridad energética nuclear.

A nivel mundial, la adopción de revestimientos CVD SiC está preparada para un crecimiento rápido. Los pronósticos predicen una tasa de crecimiento anual compuesta superior a 20% en sectores como el automotriz y la energía. Esta tendencia pone de relieve la creciente demanda de materiales avanzados, posicionando el Grafito Coating CVD SiC como piedra angular de futuras aplicaciones nucleares.

FAQ

¿Qué es el revestimiento CVD SiC, y por qué es importante para los componentes nucleares?

CVD Recubrimiento de SiC es una capa protectora hecha de carburo de silicio aplicada a través de la deposición de vapor químico. Mejora la durabilidad de los componentes nucleares resistiendo altas temperaturas, radiación y corrosión. Esta tecnología garantiza la fiabilidad y seguridad a largo plazo en los reactores nucleares.

¿Cómo mejora el revestimiento CVD SiC los componentes de grafito en los reactores nucleares?

CVD El revestimiento SiC fortalece los componentes de grafito proporcionando estabilidad térmica y resistencia química. Previene la oxidación y la degradación del material, asegurando que los componentes mantengan su integridad en condiciones extremas. Esta mejora reduce las necesidades de mantenimiento y extiende la vida útil de las partes del reactor.

Are CVD ¿Recubrimientos SiC usados fuera de la industria nuclear?

Sí, CVD Los revestimientos SiC son ampliamente utilizados en industrias como aeroespacial, semiconductores y procesamiento químico. Su capacidad para soportar el calor extremo, resistir la corrosión y proporcionar fuerza mecánica los hace valiosos para aplicaciones como las cuchillas de turbina, los portadores de onda y los reactores químicos.

¿Cómo se prueban los recubrimientos CVD SiC para aplicaciones nucleares?

Prueba de ingenieros CVD Recubrimientos SiC usando métodos como aceleradores de haz de iones para la resistencia a la radiación y termopares para el rendimiento de alta temperatura. Estas pruebas aseguran que los revestimientos cumplan estrictos estándares de seguridad y durabilidad requeridos para materiales nucleares.

¿Qué hace que los revestimientos CVD SiC sean mejores que los materiales tradicionales?

CVD Los revestimientos SiC superan los materiales tradicionales ofreciendo una resistencia superior al calor, la radiación y la corrosión química. Su aplicación precisa a través de la deposición de vapor químico garantiza uniformidad y fiabilidad, haciéndolos ideales para entornos exigentes como reactores nucleares.