La corrosión plantea retos importantes en la industria química. Le daña el equipo, altera la producción y crea riesgos de seguridad. El fracaso del equipo causado por la corrosión conduce al tiempo de inactividad, daño ambiental y peligros para la salud. Los informes de la industria ponen de relieve los beneficios financieros de la gestión de la corrosión, con costos reducidos y una vida útil ampliada de activos. Los requisitos regulatorios impulsan aún más la necesidad de soluciones fiables.

Las cinco principales empresas químicas de Corea han seleccionado CVD Tecnología de revestimiento SiC como su solución preferida de prevención de la corrosión. Esta innovadora CVD coating ofrece propiedades avanzadas que proporcionan protección sin igual en entornos agresivos. La eficacia de CVD Recubrimiento de SiC la tecnología refleja su capacidad para mantener la eficiencia operacional y garantizar la integridad de los activos a largo plazo, lo que lo convierte en un componente vital en el paisaje China fabricación semiconductora.

Key Takeaways

- CVD El revestimiento SiC detiene la corrosión, haciendo que sea genial para zonas químicas difíciles. Ayuda al equipo a durar más tiempo.

- Este abrigo mueve el calor bien, que es importante para industrias como aviones y fabricación de chips de computadora.

- Utilizando CVD El recubrimiento SiC ahorra dinero al necesitar menos equipos de fijación y corte. Los costos pueden bajar en 30%.

- CVD El recubrimiento SiC funciona con formas difíciles, dando plena protección a todos los tipos de equipos.

- Elegir CVD El recubrimiento de SiC ayuda al planeta cortando desechos y ahorrando energía. Es una elección inteligente para las industrias actuales.

Comprensión CVD SiC Coating Technology

El proceso CVD y su papel en la creación de revestimientos SiC

El proceso de Deposición de Vapor Químico (CVD) desempeña un papel crucial en la producción de revestimientos de carburo de silicio de alta calidad (SiC). Este método implica la reacción química de precursores gaseosos en un sustrato calentado, formando una capa fina y uniforme de SiC. El proceso garantiza un control preciso sobre el espesor y la uniformidad del revestimiento, lo que lo hace adecuado para geometrías complejas.

CVD Recubrimientos SiC son ampliamente utilizados en industrias que requieren resistencia al desgaste y protección contra la corrosión. Por ejemplo, aumentan la durabilidad de las herramientas de corte de metal y protegen los componentes en entornos difíciles. El proceso también apoya la creación de materiales a granel SiC, como espejos de alta pureza para telescopios, demostrando su versatilidad en varias aplicaciones.

Propiedades clave de los revestimientos CVD SiC

CVD Los revestimientos SiC exhiben propiedades excepcionales que los hacen ideales para entornos exigentes. Estos incluyen:

| Propiedad | Descripción |

|---|---|

| Estructura de cristal | El revestimiento cuenta con una estructura de cristal β 3C (cíclica), que ofrece una protección óptima de la corrosión. |

| Density and Porosity | Con una densidad de 3200 kg/m3 y porosidad 0%, el revestimiento garantiza una resistencia efectiva a la corrosión. |

| Thermal and Electrical Properties | Alta conductividad térmica (200 W/m·K) y excelente resistencia eléctrica (1MΩ·m) permiten una gestión eficiente del calor y aislamiento. |

| Fuerza mecánica | Un módulo elástico de 450 GPa mejora la integridad estructural de los componentes recubiertos. |

| Proceso de aplicación | El método CVD permite un control preciso sobre el espesor de capa y garantiza una cobertura uniforme. |

Investigación destaca que los revestimientos CVD SiC logran un dureza de aproximadamente 35 GPa a temperatura ambiente. Su módulo elástico varía de 340 a 400 GPa, mostrando su notable fuerza mecánica y estabilidad.

Cómo CVD El recubrimiento de SiC destaca por otras tecnologías

CVD El revestimiento SiC supera las tecnologías alternativas en rendimiento y adaptabilidad. Su capacidad para mantener la integridad estructural a temperaturas superiores a 1.500° C lo hace invaluable en aplicaciones aeroespaciales. Por ejemplo, los motores de Trent XWB de Rolls-Royce logran una eficiencia de combustible más alta de 15% debido a los componentes con codificación CVD.

En la industria semiconductora, 78% de aplicaciones de capas dieléctricas dependen ahora de películas procesadas por CVD. Estos recubrimientos reducen las desintegraciones dieléctricas en 40% en comparación con los métodos de deposición física. Además, el proceso CVD permite la creación de revestimientos finos y uniformes en formas intrincadas, ofreciendo versatilidad inigualable.

En comparación con otros métodos como recubrimiento o recubrimiento de rociado, CVD proporciona una uniformidad superior, durabilidad y precisión. Si bien el recubrimiento de dip es eficaz en función de los costos, a menudo resulta en el desperdicio de alta solución y requiere tratamientos posteriores a la deposición. El recubrimiento de rayos, aunque rápido, lucha con uniformidad y control de espesor. CVD El recubrimiento SiC elimina estas limitaciones, por lo que es la opción preferida para aplicaciones de alto rendimiento.

Ventajas de CVD SiC Coating

Resistencia a la corrosión superior en ambientes duros

CVD El revestimiento SiC proporciona una protección excepcional contra la corrosión, incluso en los entornos químicos más agresivos. Su estructura no porosa actúa como una barrera robusta, evitando que las sustancias nocivas penetren y perjudiquen el material subyacente. Esta característica lo hace altamente eficaz en ambientes donde la exposición a ácidos, alcalis y otros agentes corrosivos es común.

Sectores como el procesamiento químico y la generación de energía se benefician significativamente de esta tecnología. El equipo recubierto con CVD SiC permanece operativo durante períodos más largos, reduciendo la necesidad de reemplazos frecuentes. Esta durabilidad asegura una producción ininterrumpida y minimiza el riesgo de tiempos de inactividad costosos.

Sugerencia: Utilizando CVD El revestimiento SiC en componentes críticos como reactores y oleoductos puede extender significativamente su vida útil, incluso en condiciones extremas.

Alta conductividad térmica y resistencia al calor

CVD El recubrimiento de SiC destaca en la gestión eficiente del calor. Es.. alta conductividad térmica permite disipar el calor rápidamente, lo que lo hace ideal para aplicaciones que implican altas temperaturas. Esta propiedad asegura que el equipo permanece estable y se realiza de forma fiable, incluso cuando se expone a calor intenso.

El revestimiento también soporta temperaturas superiores a 1.500° C sin perder su integridad estructural. Esto lo convierte en una opción preferida para industrias como la fabricación aeroespacial y semiconductora, donde la estabilidad térmica es crucial. Por ejemplo, en la fabricación semiconductora, el recubrimiento ayuda a mantener un control preciso de temperatura, asegurando una calidad de producto consistente.

La investigación muestra que los materiales con alta conductividad térmica, como CVD SiC, mejoran la eficiencia energética y reducen el riesgo de daño térmico al equipo.

Durabilidad y adaptabilidad a formas complejas

CVD El revestimiento SiC ofrece durabilidad inigualable, lo que lo hace resistente al desgaste y al estrés mecánico. Su dureza y fuerza aseguran que las superficies recubiertas permanezcan intactas, incluso bajo uso pesado. Esta durabilidad se traduce en menos reparaciones y reemplazos, ahorrando tiempo y recursos.

Además, el proceso CVD permite que el revestimiento se aplique uniformemente en componentes con formas intrincadas. Esta adaptabilidad lo hace adecuado para una amplia gama de aplicaciones, desde piezas pequeñas y detalladas hasta grandes equipos industriales. La capacidad de cubrir geometrías complejas garantiza una protección integral, independientemente del diseño del componente.

Nota: La precisión del proceso CVD garantiza que cada esquina y curva de un componente reciba igual protección, mejorando su rendimiento general.

Economías a largo plazo y reducción del mantenimiento

CVD El recubrimiento de SiC ofrece importantes beneficios financieros reduciendo los costos de mantenimiento y ampliando la vida útil del equipo industrial. Su durabilidad minimiza la necesidad de reparaciones frecuentes o reemplazos, lo que se traduce en menores gastos operacionales con el tiempo. Las empresas que adoptan esta tecnología a menudo experimentan una reducción notable en el tiempo de inactividad, ya que el equipo recubierto con CVD SiC sigue siendo funcional incluso en condiciones extremas.

La estructura no porosa del revestimiento evita que las sustancias corrosivas penetren la superficie. Esta característica reduce el desgaste y el desgaste, asegurando que los componentes mantengan su integridad durante períodos más largos. Por ejemplo, los reactores y oleoductos de las plantas químicas suelen estar expuestos constantemente a sustancias químicas agresivas. Sin una protección adecuada, estos componentes requieren mantenimiento frecuente, lo que da lugar a mayores costos y retrasos en la producción. El revestimiento CVD SiC elimina este problema proporcionando una barrera robusta contra la corrosión.

Sugerencia: Invertir en el recubrimiento de CVD SiC en primer lugar puede conducir a ahorros sustanciales a largo plazo reduciendo la frecuencia de reemplazos de equipo.

Otra ventaja radica en la capacidad del revestimiento para soportar altas temperaturas sin degradar. El equipo expuesto al calor extremo a menudo sufre de daño térmico, que necesita reparaciones costosas. CVD La alta conductividad térmica y la resistencia al calor del revestimiento SiC garantizan que dicho equipo siga funcionando, reduciendo aún más los gastos de mantenimiento.

Además, la adaptabilidad del proceso CVD permite aplicar el revestimiento a formas complejas y diseños intrincados. Esto garantiza una protección integral para todos los componentes, independientemente de su geometría. Como resultado, las empresas pueden evitar los costos ocultos asociados con protección parcial o desigual.

Las investigaciones indican que las industrias que utilizan CVD SiC reportan una reducción de 30% en los gastos relacionados con el mantenimiento durante un período de cinco años. Esto pone de relieve las ventajas económicas a largo plazo de adoptar esta tecnología avanzada.

Aplicaciones de CVD SiC Coating in the Chemical Industry

Protección de equipos en entornos corrosivos y de alta temperatura

CVD El revestimiento de SiC juega un vital papel en la salvaguardia del equipo expuesto a condiciones extremas. Su estructura no porosa y alta estabilidad térmica hacen de ella una excelente opción para las industrias que tratan con productos químicos corrosivos y altas temperaturas. Por ejemplo, en las plantas de procesamiento químico, este recubrimiento protege reactores y oleoductos del daño ácido y alcalí. Del mismo modo, en la generación de energía, garantiza la longevidad de los componentes expuestos al calor intenso y a la presión.

The versatility of CVD El revestimiento SiC se extiende a diversos sectores. En el cuadro siguiente se destacan sus aplicaciones en todas las industrias:

| Sector industrial | Detalles de la aplicación |

|---|---|

| Aerospace & Defense | Materiales de alto rendimiento para condiciones extremas, como cuchillas de turbina y piezas de motor. |

| Automoción | Mejora la durabilidad y el rendimiento en componentes automotrices. |

| Electrónica | Utilizado en dispositivos electrónicos para mejorar la estabilidad térmica y la resistencia al desgaste. |

| Energy | Aplicado en paneles solares y tecnologías energéticamente eficientes para soportar condiciones ambientales duras. |

| Industrial | Mejora el rendimiento y la longevidad en el procesamiento químico y las aplicaciones de maquinaria pesada. |

Nota: La capacidad de recubrimiento CVD SiC para resistir la degradación química y térmica garantiza un rendimiento fiable en los entornos más duros.

Mejorar la vida útil de reactores, tuberías y válvulas

Los reactores, tuberías y válvulas son componentes críticos en la industria química. Estas partes a menudo se enfrentan a una exposición constante a sustancias corrosivas, que conducen al desgaste y a la ruptura. CVD El revestimiento SiC proporciona una barrera robusta que evita la penetración química, ampliando significativamente la vida útil de estos componentes.

Por ejemplo, los oleoductos recubiertos con esta tecnología siguen siendo resistentes a la corrosión ácida, reduciendo la necesidad de reemplazos frecuentes. Asimismo, las válvulas y reactores se benefician de la durabilidad del revestimiento, asegurando un funcionamiento ininterrumpido. Esto no sólo mejora la fiabilidad del equipo, sino que también minimiza los costos de mantenimiento y las horas de inactividad.

Sugerencia: Aplicar regularmente el revestimiento CVD SiC a componentes de alto riesgo puede prevenir fallos inesperados y mejorar la eficiencia operativa general.

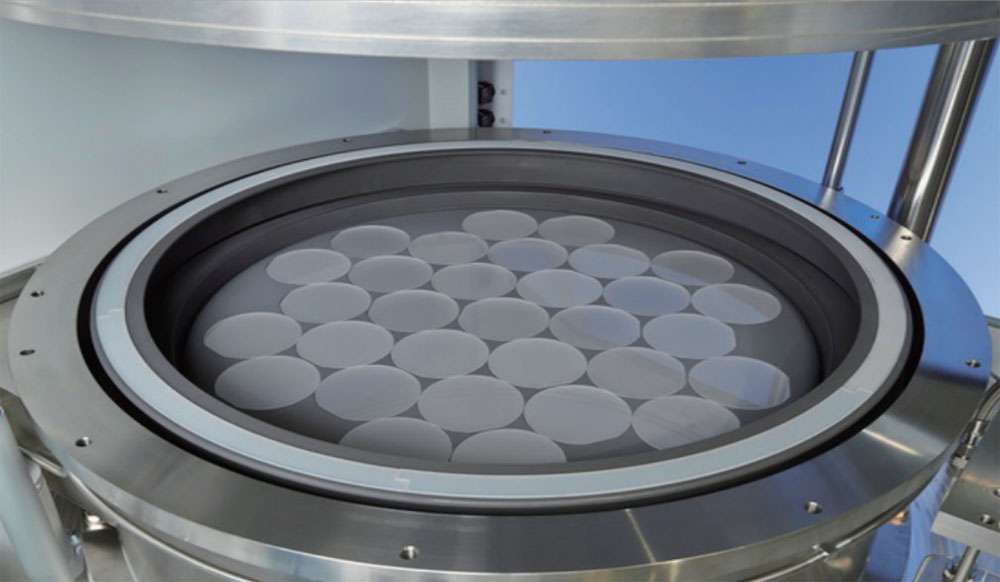

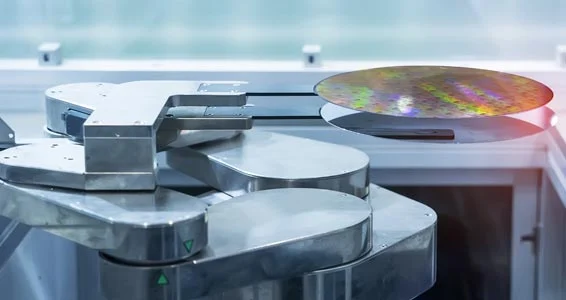

Uso en fabricación semiconductora y generación de energía

CVD El revestimiento de SiC se ha convertido en indispensable en fabricación semiconductora y generación de energía. En la fabricación de semiconductores, se utiliza como un material de cocción de susceptores para el cultivo de epilayers 4H-SiC de alta calidad. La investigación muestra que los revestimientos basados en carbono superan a los susceptores de SiC para producir películas superiores, haciéndolos ideales para esta aplicación.

En generación de energía, el revestimiento CVD SiC mejora el rendimiento de los compuestos SiC/SiC. Estos compuestos, recubiertos con nitruro de boro utilizando el proceso CVD, muestran una mayor resistencia a la oxidación y la propagación de grietas. Esto los hace adecuados para aplicaciones de alta temperatura, como combustores de turbina de gas.

En el cuadro siguiente se resumen las principales conclusiones de la investigación sobre estas aplicaciones:

| Aspecto | Detalles |

|---|---|

| Focus | Materiales para el crecimiento de 4H-SiC |

| Method | Proceso CVD para el crecimiento de epilayers 4H-SiC |

| Conclusiones | Alta calidad Las películas de SiC producidas con recubrimientos basados en carbono; los susceptores de color SiC mostraron mala calidad y degradación. |

| Conclusión | Los revestimientos basados en carbono son más adecuados para el crecimiento epitaxial de 4H-SiC de alta calidad. |

| Aspecto | Detalles |

|---|---|

| Focus | SiC/SiC composites con recubrimientos de nitruro mejorados |

| Method | CVD para capas interfaciales de fibra/matrix |

| Conclusiones | Mayor resistencia a la oxidación y propagación de grietas en composites debido a revestimientos BN. |

| Conclusión | Mejora del rendimiento en aplicaciones de alta temperatura, relevantes para la generación de energía. |

Insight: La adaptabilidad del revestimiento CVD SiC a procesos de fabricación avanzados garantiza su relevancia en industrias de vanguardia como semiconductores y energía.

¿Por qué las mejores empresas químicas de Corea prefieren la cocción CVD SiC

Provención de rendimiento en entornos químicos agresivos

Las principales empresas químicas de Corea priorizan soluciones que pueden soportar las condiciones más duras. El recubrimiento CVD SiC ha demostrado constantemente su capacidad de proteger el equipo en entornos químicos agresivos. Su estructura no porosa evita que las sustancias corrosivas penetren, garantizando la durabilidad a largo plazo. Esto lo convierte en una opción ideal para industrias donde la exposición a ácidos, alcalis y otros agentes reactivos es inevitable.

Por ejemplo, en plantas de procesamiento químico, reactores y oleoductos recubiertos con CVD SiC permanecen operativos durante períodos prolongados. Esto reduce la frecuencia de reemplazos y minimiza las interrupciones de producción. La capacidad del revestimiento para mantener su integridad en condiciones extremas le ha ganado una reputación como solución fiable para la prevención de la corrosión.

Sugerencia: La aplicación regular del revestimiento CVD SiC en componentes críticos puede mejorar significativamente su resistencia al daño químico, asegurando operaciones ininterrumpidas.

Alineación con las necesidades operacionales específicas de la industria

CVD El revestimiento SiC se alinea perfectamente con los requisitos operativos de las principales empresas químicas de Corea. Su adaptabilidad a formas complejas garantiza una protección integral para equipos de todos los tamaños y diseños. Esta versatilidad permite a las empresas recubrir componentes intrincados como válvulas y conectores, que a menudo están expuestos a alta tensión y sustancias corrosivas.

La alta conductividad térmica del recubrimiento también apoya una gestión eficiente del calor, un factor crítico en las industrias que tratan de procesos de alta temperatura. Por ejemplo, en fabricación semiconductora, CVD El recubrimiento SiC ayuda a mantener un control de temperatura preciso, asegurando una calidad de producto consistente. Del mismo modo, en la generación de energía, aumenta el rendimiento de los componentes expuestos al calor intenso, como las cuchillas de turbina.

Nota: La precisión del proceso CVD garantiza una cobertura uniforme, lo que lo hace adecuado para los diseños de equipos más intrincados.

Contribución a la sostenibilidad y la eficiencia operacional

CVD El revestimiento SiC contribuye significativamente a la sostenibilidad y la eficiencia operacional. Su durabilidad reduce la necesidad de reemplazos frecuentes, lo que conduce a menos residuos y menor consumo de recursos. Además, la alta conductividad térmica del revestimiento mejora la eficiencia energética en varias aplicaciones.

La siguiente tabla destaca cómo el revestimiento CVD SiC mejora la eficiencia en diferentes industrias:

| Industria | Descripción de beneficios | Mejoramiento de la eficiencia |

|---|---|---|

| Plantas de energía de carbón | Mejora de la eficiencia de la transferencia de calor con el fin de reducir el consumo y las emisiones de combustible | Up to 15% |

| Fabricación de acero | Ahorro de energía mediante una mayor recuperación de calor de desechos | 8-12% |

| Chemical processing | Ampliación de la vida útil del equipo para reducir los desechos | 60% vida útil más larga |

| Aviation | Mejor eficiencia de combustible en motores de turbina | 15% mejor eficiencia del combustible |

Por otra parte, los avances en los procesos de producción de sustratos coronados por SiC están reduciendo los impactos ambientales. Estos incluyen:

- Minimizar los residuos y reducir las huellas de carbono durante la fabricación.

- Mejorar la calidad del revestimiento mediante métodos avanzados de deposición de vapor químico.

- Desarrollar iniciativas de reciclaje para crear una economía circular para la tecnología SiC.

Las evaluaciones del ciclo de vida también revelan que los componentes de SiC pueden reducir significativamente el consumo de energía y las emisiones de gases de efecto invernadero en aplicaciones como vehículos eléctricos. Estos beneficios de sostenibilidad se alinean con el impulso global para prácticas industriales más verdes, haciendo que CVD SiC recubre una opción de pensamiento futuro para las empresas químicas de Corea.

Insight: Al adoptar el recubrimiento CVD SiC, las empresas no sólo aumentan su eficiencia operativa sino que también contribuyen a un futuro más sostenible.

Eficacia de los costos y reducción del tiempo de inactividad

CVD El recubrimiento de SiC ofrece importantes ventajas económicas para las industrias reduciendo los costos operacionales y minimizando el tiempo de inactividad del equipo. Su durabilidad asegura que los componentes recubiertos duran más tiempo, requiriendo menos reemplazos. Esta longevidad se traduce directamente en menores gastos para comprar e instalar nuevos equipos. Las empresas que adoptan esta tecnología suelen experimentar una reducción notable en sus presupuestos generales de mantenimiento.

La capacidad del revestimiento para resistir la corrosión y soportar temperaturas extremas juega un papel clave en el mantenimiento de operaciones ininterrumpidas. Las fallas del equipo causadas por la corrosión o daño térmico a menudo conducen a detenciones costosas de producción. Al proteger componentes críticos, el revestimiento CVD SiC ayuda a las industrias a evitar estas perturbaciones. Por ejemplo, las plantas químicas que utilizan este recubrimiento en reactores y oleoductos reportan menos descomposición, permitiéndoles mantener calendarios de producción consistentes.

Otra ventaja radica en la menor necesidad de mantenimiento frecuente. Los revestimientos tradicionales a menudo se degradan rápidamente, requiriendo inspecciones y reparaciones regulares. En cambio, el revestimiento CVD SiC proporciona una solución robusta y duradera. Esto reduce el tiempo y los costos laborales asociados con las actividades de mantenimiento. Los trabajadores pueden centrarse en otras tareas esenciales, mejorando la productividad general.

Las industrias también se benefician de la adaptabilidad del revestimiento a formas complejas. Esto garantiza una protección integral para todos los componentes, independientemente de su diseño. Como resultado, las empresas pueden evitar los costos ocultos asociados con protección parcial o desigual. La precisión del proceso CVD garantiza que cada superficie reciba igual cobertura, mejorando la fiabilidad del equipo.

Sugerencia: Invertir en recubrimientos de alta calidad como CVD SiC puede llevar a ahorros a largo plazo reduciendo la frecuencia de fallos de equipo y necesidades de mantenimiento.

Las investigaciones muestran que las industrias que utilizan CVD SiC reportan una reducción de 30% en los gastos relacionados con el mantenimiento durante un período de cinco años. Esto pone de relieve el potencial del revestimiento para ofrecer beneficios financieros inmediatos y a largo plazo. Al minimizar el tiempo de inactividad y ampliar la vida útil del equipo, esta tecnología demuestra ser una solución rentable para las industrias modernas.

CVD La tecnología de recubrimiento SiC ha revolucionado la prevención de la corrosión en todas las industrias. Su durabilidad inigualable, estabilidad térmica y adaptabilidad lo hacen indispensable para proteger el equipo en entornos difíciles. De la fabricación aeroespacial a semiconductores, este recubrimiento mejora el rendimiento, reduce el mantenimiento y apoya la sostenibilidad. El crecimiento del mercado mundial refleja su creciente adopción, impulsada por avances como la deposición de vapor químico. Las principales empresas químicas de Corea reconocen su valor como una solución de confianza, asegurando la eficiencia operacional y los ahorros a largo plazo.

| Area de aplicación | Beneficios |

|---|---|

| Aeroespacial | Mejora el rendimiento de la hoja de turbina en condiciones corrosivas de alta temperatura. |

| Energy | Amplia la vida útil de los componentes de energía renovable, mejorando la eficiencia. |

| Semiconductor | Permite a los dispositivos operar a temperaturas y voltajes superiores, cruciales para los sistemas modernos. |

La adopción del revestimiento CVD SiC se alinea con el cambio de la industria hacia prácticas ecológicas, lo que lo convierte en una piedra angular de la innovación sostenible.

FAQ

¿Qué es la tecnología de recubrimiento CVD SiC?

CVD Recubrimiento de SiC tecnología utiliza la deposición de vapor químico para crear una capa de carburo de silicio fino y uniforme. Este recubrimiento protege el equipo de la corrosión, el calor y el desgaste, haciéndolo ideal para entornos industriales duros.

¿Cómo mejora la vida útil del equipo CVD SiC?

El revestimiento forma una barrera no porosa que resiste la corrosión y el daño térmico. Esta protección reduce el desgaste, ampliando la vida útil de reactores, oleoductos y otros componentes.

¿Por qué es el recubrimiento CVD SiC preferido sobre otros métodos?

CVD El revestimiento SiC ofrece una uniformidad superior, durabilidad y adaptabilidad. A diferencia de los recubrimientos de pulverización o dip, proporciona una cobertura precisa sobre formas complejas, garantizando una protección integral y un rendimiento a largo plazo.

¿En qué industrias se utiliza comúnmente el revestimiento CVD SiC?

Industrias como procesamiento químico, aeroespacial y semiconductor uso de la fabricación CVD SiC revestimiento. Protege el equipo en entornos corrosivos y de alta temperatura, garantizando fiabilidad y eficiencia.

¿Cuáles son los beneficios económicos de usar el recubrimiento CVD SiC?

CVD El recubrimiento de SiC reduce los costos de mantenimiento y las horas de inactividad evitando fallos del equipo. Su durabilidad minimiza los reemplazos, lo que lleva a importantes ahorros a largo plazo para las industrias.

Sugerencia: Aplicar regularmente el recubrimiento CVD SiC puede maximizar el ahorro de costes y la eficiencia operativa.