La corrosion pose des défis importants dans l'industrie chimique. Il endommage l'équipement, perturbe la production et crée des risques pour la sécurité. La défaillance de l'équipement causée par la corrosion entraîne des temps d'arrêt, des dommages environnementaux et des risques pour la santé. Les rapports de l'industrie soulignent les avantages financiers de la gestion de la corrosion, avec des coûts réduits et une durée de vie prolongée des actifs. Les exigences réglementaires rendent encore plus nécessaires des solutions fiables.

Corée les cinq principales entreprises chimiques ont sélectionné DCV Technologie de revêtement SiC comme leur solution de prévention de la corrosion préférée. Cette innovation CVD coating offre des propriétés avancées qui offrent une protection inégalée dans des environnements agressifs. L'efficacité de CVD SiC coating la technologie reflète sa capacité à maintenir l'efficacité opérationnelle et à assurer l'intégrité des biens à long terme, ce qui en fait une composante essentielle du paysage Fabrication de semi-conducteurs en Chine.

Principaux enseignements

- DCV Le revêtement SiC arrête la corrosion, ce qui le rend parfait pour les zones chimiques difficiles. Il aide l'équipement à durer plus longtemps.

- This coating bien bouger la chaleur, qui est important pour les industries comme les avions et la fabrication de puces informatiques.

- Utilisation de CVD Le revêtement SiC permet d'économiser de l'argent en réduisant les ruptures d'équipement de fixation et de coupe. Les coûts peuvent diminuer de 30%.

- DCV Le revêtement SiC fonctionne sur des formes délicates, offrant une protection complète à tous les types d'équipement.

- Choix de la DCV Le revêtement SiC aide la planète en coupant les déchets et en économisant l'énergie. C'est un choix intelligent pour les industries actuelles.

Comprendre la technologie de revêtement en SiC

Le processus CVD et son rôle dans la création de revêtements SiC

Le procédé de dépôt de vapeur chimique (CVD) joue un rôle crucial dans la production de revêtements de carbure de silicium de haute qualité (SiC). Cette méthode implique la réaction chimique des précurseurs gazeux sur un substrat chauffé, formant une couche mince et uniforme de SiC. Le procédé assure un contrôle précis de l'épaisseur et de l'uniformité du revêtement, ce qui le rend adapté aux géométries complexes.

CVD SiC coatings sont largement utilisés dans les industries nécessitant une résistance à l'usure et une protection contre la corrosion. Par exemple, ils améliorent la durabilité des outils de coupe en métal et protègent les composants dans des environnements difficiles. Le processus soutient également la création de matériaux en vrac SiC, tels que des miroirs haute pureté pour télescopes, démontrant sa polyvalence dans diverses applications.

Principales propriétés des revêtements CVD SiC

DCV Les revêtements SiC présentent des propriétés exceptionnelles qui les rendent idéales pour les environnements exigeants. Il s'agit notamment :

| Propriété | Description |

|---|---|

| Crystal Structure | Le revêtement présente une structure cristalline β 3C (cubique) offrant une protection optimale contre la corrosion. |

| Density and Porosity | Avec une densité de 3200 kg/m3 et une porosité 0%, le revêtement assure une résistance efficace à la corrosion. |

| Thermal and Electrical Properties | La conductivité thermique élevée (200 W/m·K) et l'excellente résistivité électrique (1 m) permettent une gestion et une isolation efficaces de la chaleur. |

| Mechanical Strength | Un module élastique de 450 GPa améliore l'intégrité structurelle des composants revêtus. |

| Application Process | La méthode CVD permet un contrôle précis de l'épaisseur de la couche et assure une couverture uniforme. |

La recherche souligne que les revêtements SiC CVD dureté d'environ 35 GPa à température ambiante. Leurs modules élastiques vont de 340 à 400 GPa, montrant ainsi leur remarquable résistance mécanique et leur stabilité.

Comment CVD Le revêtement SiC se distingue des autres technologies

DCV Le revêtement SiC surpasse les technologies alternatives en performance et adaptabilité. Sa capacité à maintenir l'intégrité structurale à des températures supérieures à 1 500° C le rend inestimable dans les applications aérospatiales. Par exemple, les moteurs Trent XWB de Rolls-Royce permettent d'augmenter le rendement énergétique de 15% grâce à des composants revêtus de CVD.

Dans l'industrie des semi-conducteurs, 78% des applications de couches diélectriques dépendent désormais de films traités par CVD. Ces revêtements réduisent les ruptures diélectriques de 40% par rapport aux méthodes de dépôt physique. En outre, le processus CVD permet la création de revêtements minces et uniformes sur des formes complexes, offrant une polyvalence inégalée.

Comparativement à d'autres méthodes comme le revêtement par immersion ou le revêtement par pulvérisation, la DCV offre une uniformité, une durabilité et une précision supérieures. Bien que le revêtement de trempe soit rentable, il entraîne souvent un gaspillage de solution élevé et nécessite des traitements post-déposition. La pulvérisation, bien que rapide, se heurte à l'uniformité et au contrôle de l'épaisseur. DCV Le revêtement SiC élimine ces limitations, ce qui en fait le choix privilégié pour des applications de haute performance.

Avantages du revêtement en SiC

Résistance supérieure à la corrosion dans les environnements difficiles

DCV Le revêtement SiC offre une protection exceptionnelle contre la corrosion, même dans les environnements chimiques les plus agressifs. Sa structure non poreuse agit comme une barrière robuste, empêchant les substances nocives de pénétrer et endommager le matériau sous-jacent. Cette caractéristique le rend très efficace dans les environnements où l'exposition aux acides, aux alcalis et à d'autres agents corrosifs est fréquente.

Des industries comme le traitement chimique et la production d'électricité profitent grandement de cette technologie. L'équipement revêtu de CVD SiC reste opérationnel pendant de longues périodes, ce qui réduit le besoin de remplacements fréquents. Cette durabilité assure une production ininterrompue et minimise le risque de temps d'arrêt coûteux.

Conseil : Utilisation de CVD Le revêtement SiC sur des composants critiques comme les réacteurs et les pipelines peut considérablement prolonger leur durée de vie, même dans des conditions extrêmes.

Conductivité thermique élevée et résistance à la chaleur

DCV Le revêtement SiC excelle dans la gestion efficace de la chaleur. Ses high thermal conductivity permet de dissiper rapidement la chaleur, ce qui le rend idéal pour les applications impliquant des températures élevées. Cette propriété garantit que les équipements restent stables et fonctionnent de manière fiable, même lorsqu'ils sont exposés à une chaleur intense.

Le revêtement résiste également à des températures supérieures à 1 500° C sans perdre son intégrité structurelle. Cela en fait un choix privilégié pour les industries comme l'aérospatiale et la fabrication de semi-conducteurs, où la stabilité thermique est cruciale. Par exemple, dans la fabrication de semi-conducteurs, le revêtement aide à maintenir un contrôle précis de la température, assurant une qualité de produit uniforme.

La recherche montre que les matériaux à haute conductivité thermique, comme CVD SiC, améliorent l'efficacité énergétique et réduisent le risque de dommages thermiques aux équipements.

Durabilité et adaptabilité aux formes complexes

DCV Le revêtement SiC offre une durabilité inégalée, ce qui le rend résistant à l'usure et au stress mécanique. Sa dureté et sa résistance garantissent que les surfaces revêtues restent intactes, même sous une utilisation lourde. Cette durabilité se traduit par moins de réparations et de remplacements, ce qui permet d'économiser du temps et des ressources.

De plus, le procédé CVD permet d'appliquer uniformément le revêtement sur les composants aux formes complexes. Cette adaptabilité le rend adapté à un large éventail d'applications, des petites pièces détaillées aux gros équipements industriels. La capacité à enrober des géométries complexes assure une protection complète, peu importe la conception du composant.

Remarque : La précision du processus CVD garantit que chaque angle et courbe d'un composant bénéficie d'une protection égale, améliorant ainsi sa performance globale.

Économies à long terme et réduction de la maintenance

DCV Le revêtement SiC offre d'importants avantages financiers en réduisant les coûts d'entretien et en prolongeant la durée de vie des équipements industriels. Sa durabilité minimise le besoin de réparations ou de remplacements fréquents, ce qui se traduit par une réduction des dépenses opérationnelles au fil du temps. Les entreprises qui adoptent cette technologie connaissent souvent une réduction notable des temps d'arrêt, car les équipements revêtus de CVD SiC restent fonctionnels même dans des conditions extrêmes.

La structure non poreuse du revêtement empêche les matières corrosives de pénétrer dans la surface. Cette caractéristique réduit l'usure, assurant que les composants conservent leur intégrité pendant de plus longues périodes. Par exemple, les réacteurs et les pipelines des installations chimiques sont souvent constamment exposés à des produits chimiques agressifs. Sans protection adéquate, ces composants nécessitent un entretien fréquent, ce qui entraîne une augmentation des coûts et des retards de production. Le revêtement CVD SiC élimine ce problème en fournissant une barrière robuste contre la corrosion.

Conseil : Investir dans le revêtement CVD SiC à l'avant peut entraîner des économies substantielles à long terme en réduisant la fréquence des remplacements d'équipement.

Un autre avantage réside dans la capacité du revêtement à résister à des températures élevées sans dégradation. Les équipements exposés à une chaleur extrême subissent souvent des dommages thermiques, ce qui nécessite des réparations coûteuses. DCV Le revêtement SiC assure une forte conductivité thermique et une résistance à la chaleur afin que ces équipements restent opérationnels, ce qui réduit encore les frais d'entretien.

En outre, l'adaptabilité du processus CVD permet d'appliquer le revêtement à des formes complexes et des conceptions complexes. Cela assure une protection complète pour tous les composants, quelle que soit leur géométrie. Par conséquent, les entreprises peuvent éviter les coûts cachés associés à une protection partielle ou inégale.

La recherche indique que les industries utilisant le revêtement SiC CVD déclarent une réduction de 30% des dépenses liées à l'entretien sur une période de cinq ans. Cela met en évidence les avantages économiques à long terme de l'adoption de cette technologie de pointe.

Demandes de DCV SiC Revêtement dans l'industrie chimique

Équipement de protection dans des environnements corrosifs et à haute température

DCV Le revêtement SiC joue un rôle vital rôle dans la protection des équipements exposés à des conditions extrêmes. Sa structure non poreuse et sa haute stabilité thermique en font un excellent choix pour les industries qui traitent des produits chimiques corrosifs et des températures élevées. Par exemple, dans les usines de transformation chimique, ce revêtement protège les réacteurs et les pipelines contre les dommages causés par l'acide et les alcalins. De même, dans la production d'électricité, il assure la longévité des composants exposés à une chaleur et une pression intenses.

La polyvalence DCV Le revêtement SiC s'étend à divers secteurs. Le tableau suivant met en évidence ses applications dans toutes les industries :

| Industry Sector | Détails de la demande |

|---|---|

| Aerospace & Defense | Matériaux de haute performance pour des conditions extrêmes, comme les lames de turbine et les pièces du moteur. |

| Automobile | Améliore la durabilité et la performance des composants automobiles. |

| Electronics | Utilisé dans les appareils électroniques pour améliorer la stabilité thermique et la résistance à l'usure. |

| Energy | Application dans les panneaux solaires et les technologies écoénergétiques pour résister aux conditions environnementales difficiles. |

| Industriel | Améliore la performance et la longévité dans le traitement chimique et les applications de machines lourdes. |

Remarque : La capacité du revêtement CVD SiC à résister à la dégradation chimique et thermique garantit des performances fiables dans les environnements les plus difficiles.

Amélioration de la durée de vie des réacteurs, des tuyaux et des vannes

Les réacteurs, les tuyaux et les vannes sont des composants essentiels de l'industrie chimique. Ces parties sont souvent constamment exposées à des substances corrosives, ce qui entraîne l'usure. DCV Le revêtement SiC fournit une barrière robuste qui empêche la pénétration chimique, prolonge significativement la durée de vie de ces composants.

Par exemple, les pipelines revêtus de cette technologie demeurent résistants à la corrosion acide, ce qui réduit le besoin de remplacements fréquents. De même, les vannes et les réacteurs bénéficient de la durabilité du revêtement, assurant un fonctionnement ininterrompu. Cela améliore non seulement la fiabilité de l'équipement, mais réduit également les coûts d'entretien et les temps d'arrêt.

Conseil : L'application régulière du revêtement CVD SiC à des composants à haut risque peut prévenir les défaillances imprévues et améliorer l'efficacité opérationnelle globale.

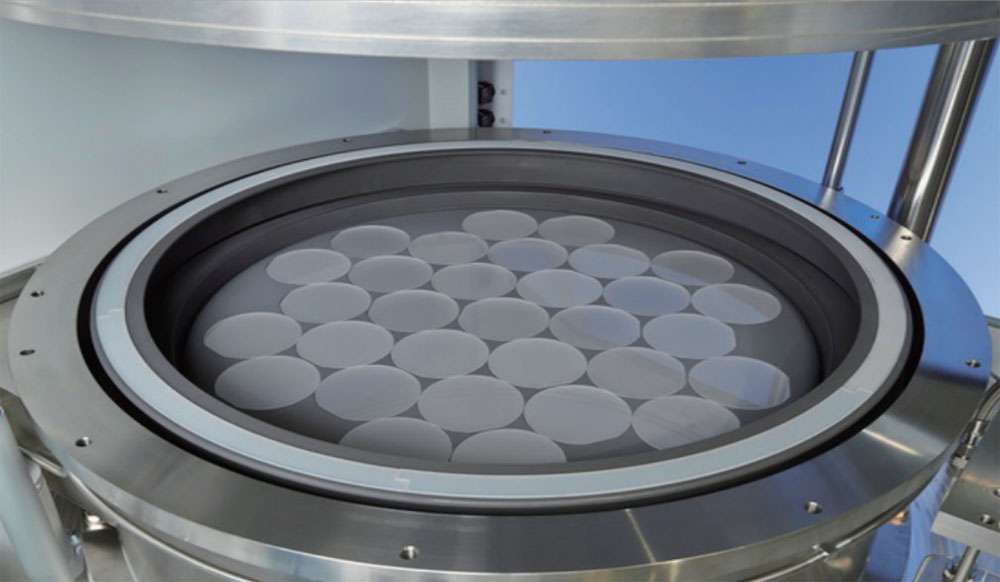

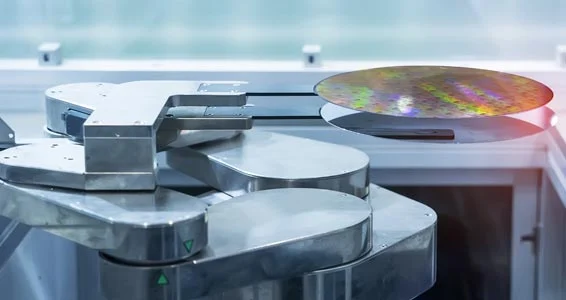

Utilisation dans la fabrication de semi-conducteurs et la production d'électricité

DCV Le revêtement SiC est devenu indispensable dans la fabrication de semi-conducteurs et la production d'électricité. Dans la fabrication de semi-conducteurs, il est utilisé comme matériau de revêtement par suscepteur pour la culture d'épicouches 4H-SiC de haute qualité. La recherche montre que les revêtements à base de carbone surpassent les suscepteurs revêtus de SiC dans la production de films supérieurs, ce qui les rend idéaux pour cette application.

En production d'électricité, le revêtement CVD SiC améliore les performances des composites SiC/SiC. Ces composites, lorsqu'ils sont revêtus de nitrure de bore à l'aide du procédé CVD, présentent une meilleure résistance à l'oxydation et à la propagation des fissures. Cela les rend adaptés à des applications à haute température, comme les turbines à gaz.

Le tableau suivant résume les principales conclusions de la recherche sur ces applications :

| Aspect | Détails |

|---|---|

| Objectif | Matériaux de revêtement pour la croissance de 4H-SiC |

| Méthode | Processus CVD pour la croissance des épicouches 4H-SiC |

| Résultats | Haute qualité Les films SiC produits avec des revêtements à base de carbone; les suscepteurs revêtus de SiC ont montré une mauvaise qualité et une dégradation. |

| Conclusion | Les revêtements à base de carbone conviennent mieux à la croissance épitaxiale de 4H-SiC de haute qualité. |

| Aspect | Détails |

|---|---|

| Objectif | Composites SiC/SiC avec revêtement en nitrure de bore amélioré |

| Méthode | CVD pour les couches interfaciales fibre/matrice |

| Résultats | Amélioration de la résistance à l'oxydation et de la propagation des fissures dans les composites en raison des revêtements BN. |

| Conclusion | Amélioration des performances dans les applications à haute température, pertinentes pour la production d'électricité. |

Insight: L'adaptabilité du revêtement CVD SiC aux procédés de fabrication avancés assure sa pertinence dans les industries de pointe comme les semi-conducteurs et l'énergie.

Pourquoi la Corée parmi les plus grandes entreprises chimiques préfèrent CVD SiC Revêtement

Performance éprouvée dans des environnements chimiques agressifs

Corée chefs de file des entreprises chimiques priorisent les solutions qui peuvent résister aux conditions les plus difficiles. Le revêtement CVD SiC a constamment démontré sa capacité à protéger les équipements dans des environnements chimiques agressifs. Sa structure non poreuse empêche les matières corrosives de pénétrer, assurant une durabilité à long terme. Cela en fait un choix idéal pour les industries où l'exposition aux acides, aux alcalis et autres agents réactifs est inévitable.

Par exemple, dans les usines de traitement chimique, les réacteurs et les pipelines revêtus de CVD SiC restent opérationnels pendant de longues périodes. Cela réduit la fréquence des remplacements et minimise les interruptions de production. La capacité du revêtement à maintenir son intégrité dans des conditions extrêmes lui a valu une réputation de solution fiable pour la prévention de la corrosion.

Conseil : L'application régulière du revêtement CVD SiC sur les composants critiques peut accroître considérablement leur résistance aux dommages chimiques, assurant ainsi des opérations ininterrompues.

Harmonisation avec les besoins opérationnels propres à l'industrie

DCV Le revêtement SiC s'harmonise parfaitement avec les exigences opérationnelles des principales entreprises chimiques de la Corée. Sa capacité d'adaptation aux formes complexes assure une protection complète pour les équipements de toutes tailles et de toutes conceptions. Cette polyvalence permet aux entreprises d'enrober des composants complexes tels que des vannes et des connecteurs, qui sont souvent exposés à des contraintes élevées et des substances corrosives.

La haute conductivité thermique du revêtement permet également une gestion efficace de la chaleur, un facteur critique dans les industries traitant des processus à haute température. Par exemple semiconductor manufacturing, DCV Le revêtement SiC aide à maintenir un contrôle précis de la température, assurant une qualité de produit cohérente. De même, dans la production d'électricité, il améliore les performances des composants exposés à une chaleur intense, comme les pales de turbine.

Remarque : La précision du processus CVD assure une couverture uniforme, ce qui le rend adapté même aux conceptions d'équipement les plus complexes.

Contribution à la durabilité et à l'efficacité opérationnelle

DCV Le revêtement SiC contribue grandement à la durabilité et à l'efficacité opérationnelle. Sa durabilité réduit le besoin de remplacements fréquents, ce qui réduit les déchets et la consommation de ressources. De plus, le revêtement haute conductivité thermique améliore l'efficacité énergétique dans diverses applications.

Le tableau suivant montre comment le revêtement CVD SiC améliore l'efficacité dans différentes industries :

| Industry | Description des prestations | Amélioration de l'efficacité |

|---|---|---|

| Centrales au charbon | Amélioration de l ' efficacité du transfert de chaleur entraînant une réduction de la consommation de carburant et des émissions | Jusqu'à 15% |

| Industrie sidérurgique | Économies d'énergie grâce à une récupération accrue de la chaleur des déchets | 8-12% |

| Chemical processing | Durée de vie prolongée de l'équipement réduisant les déchets | 60% durée de vie plus longue |

| Aviation | Amélioration du rendement énergétique des moteurs à turbine | 15% meilleur rendement énergétique |

De plus, les progrès dans les processus de production des substrats revêtus de SiC réduisent les impacts environnementaux. Il s'agit notamment :

- Minimiser les déchets et réduire l'empreinte carbone pendant la fabrication.

- Améliorer la qualité du revêtement grâce à des méthodes avancées de dépôt de vapeur chimique.

- Développer des initiatives de recyclage pour créer une économie circulaire pour la technologie SiC.

Les évaluations du cycle de vie révèlent également que les composants SiC peuvent considérablement réduire la consommation d'énergie et les émissions de gaz à effet de serre dans des applications comme les véhicules électriques. Ces avantages pour la durabilité s'alignent sur l'impulsion mondiale pour des pratiques industrielles plus vertes, faisant du revêtement CVD SiC un choix avant-gardiste pour les entreprises chimiques coréennes.

Insight: En adoptant le revêtement CVD SiC, les entreprises non seulement améliorent leur efficacité opérationnelle, mais contribuent également à un avenir plus durable.

Rentabilité et temps d'arrêt réduit

DCV Le revêtement SiC offre d'importants avantages économiques aux industries en réduisant les coûts d'exploitation et en réduisant le temps d'arrêt du matériel. Sa durabilité garantit que les composants revêtus durent plus longtemps, nécessitant moins de remplacements. Cette longévité se traduit directement par des dépenses moindres pour l'achat et l'installation de nouveaux équipements. Les entreprises qui adoptent cette technologie connaissent souvent une réduction notable de leurs budgets d'entretien.

La capacité du revêtement à résister à la corrosion et aux températures extrêmes joue un rôle clé dans le maintien d'un fonctionnement ininterrompu. Les pannes d'équipement causées par la corrosion ou les dommages thermiques entraînent souvent des arrêts de production coûteux. En protégeant les composants critiques, le revêtement CVD SiC aide les industries à éviter ces perturbations. Par exemple, les usines chimiques utilisant ce revêtement sur les réacteurs et les pipelines signalent moins de pannes, ce qui leur permet de maintenir des calendriers de production uniformes.

Un autre avantage réside dans la réduction du besoin d'entretien fréquent. Les revêtements traditionnels se dégradent souvent rapidement, nécessitant des inspections et des réparations régulières. En revanche, le revêtement CVD SiC offre une solution robuste et durable. Cela réduit le temps et les coûts de main-d'oeuvre associés aux activités d'entretien. Les travailleurs peuvent se concentrer sur d'autres tâches essentielles, en améliorant la productivité globale.

Les industries bénéficient également de l'adaptabilité du revêtement aux formes complexes. Cela garantit une protection complète pour tous les composants, quelle que soit leur conception. Par conséquent, les entreprises peuvent éviter les coûts cachés associés à une protection partielle ou inégale. La précision du processus CVD garantit une couverture égale de chaque surface, ce qui améliore la fiabilité de l'équipement.

Conseil : Investir dans des revêtements de haute qualité comme CVD SiC peut entraîner des économies à long terme en réduisant la fréquence des pannes d'équipement et les besoins d'entretien.

La recherche montre que les industries utilisant le revêtement CVD SiC déclarent une réduction de 30% des dépenses liées à l'entretien sur une période de cinq ans. Cela met en évidence le potentiel de revêtement pour obtenir des avantages financiers immédiats et à long terme. En réduisant les temps d'arrêt et en prolongeant la durée de vie des équipements, cette technologie s'avère être une solution rentable pour les industries modernes.

DCV La technologie de revêtement SiC a révolutionné la prévention de la corrosion dans toutes les industries. Sa durabilité inégalée, sa stabilité thermique et sa capacité d'adaptation le rendent indispensable pour protéger les équipements dans des environnements difficiles. De l'aérospatiale à la fabrication de semi-conducteurs, ce revêtement améliore les performances, réduit la maintenance et soutient la durabilité. La croissance du marché mondial reflète son adoption croissante, motivée par des progrès comme les dépôts de vapeur chimique. Les plus grandes sociétés chimiques de la Corée reconnaissent sa valeur comme une solution fiable, assurant l'efficacité opérationnelle et des économies à long terme.

| Domaine d'application | Benefits |

|---|---|

| Aérospatiale | Améliore la performance des pales de turbine dans des conditions corrosives à haute température. |

| Energy | Prolonge la durée de vie des composants d'énergie renouvelable, en améliorant l'efficacité. |

| Semiconductor | Permet aux appareils de fonctionner à des températures et des tensions plus élevées, cruciales pour les systèmes modernes. |

L'adoption du revêtement CVD SiC s'harmonise avec l'évolution de l'industrie vers des pratiques respectueuses de l'environnement, ce qui en fait une pierre angulaire de l'innovation durable.

FAQ

En quoi consiste la technologie de revêtement CVD SiC?

CVD SiC coating la technologie utilise le dépôt de vapeur chimique pour créer une couche mince et uniforme de carbure de silicium. Ce revêtement protège l'équipement contre la corrosion, la chaleur et l'usure, ce qui le rend idéal pour les environnements industriels difficiles.

Comment le revêtement CVD SiC améliore-t-il la durée de vie des équipements?

Le revêtement forme une barrière non poreuse qui résiste à la corrosion et aux dommages thermiques. Cette protection réduit l'usure et prolonge la durée de vie des réacteurs, pipelines et autres composants.

Pourquoi le revêtement CVD SiC est-il préféré aux autres méthodes?

DCV Le revêtement SiC offre une uniformité, une durabilité et une adaptabilité supérieures. Contrairement aux revêtements de pulvérisation ou de trempe, il offre une couverture précise sur des formes complexes, assurant une protection complète et des performances à long terme.

Dans quelles industries le revêtement CVD SiC est-il couramment utilisé?

Industries comme le traitement chimique, l'aérospatiale et les semi-conducteurs fabrication utilisation CVD SiC revêtement. Il protège les équipements dans des environnements corrosifs et à haute température, assurant fiabilité et efficacité.

Quels sont les avantages économiques de l'utilisation du revêtement CVD SiC?

DCV Le revêtement SiC réduit les coûts d'entretien et les temps d'arrêt en empêchant les pannes d'équipement. Sa durabilité minimise les remplacements, ce qui entraîne des économies importantes à long terme pour les industries.

Conseil : L'application régulière du revêtement CVD SiC peut maximiser les économies et l'efficacité opérationnelle.