Les composites carbone-carbone sont des matériaux fascinants, avec de nombreux carbon-carbon composites examples montrant leur polyvalence. Ils combinent des fibres de carbone avec une matrice de carbone, ce qui donne C/C composite structure à la fois légère et incroyablement forte. Ces matériaux se distinguent par leur capacité exceptionnelle à gérer des conditions extrêmes, comme la résistance aux températures élevées et le maintien de la stabilité sous choc thermique. Les carbon-carbon composite manufacturing process s'assure que ces composites répondent aux exigences rigoureuses des industries comme l'aérospatiale et l'automobile, qui comptent sur eux pour des applications critiques. En outre c/sic material properties améliorer leurs performances, les rendant idéales pour les environnements à haute résistance. Le marché mondial de ces composites reflète leur importance croissante, avec des projections indiquant qu'il pourrait atteindre $42,7 milliards d'ici 2033. Cette croissance souligne leur rôle vital dans l'élaboration de solutions d'ingénierie avancées.

Principaux enseignements

- Carbon-carbon composites combiner des fibres de carbone et une matrice de carbone, ce qui se traduit par des matériaux légers mais incroyablement forts, idéals pour des conditions extrêmes.

- Leur résistance thermique exceptionnelle et leur faible dilatation thermique les rendent parfaits pour applications aérospatiales, comme les buses de fusée et les boucliers thermiques.

- La structure unique des composites carbone-carbone leur permet de résister aux chocs thermiques, assurant la fiabilité dans les environnements à haute résistance.

- Les méthodes de fabrication avancées comme l'infiltration en phase liquide (IPL) et le dépôt chimique par vapeur (CVD) améliorent la performance et la durabilité de ces composites.

- La protection contre l'oxydation est essentielle au maintien de l'intégrité des composites carbone-carbone dans des environnements riches en oxygène, grâce à des revêtements et des produits d'étanchéité.

- Ces composites sont de plus en plus utilisés dans les systèmes de freinage à haute performance automobile, offrant sécurité et efficacité à des vitesses élevées.

- Le marché croissant des composites carbone-carbone, qui devrait atteindre $42,7 milliards d'ici 2033, souligne leur rôle vital dans les solutions d'ingénierie modernes.

Structure des composites carbone-carbone

Comprendre la structure des composites carbone-carbone nous aide à comprendre pourquoi ils fonctionnent si bien dans des environnements exigeants. Laissons-le se décomposer en deux aspects clés: composition et conception.

Composition des composés carbone-carbone

Fibres de carbone comme renfort

Les fibres de carbone forment l'épine dorsale des composites carbone-carbone. Ces fibres sont incroyablement fortes et légères, ce qui les rend idéales pour renforcer le matériau. J'ai toujours trouvé fascinant la façon dont ces fibres fournissent au composite sa rigidité et sa force hautement spécifiques. Ils excellent dans les applications où la durabilité et la performance sous le stress sont critiques. Par exemple, les ingénieurs de l'aérospatiale comptent sur les fibres de carbone pour s'assurer que les composants résistent aux forces et aux températures extrêmes sans perdre leur intégrité.

Matrice de carbone comme matériau de fixation

La matrice de carbone agit comme la colle qui tient tout ensemble. Il entoure les fibres de carbone, les liant à une structure cohésive. Cette matrice ne fournit pas simplement de soutien; elle améliore également la résistance thermique composite et la stabilité chimique. Imaginez un matériau qui reste stable même lorsqu'il est exposé à une chaleur extrême ou à des produits chimiques dures. C'est la magie de la matrice de carbone. Il garantit que le composite peut gérer des environnements qui détruiront la plupart des autres matériaux.

Conception et architecture

Structures en fibres stratifiées et tissées

La conception des composites carbone-carbone n'est pas unique-fits-all. Les ingénieurs utilisent souvent des structures en fibres stratifiées ou tissées pour créer des composites adaptés à des besoins spécifiques. Imaginez un tissu en fibres de carbone, soigneusement tissé en motifs complexes. Cette technique de tissage permet au matériau de répartir uniformément le stress, améliorant ainsi sa force globale. J'ai vu comment ces conceptions font une différence dans les applications comme les systèmes de freinage haute performance, où la précision et la fiabilité sont non négociables.

Conceptions d'adaptation pour des applications spécifiques

Une des choses les plus cool sur les composites carbone-carbone est leur adaptabilité. Les concepteurs peuvent modifier l'architecture pour répondre à des exigences uniques. Besoin d'un matériau léger pour un vaisseau spatial? Ils ajusteront l'orientation de la fibre et la composition de la matrice. Vous voulez quelque chose qui peut supporter la chaleur intense dans un four? Ils créent une structure plus dense. Cette flexibilité rend les composites carbone-carbone des exemples d'ingéniosité de l'ingénierie à son meilleur.

Procédés de fabrication de composés carbone-carbone Exemples

La création de composites carbone-carbone implique des techniques fascinantes qui transforment les matières premières en structures performantes. J'ai toujours trouvé les procédés de fabrication comme un mélange parfait de science et d'artisanat. On plonge dans deux méthodes clés : Infiltration en phase liquide (IPL) et dépôt chimique de vapeur (CVD).

Infiltration en phase liquide (IPL)

Le processus d'infiltration en phase liquide évolue depuis des décennies, parallèlement aux progrès de la science matérielle. C'est une méthode qui repose sur la précision et la patience.

Imprégnation de fibres de carbone avec résine

La première étape de l'IPL consiste à tremper les fibres de carbone dans une résine. Cette résine agit comme précurseur de la matrice de carbone. Imaginez tremper une éponge dans l'eau, en veillant à ce que chaque pore soit rempli. C'est ainsi que la résine pénètre les fibres de carbone. Cette étape garantit que les fibres sont entièrement enduites, ce qui est crucial pour créer un composite solide et cohérent.

Pyrolyse pour convertir la résine en carbone

Une fois les fibres imprégnées, le matériau subit une pyrolyse. Ce procédé chauffe la résine dans un environnement contrôlé, la convertissant en carbone. Je pense que c'est de la cuisson, mais au lieu de biscuits, vous obtenez une matrice de carbone robuste. La chaleur élimine les éléments non carbonés, laissant derrière elle une structure qui est légère mais incroyablement durable. Cette étape pourrait devoir être répétée plusieurs fois pour atteindre la densité et la force souhaitées.

Dépôt chimique en phase vapeur (CVD)

Chemical Vapor Deposition est une autre méthode fascinante utilisée pour fabriquer des composites carbone-carbone. C'est un processus qui se sent presque futuriste, avec sa dépendance aux gaz et aux températures élevées.

Dépôt de carbone à partir d'hydrocarbures gazeux

Dans le CVD, les hydrocarbures gazeux comme le méthane ou l'acétylène s'écoulent sur les fibres de carbone. Ces gaz se décomposent sous haute chaleur, déposant du carbone sur les fibres. Je l'imagine comme une fine brume qui se dépose sur une surface, couche par couche. Cette étape assure que les fibres sont enduites uniformément, créant une structure uniforme.

Formation d'une matrice de carbone dense

Comme le carbone s'accumule, il forme une matrice dense autour des fibres. Cette matrice améliore la résistance composite et thermique. La précision de ce processus m'étonne. Les ingénieurs peuvent contrôler le taux de dépôt et l'épaisseur, en adaptant le composite pour des applications spécifiques. Il n'est pas étonnant que cette méthode ait été la pierre angulaire de la fabrication de composite carbone-carbone depuis son développement.

LPI et CVD mettent en évidence l'ingéniosité derrière carbon-carbon composites exemples. Ces processus soulignent comment la science et l'ingénierie se réunissent pour créer des matériaux qui repoussent les limites de ce qui est possible.

Propriétés des composites carbone-carbone Exemples

Les composites carbone-carbone se distinguent par leur propriétés remarquables. Ces caractéristiques les rendent indispensables dans les industries qui exigent des performances élevées dans des conditions extrêmes. Laissez-les explorer leurs propriétés thermiques, mécaniques et électriques.

Thermal Properties

Haute résistance thermique

J'ai toujours été étonné par la façon dont les composites carbone-carbone manipulent la chaleur. Ils peuvent supporter des températures qui fondraient ou dégraderaient la plupart des matériaux. Cette haute résistance thermique les rend parfaits pour applications comme les buses de fusée et des boucliers thermiques. Imaginez un matériau qui reste stable même lorsqu'il est exposé à des milliers de degrés. C'est le genre d'ingénieurs de fiabilité qui compte lors de la conception de composants pour l'aérospatiale et l'industrie.

Faible dilatation thermique

Une autre caractéristique fascinante est leur faible expansion thermique. Lorsqu'ils sont exposés à la chaleur, ces composites se développent à peine. Cette stabilité leur permet de maintenir leur forme et leurs performances, même en cas de changements rapides de température. Par exemple, des études ont montré que leur coefficient de dilatation thermique varie de 0,3 à 0,8 mm, selon la direction de la fibre. Cette propriété leur permet d'absorber la chaleur sans se déformer, ce qui est crucial pour des applications telles que les boucliers thermiques de rentrée ou l'outillage à haute température.

Mechanical Properties

Rapport force/poids exceptionnel

Le rapport résistance-poids des composites carbone-carbone n'est rien de moins qu'exceptionnel. Ils combinent construction légère avec une durabilité incroyable. J'ai vu comment cette propriété les rend idéales pour les applications aérospatiales, où chaque once compte. Les composants tels que les structures des engins spatiaux et les systèmes de freinage des aéronefs dépendent de cet équilibre de résistance et de poids pour fonctionner efficacement sans ajouter de vrac inutile.

Resistance to thermal shock

Le choc thermique peut détruire de nombreux matériaux, mais pas des composites carbone-carbone. Leur capacité à résister à la fissuration ou à la rupture sous des changements soudains de température est impressionnante. Cette résistance vient de leur structure unique, qui distribue uniformément le stress. Je pense que c'est un mécanisme de défense intégré qui assure la fiabilité dans les environnements exigeants. Qu'il s'agisse d'un composant de four ou d'une buse de fusée, cette propriété maintient le matériau intact et fonctionnel.

Conductivité électrique

Conductivité électrique élevée

Les composites carbone-carbone excellent également dans la conductivité électrique. Ils permettent à l'électricité de circuler efficacement, les rendant adaptés aux systèmes électriques spécialisés. Cette propriété provient de leur structure à base de carbone, qui conduit naturellement l'électricité. Je trouve fascinant qu'un matériau connu pour sa résistance à la chaleur et à la résistance puisse aussi bien fonctionner dans les applications électriques.

Applications dans les systèmes électriques

Leur conductivité ouvre des portes à diverses applications. Par exemple, ils sont utilisés dans les électrodes pour les fours à haute température et d'autres systèmes électriques avancés. Ces composites fournissent une solution fiable où les matériaux traditionnels pourraient échouer. Leur polyvalence met en valeur l'ingéniosité derrière des exemples de composites carbone-carbone.

Protection contre l'oxydation des composés carbone-carbone

Les composites carbone-carbone fonctionnent exceptionnellement bien dans des environnements extrêmes, mais l'oxydation représente un défi important. Sans protection adéquate, ces matériaux peuvent se dégrader rapidement lorsqu'ils sont exposés à des conditions riches en oxygène, surtout à des températures élevées. Voyons pourquoi l'oxydation se produit et comment les ingénieurs s'attaquent à ce problème pour prolonger la durée de vie de ces matériaux avancés.

Défis de l'oxydation

Dégradation dans des environnements riches en oxygène

Les composites carbone-carbone prospèrent dans des environnements non oxydants, même à des températures allant jusqu'à 2500° C. Cependant, lorsqu'ils sont exposés à l'oxygène, leur stabilité diminue considérablement. À des températures supérieures à 482 °C (900 °F), le carbone réagit avec l'oxygène, formant du dioxyde de carbone ou du monoxyde de carbone. Cette réaction affaiblit le matériau, le faisant perdre son intégrité structurelle. Par exemple, des études ont montré que la durée de vie de ces composites passe de 400 heures à zéro à seulement 500° C en présence d'air. Cette vulnérabilité limite leur utilisation dans les applications où l'exposition à l'oxygène est inévitable.

Impact sur les performances matérielles

L'oxydation ne réduit pas simplement la durée de vie des composites carbone-carbone; elle compromet également leur performance. Le matériau devient fragile, réduisant sa capacité à résister à une contrainte mécanique ou à un choc thermique. Imaginez une buse de fusée ou un bouclier thermique défaillant en milieu de fonctionnement à cause de l'oxydation. Ces échecs soulignent l'importance de relever ce défi. Les ingénieurs doivent s'assurer que ces composites conservent leur force et leur fiabilité, même dans des environnements riches en oxygène.

Méthodes de protection contre l ' oxydation

Revêtements avec matériaux résistants à l'oxydation

Un moyen efficace de protéger les composites carbone-carbone est d'appliquer revêtements résistants à l'oxydation. Ces revêtements agissent comme une barrière, empêchant l'oxygène d'atteindre les fibres de carbone et la matrice. Des matériaux comme la céramique mullite se sont révélés très efficaces. Les composites revêtus de Mullite résistent à l'oxydation en formant une couche protectrice d'oxyde de silicium (SiO) à l'interface, ce qui bloque la pénétration de l'oxygène. Je trouve fascinant comment une telle couche mince peut faire une différence massive dans la performance. D'autres revêtements avancés, comme le carbure de zirconium (ZrC), améliorent également la résistance à l'oxydation. Les composites dopés ZrC, par exemple, montrent une résistance à l'ablation remarquable, ce qui les rend idéales pour les applications aérospatiales à haute température.

Utilisation des scellants et des inhibiteurs

Une autre approche consiste à utiliser des scellants et des inhibiteurs pour améliorer la résistance à l'oxydation des composites carbone-carbone. Les scellants remplissent les microcriques et les pores du matériau, réduisant ainsi les voies d'entrée de l'oxygène. En revanche, des inhibiteurs sont ajoutés à la matrice de carbone au cours de la fabrication. Ces substances réagissent avec l'oxygène avant d'atteindre le carbone, en sacrifiant efficacement le composite pour le protéger. Cette double stratégie d'étanchéité et d'inhibition garantit que le matériau reste robuste, même dans des conditions difficiles.

En combinant ces méthodes, les ingénieurs ont considérablement amélioré la résistance à l'oxydation des composites carbone-carbone. Ces progrès garantissent que le matériel continue d'exceller dans les applications exigeantes, de l'aérospatiale aux milieux industriels. L'ingéniosité qui sous-tend ces solutions met en évidence la polyvalence des exemples de composites carbone-carbone et leur potentiel d'utilisation encore plus large à l'avenir.

Exemples d'applications de composites carbone-carbone

Les composites carbone-carbone ont révolutionné industries multiples avec leurs propriétés uniques. J'ai vu comment leur polyvalence et leur performance les rendent indispensables dans l'aérospatiale, l'automobile et les applications industrielles. Laissez-nous explorer comment ces composites brillent dans chaque domaine.

Applications aérospatiales

Fusées et boucliers thermiques

Les buses et les boucliers thermiques exigent des matériaux qui peuvent supporter une chaleur et un stress extrêmes. Les composites carbone-carbone excellent ici. Leur haute résistance thermique et leur faible expansion thermique les rendent parfaits pour ces rôles. J'ai toujours admiré comment ces composites maintiennent leur intégrité même lorsqu'ils sont exposés à des températures supérieures à des milliers de degrés. Par exemple, ils sont utilisés dans les buses à moteur de fusée et les boucliers thermiques des véhicules de rentrée. Ces composants doivent supporter une chaleur et une pression intenses pendant les lancements et la rentrée atmosphérique. Sans composites carbone-carbone, il serait presque impossible d'atteindre cette fiabilité.

Composants structurels dans les engins spatiaux

Spacecraft nécessite des matériaux légers mais durables. Les composites carbone-carbone répondent parfaitement à ce besoin. Leur rapport résistance-poids exceptionnel réduit le poids global des engins spatiaux, ce qui est essentiel pour l'efficacité énergétique et la capacité de charge utile. J'ai lu leur utilisation dans les composants structuraux comme les bords d'attaque et les systèmes de protection thermique. Ces pièces doivent résister non seulement au vide de l'espace, mais aussi aux contraintes mécaniques de lancement et de rentrée. Les composites carbone-carbone assurent que ces composants fonctionnent parfaitement, rendant l'exploration spatiale plus sûre et plus efficace.

Automotive Applications

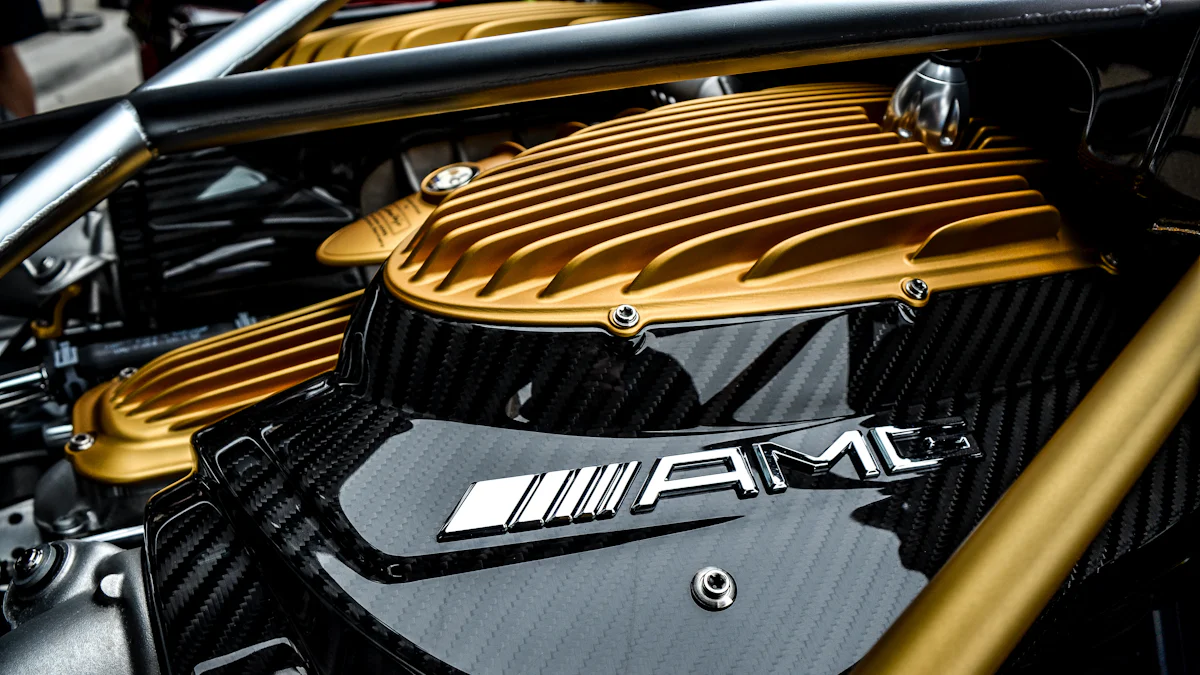

Systèmes de freinage à haute performance

Dans le monde de l'automobile, les systèmes de freinage à haute performance dépendent fortement des composites carbone-carbone. Ces composites fournissent la résistance à la chaleur et la résistance nécessaires pour un freinage fiable à haute vitesse. J'ai remarqué leur utilisation dans les voitures de course et les avions à grande vitesse, où les matériaux traditionnels échoueraient dans des conditions extrêmes. Leur capacité à dissiper la chaleur assure rapidement des performances cohérentes, même pendant une utilisation prolongée. Cela en fait un choix favori pour les ingénieurs qui conçoivent des systèmes de freinage pour les véhicules qui exigent précision et sécurité.

Composants des véhicules de course

Les véhicules de course poussent les matériaux à leurs limites. Les composites carbone-carbone jouent un rôle crucial dans l'efficacité de ces véhicules. Leur nature légère améliore la vitesse et l'agilité, tandis que leur durabilité assure qu'ils peuvent gérer les contraintes de course à grande vitesse. J'ai vu comment ces composites sont utilisés dans des composants comme le châssis et les systèmes de suspension. Ils fournissent l'équilibre parfait de la force et de la flexibilité, donnant aux coureurs le bord dont ils ont besoin pour gagner.

Industrial Applications

Composants du four

Les fours industriels fonctionnent à des températures extrêmement élevées, faisant des composites carbone-carbone un choix idéal pour leurs composants. Ces composites résistent aux chocs thermiques et maintiennent leur stabilité sous une chaleur intense. Ils sont utilisés dans les revêtements de four et les éléments chauffants. Leur capacité à résister à des cycles de chauffage et de refroidissement répétés sans dégradation garantit des performances durables. Cette fiabilité réduit les coûts de maintenance et les temps d'arrêt, ce qui est un énorme avantage dans les environnements industriels.

Outils à haute température

L'outillage à haute température nécessite des matériaux qui peuvent gérer des conditions extrêmes sans perdre de précision. Les composites carbone-carbone excellent dans ce domaine. Je les ai vus utilisés dans les moules et les matrices pour les processus de fabrication qui impliquent une chaleur élevée. Leur faible dilatation thermique leur permet de conserver leur forme et leur précision, même dans des conditions intenses. Cela les rend inestimables pour des industries comme la métallurgie et la fabrication de semi-conducteurs, où la précision n'est pas négociable.

Des exemples de composites carbone-carbone comme ceux-ci mettent en évidence leur polyvalence et leur performance inégalées. Qu'il s'agisse de l'aérospatiale, de l'automobile ou des applications industrielles, ces matériaux continuent de repousser les limites de ce qui est possible.

Les composites carbone-carbone ont vraiment révolutionné l'ingénierie moderne. Leurs structure unique, des méthodes de fabrication avancées et des propriétés exceptionnelles les rendent indispensables dans des industries comme l'aérospatiale, l'automobile et la fabrication. J'ai vu comment leur haute résistance, leur stabilité thermique et leur résistance à l'oxydation leur permettent d'exceller dans des conditions extrêmes. Des buses de fusée aux systèmes de freinage performants, ces matériaux redéfinissent ce qui est possible. À mesure que la technologie progresse, je crois que les exemples de composites carbone-carbone inspireront des innovations encore plus révolutionnaires, façonnant l'avenir de plusieurs industries avec leur polyvalence et leur performance inégalées.

FAQ

Pourquoi les composites carbone-carbone sont-ils connus?

Les composites carbone-carbone sont célèbres pour leur force exceptionnelle et leur capacité à gérer des températures extrêmes. Ils excellent également dans la conductivité thermique. Ces qualités en font un choix idéal pour des industries comme l'aérospatiale, où les matériaux légers et performants sont essentiels. J'ai toujours admiré comment ces composites fonctionnent dans des conditions qui remettraient en question la plupart des autres matériaux.

Quelles sont les matières premières primaires utilisées pour fabriquer des composites carbone-carbone?

Le processus de fabrication commence par des fibres de carbone et une matrice de carbone. Les fibres agissent comme renfort, tandis que la matrice lie tout ensemble. Parfois, la résine polyester est utilisée comme précurseur pendant la fabrication. Je trouve fascinant comment ces matières premières se combinent pour créer quelque chose de si durable et polyvalent.

Quelles sont les principales propriétés des composites carbone-carbone?

Les composites carbone-carbone se distinguent par leur haute résistance mécanique et leur faible poids. Ils résistent à la corrosion, à la fatigue et au stress thermique. Leur rigidité et leur dilatation thermique minimale les rendent fiables dans des applications exigeantes. J'ai vu comment ces propriétés leur permettent d'exceller dans des industries comme l'automobile et l'aérospatiale.

Pourquoi les composites carbone-carbone sont-ils en forte demande dans l'industrie automobile?

Leur rapport résistance-poids élevé et leur résistance à la corrosion les rendent idéales pour les applications automobiles. Ils remplacent les métaux dans de nombreux composants, réduisant le poids des véhicules et améliorant l'efficacité énergétique. J'ai remarqué que leur maniabilité les rend également plus faciles à transformer en conceptions complexes, ce qui est un grand plus pour les ingénieurs.

Comment les composites carbone-carbone gèrent-ils les températures élevées?

Ces composites prospèrent dans high-temperature environments. Ils maintiennent la stabilité et résistent à la dégradation même lorsqu'ils sont exposés à des milliers de degrés. J'ai toujours été impressionné par leur capacité à fonctionner dans des applications comme les buses de fusée et les composants du four, où la résistance à la chaleur est critique.

Are carbon-carbon composites environmentally friendly?

Bien que le processus de production exige de l'énergie, la légèreté de ces composites contribue à l'efficacité énergétique des véhicules et des aéronefs. Cela réduit les émissions au fil du temps. Je pense que c'est un compromis où les avantages à long terme l'emportent sur l'impact initial sur l'environnement.

Les composites carbone-carbone peuvent-ils être recyclés?

Oui, ils peuvent être recyclés, bien que le processus soit complexe. Les ingénieurs les réutilisent souvent pour des applications moins exigeantes. Je trouve cette approche pratique, car elle étend le cycle de vie du matériel et réduit les déchets.

Quelles industries bénéficient le plus des composites carbone-carbone?

Les secteurs de l'aérospatiale, de l'automobile et de l'industrie en bénéficient le plus. Dans l'aérospatiale, ils sont utilisés dans les buses de fusée et les composants spatiaux. Les applications automobiles comprennent des freins haute performance et des pièces de voiture de course. Les utilisations industrielles vont des revêtements de four à l'outillage à haute température. J'ai vu comment leur polyvalence les rend indispensables dans ces domaines.

Comment les composites carbone-carbone se comparent-ils aux matériaux traditionnels?

Par rapport aux métaux, les composites carbone-carbone sont plus légers et plus résistants à la chaleur et à la corrosion. Ils ont également un rapport force-poids plus élevé. J'ai remarqué comment ces avantages en font un choix préféré pour les ingénieurs qui cherchent à repousser les limites de la performance.

Qu'est-ce qui rend les composites carbone-carbone uniques?

Leur combinaison de construction légère, de haute résistance et de stabilité thermique les distingue. Ils fonctionnent exceptionnellement bien dans des conditions extrêmes, qu'il s'agisse de chaleur élevée ou de contraintes mécaniques. Je pense que leur capacité d'adaptation pour diverses applications illustre vraiment leur caractère unique.