Les matériaux avancés jouent un rôle crucial dans la sûreté et l'efficacité des centrales nucléaires. Parmi ceux-ci, DCV Graphite de revêtement SiC apparaît comme une innovation révolutionnaire. Sa capacité à résister aux conditions extrêmes en fait un choix privilégié pour parties nucléaires de graphite. Des études ont démontré son impact transformateur :

- Les composites SiC/SiC ont montré une réduction minimale des propriétés mécaniques après irradiation des neutrons, les modules Young's étant réduits de seulement jusqu'à 18%.

- Le comportement de gonflement de CIV SiC sous irradiation a révélé une légère anisotropie due au microcraquage et à l'architecture fibreuse, démontrant sa durabilité.

Cette technologie permet de relever des défis critiques dans les centrales nucléaires coréennes. Il améliore la résilience des composants et assure la fiabilité opérationnelle à long terme.

Principaux enseignements

- DCV Les revêtements SiC renforcent les pièces nucléaires en manipulant la chaleur, les radiations et les produits chimiques. Cela leur permet de travailler longtemps.

- Ces revêtements réduisent les besoins de réparation et aident les pièces à durer plus longtemps. Cela améliore le fonctionnement des centrales nucléaires.

- Des tests spéciaux prouvent que les revêtements CVD SiC fonctionnent bien dans des conditions difficiles. Ils respectent les règles de sûreté pour l'utilisation nucléaire.

- DCV Les revêtements SiC sont meilleurs que les matériaux plus anciens. Ils protègent contre la rouille et la chaleur, rendant les réacteurs plus sûrs.

- Plus d'industries utilisent rapidement la technologie CVD SiC. Cela montre qu'il peut aider à améliorer les matériaux à l'avenir.

Défis dans les composants des centrales nucléaires

Pression à haute température et dégradation thermique

Les composants des centrales nucléaires fonctionnent à des températures extrêmes. Ces conditions entraînent une contrainte thermique qui peut entraîner une déformation ou une défaillance du matériau. Les environnements à haute température accélèrent également la dégradation thermique, réduisant la durée de vie des parties critiques. Des études ont montré que la mesure précise de la température est essentielle pour évaluer la contrainte thermique. Par exemple, une simulation numérique des conduites nucléaires a mis en évidence l'importance des données locales de température pour l'évaluation des niveaux de contrainte. Cette recherche a utilisé la dynamique computationnelle des fluides et la fonction Green-S pour analyser les effets de la chaleur sur les matériaux.

| Titre de l'étude | Objectif | Résultats |

|---|---|---|

| Simulation numérique de la température et de la contrainte thermique pour les conduites nucléaires | Effets des contraintes à haute température sur les conduites nucléaires | Évaluer le stress thermique à l'aide de la dynamique du fluide informatique et de la fonction Green, en soulignant l'importance d'une mesure précise de la température locale et de son impact sur l'évaluation du stress thermique. |

Matériaux innovants comme Revêtement CVD SiC Graphite fournit une solution. Ces revêtements améliorent la stabilité thermique des composants, assurant leur efficacité fiable même dans des conditions extrêmes.

Usure des matériaux par rayonnement

L'exposition aux rayonnements a des répercussions importantes sur la durabilité des composants nucléaires. Au fil du temps, le rayonnement provoque des changements structurels dans les matériaux, entraînant une usure et une réduction des performances. La modélisation avancée et les techniques expérimentales ont amélioré la compréhension de ces mécanismes de dégradation. Les chercheurs utilisent des outils comme les accélérateurs de faisceaux ioniques et les études de calcul pour examiner la façon dont les matériaux réagissent aux rayonnements. Les études de recuit post-irradiation révèlent également des informations sur la stabilité thermique, contribuant ainsi à optimiser les performances des matériaux.

- Les méthodes de modélisation avancées et les techniques de caractérisation permettent de mieux comprendre les mécanismes de dégradation des matières nucléaires.

- Le comportement de recuit post-irradiation est crucial pour comprendre la stabilité thermique et optimiser les protocoles de recuit.

- Les accélérateurs de faisceaux d'ions de laboratoire et les études computationnelles étudient les réponses matérielles sous irradiation.

DCV SiC Revêtement Graphite offre une résistance supérieure à l'usure radio-induite. Sa structure robuste minimise les dommages et prolonge la durée de vie opérationnelle des composants nucléaires.

Corrosion et instabilité chimique dans les environnements des réacteurs

L'environnement des réacteurs expose les matériaux à des produits chimiques corrosifs et à une humidité élevée. Ces conditions affaiblissent les composants, compromettant leur sécurité et leur efficacité. La sélection des matériaux joue un rôle crucial dans la résolution de ce problème. Les ingénieurs doivent choisir des matériaux qui résistent à la corrosion tout en maintenant l'intégrité structurelle. Le tableau ci-dessous résume les principaux défis en matière de durabilité des composants des centrales nucléaires.

| Type de défi | Description |

|---|---|

| Sélection du matériel | Le choix des matériaux est essentiel pour assurer la longévité et la fiabilité des composants des centrales nucléaires. |

| Effets de l'irradiation | Les composants sont soumis à des radiations qui peuvent dégrader les matériaux au fil du temps, ce qui nuit à leur durabilité. |

| Solutions techniques avancées | Il est nécessaire d'adopter des méthodes d'ingénierie novatrices pour améliorer la durabilité des composants soumis à des contraintes opérationnelles. |

DCV SiC Coating Graphite excelle dans ces environnements. Sa stabilité chimique et sa résistance à la corrosion en font un choix idéal pour les composants du réacteur, assurant ainsi une fiabilité à long terme.

La demande de fiabilité et de sécurité à long terme

Les centrales nucléaires ont besoin de composants qui peuvent fonctionner de façon fiable pendant de longues périodes. La demande de fiabilité à long terme découle du rôle crucial que jouent ces installations dans la production d'énergie et la sécurité publique. Toute défaillance des composants clés pourrait entraîner des risques importants, y compris des temps d'arrêt opérationnels ou des risques pour la sécurité. Les ingénieurs et les chercheurs privilégient les matériaux et les technologies qui améliorent la durabilité et réduisent la probabilité d'échec.

Les évaluations probabilistes de la sûreté (ASP) fournissent une approche systématique pour évaluer les risques dans les centrales nucléaires. Ces évaluations utilisent des méthodes quantitatives pour déterminer les scénarios d'échec potentiels et leurs conséquences. Les principales techniques comprennent l'analyse des arbres d'événements (ETA) et l'analyse des arbres de défaillance (ETA). L'ETA examine la séquence des événements à la suite d'un incident initial, tandis que l'ALE identifie les causes profondes des défaillances du système. Ensemble, ces méthodes offrent une compréhension complète des risques, permettant aux ingénieurs de concevoir des systèmes plus sûrs.

Note: La collecte de données et l'analyse de sensibilité sont des composantes essentielles du PSA. Ils veillent à ce que les évaluations des risques reposent sur des renseignements exacts et fiables.

DCV SiC Revêtement Graphite répond au besoin de fiabilité à long terme en offrant une durabilité exceptionnelle. Sa résistance aux températures élevées, au rayonnement et à la corrosion chimique garantit que les composants conservent leur intégrité au fil du temps. Cette technologie minimise l'usure et la dégradation, réduisant la fréquence d'entretien et de remplacement. En prolongeant la durée de vie des pièces critiques, elle contribue à la sûreté et à l'efficacité globales des centrales nucléaires.

L'intégration de matériaux avancés comme CVD SiC Coating Graphite s'harmonise avec l'industrie en mettant l'accent sur la sécurité et la fiabilité. Ces innovations répondent non seulement aux exigences actuelles, mais jettent également les bases des progrès futurs de la technologie nucléaire.

Comprendre la technologie de revêtement en SiC

Le procédé de dépôt de vapeur chimique (CVD) expliqué

Dépôt chimique en phase vapeur (CVD) est une technique sophistiquée utilisée pour créer des revêtements haute performance. Ce processus implique la réaction de précurseurs gazeux dans un environnement contrôlé. Ces gaz se décomposent ou réagissent sur un substrat chauffé, formant une couche mince et solide. La température et la pression dans la chambre sont soigneusement réglées pour assurer un dépôt uniforme.

CVD offre plusieurs avantages par rapport à d'autres méthodes de revêtement. Il permet un contrôle précis de l'épaisseur, de la composition et de la structure du revêtement. Cette précision garantit que les matières résultantes répondent aux exigences spécifiques des applications exigeantes, comme celles des réacteurs nucléaires. En outre, CVD peut déposer une large gamme de matériaux, y compris des céramiques comme le carbure de silicium (SiC), qui sont connus pour leur dureté et leur durabilité exceptionnelles.

Conseil: La possibilité de personnaliser les revêtements fait de CVD un choix privilégié pour les industries qui ont besoin de matériaux performants.

Propriétés de CVD Revêtements SiC : thermiques, chimiques et mécaniques

DCV Les revêtements SiC présentent des propriétés remarquables qui les rendent idéales pour les applications nucléaires. Ces revêtements présentent une stabilité thermique exceptionnelle, en maintenant leur intégrité même aux températures extrêmes. Par exemple, des études montrent que la dureté des revêtements CVD SiC reste élevée, avec des valeurs de 29 GPa à 130°C et 23 GPa à 135° C. Le module reste aussi robuste, mesurant 316 GPa à 1300°C et 283 GPa à 1350°C. Ces propriétés garantissent que les revêtements peuvent résister à la chaleur intense produite dans les réacteurs nucléaires.

| Propriété | Valeur à 1300°C | Valeur à 135°C |

|---|---|---|

| Hardness (GPa) | 29 | 23 |

| Module (GPa) | 316 | 283 |

| Comportement des criquets | Observé | Non spécifié |

| Taille des grains (μm) | 0.2 – 0.4 | 0.5 – 1.0 |

| Orientation | [111] | [220] |

Sur le plan chimique, la DCV Les revêtements SiC résistent à la corrosion et maintiennent la stabilité dans des environnements difficiles. Cette résistance les rend adaptés aux composants du réacteur exposés à des produits chimiques corrosifs. Mécaniquement, ces revêtements offrent une haute résistance et fiabilité. Les essais de pressurisation interne révèlent que leur résistance est en corrélation avec la microstructure et la température de dépôt. Le module Weibull, une mesure de la fiabilité du revêtement, souligne également leur efficacité dans le maintien de l'intégrité structurale.

| Propriété | Méthode de mesure | Résultats |

|---|---|---|

| Strength | Pressurisation interne | Examen de la microstructure et de la température des dépôts |

| Weibull Modulus | Mesuré | Correspondant avec la surface efficace et la fiabilité du revêtement |

Avantages de la DCV SiC Revêtement Graphite sur matériaux traditionnels

DCV SiC Revêtement Graphite offre des avantages significatifs par rapport aux matériaux traditionnels. Un avantage majeur est sa capacité à réduire l'infiltration de fluorure de sel fondu dans le graphite. Des études montrent que le graphite modifié (IG-110-2) avec le revêtement CDV SiC limite l'infiltration à seulement 0,26 wt% sous 5 atm, comparativement à 13,5 wt% dans le graphite non couché sous 1,5 atm. Cette réduction améliore la performance du matériau dans les environnements nucléaires.

- Le revêtement composite carbone SiC/verre offre une résistance supérieure à l'infiltration de sel fondu, ce qui en fait une excellente couche protectrice pour le graphite nucléaire.

- IG-110 modifié avec revêtement SiC démontre une meilleure résistance à l'oxydation et des propriétés de barrière de sel fondu que IG-110 nu. Cette amélioration résulte du revêtement dense de SiC et de l'effet de remplissage des particules de SiC dans les pores.

- Les revêtements SiC sont essentiels pour protéger les matériaux à base de carbone dans les réacteurs nucléaires. Leur résistance à la corrosion et leur compatibilité avec les propriétés d'expansion thermique garantissent une fiabilité à long terme.

DCV Les revêtements SiC surpassent également les autres méthodes de revêtement en raison de la précision du processus CVD. Cette méthode permet un contrôle exact de la composition, de l'épaisseur et de la morphologie du revêtement. Les revêtements résultants sont exceptionnellement durs et imperméables, offrant une protection efficace contre la corrosion et l'usure. Ces qualités font de CVD SiC Coating Graphite un choix supérieur pour les applications nucléaires.

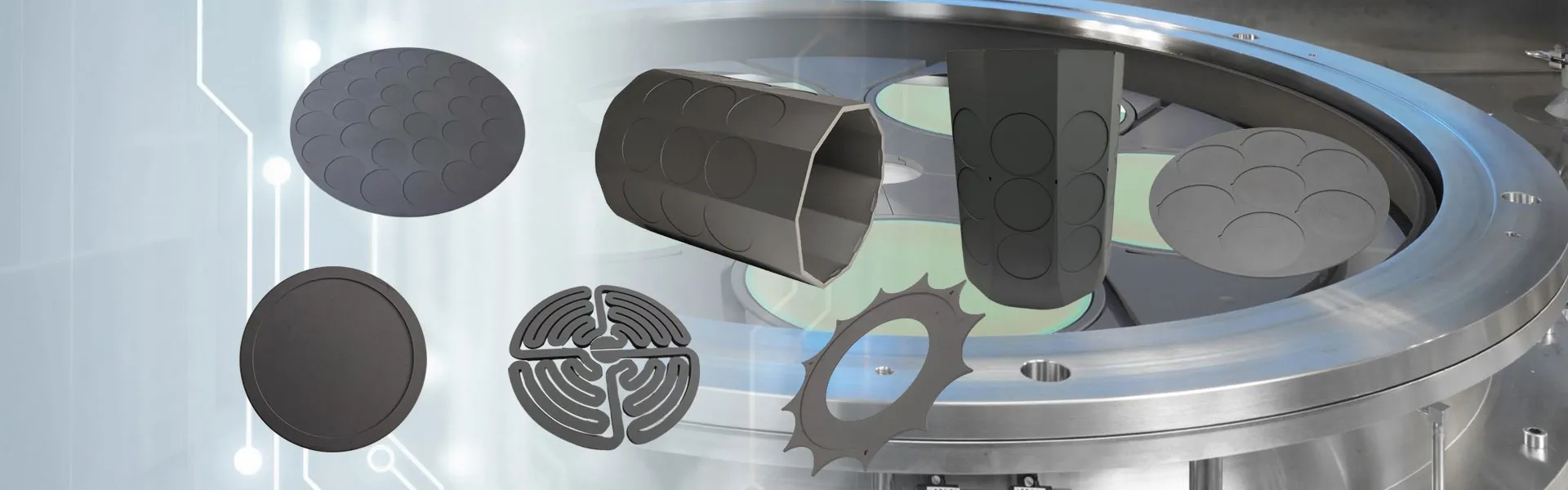

Demandes de DCV Revêtements SiC dans différentes industries

CVD SiC coatings ont révolutionné plusieurs industries en offrant une durabilité inégalée, la stabilité thermique et la résistance chimique. Leurs propriétés uniques les rendent indispensables dans des environnements où les matériaux sont confrontés à des conditions extrêmes. Voici quelques secteurs clés où ces revêtements jouent un rôle vital :

1. Énergie nucléaire

DCV Les revêtements SiC améliorent la performance des composants critiques dans les réacteurs nucléaires. Ces revêtements protègent les parties de graphite contre les dommages radiologiques, la corrosion chimique et les contraintes à haute température. Leur capacité à maintenir leur intégrité structurelle dans des conditions extrêmes assure la sûreté et l'efficacité des centrales nucléaires.

Exemple: Dans les réacteurs à sel fondu, les revêtements CVD SiC empêchent l'infiltration de sels fondus dans le graphite, prolongeant de façon significative la durée de vie des composants du réacteur.

2. Aérospatiale

L'industrie aérospatiale s'appuie sur des matériaux qui résistent aux températures élevées et aux contraintes mécaniques. DCV Les revêtements SiC offrent une protection thermique aux composants tels que les pales de turbine et les boucliers thermiques. Leur nature légère et leur résistance à l'oxydation les rendent idéales pour les applications aérospatiales.

- Principaux avantages:

- Isolation thermique améliorée pour les engins spatiaux.

- Meilleure durabilité des composants du moteur.

- Résistance à l'usure pendant les opérations à grande vitesse.

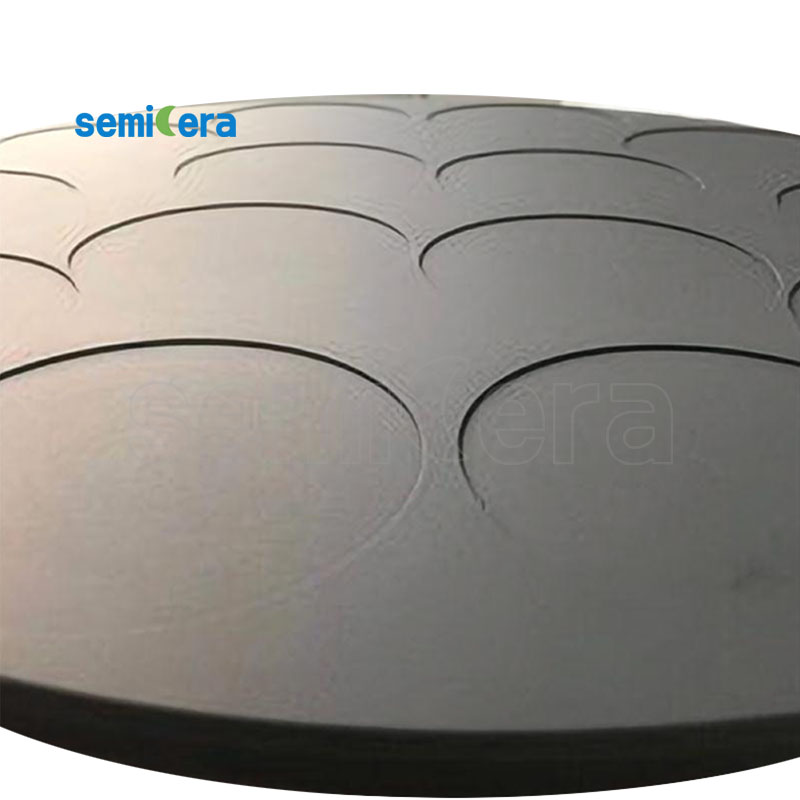

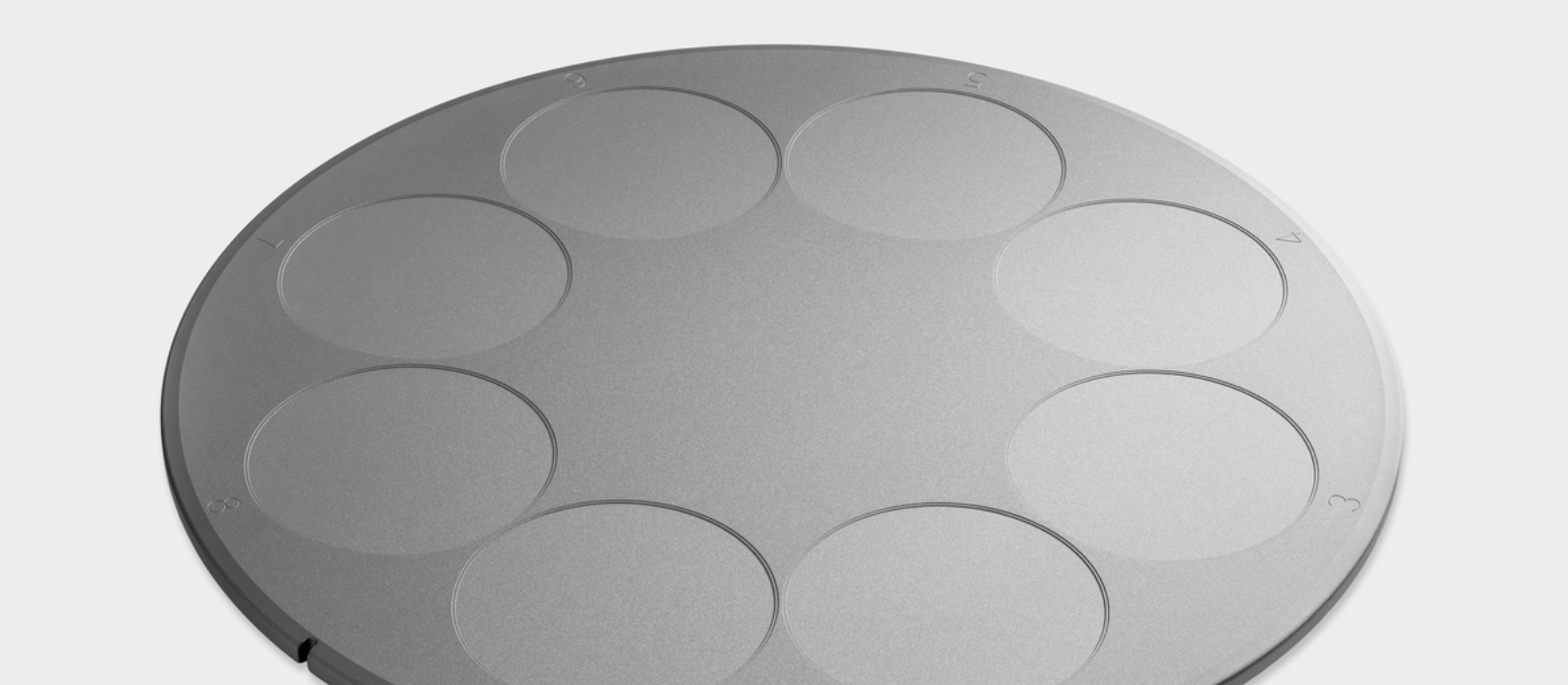

3. Semiconductor Manufacturing

Dans la production de semi-conducteurs, la précision et la pureté sont essentielles. DCV Les revêtements SiC sont utilisés dans les porte-wafers, les chambres de gravure et autres équipements. Ces revêtements résistent à la gravure chimique et maintiennent la stabilité à des températures élevées, assurant ainsi une performance constante.

| Application | Bénéfice |

|---|---|

| Transporteurs de wagons | Réduction du risque de contamination |

| Chambres de saisie | Résistance chimique accrue |

| Éléments de chauffage | Amélioration de la conductivité thermique |

4. Chemical Processing

Les usines chimiques fonctionnent souvent dans des environnements corrosifs. DCV Les revêtements SiC protègent les équipements tels que les réacteurs, les tuyaux et les vannes contre les attaques chimiques. Leur capacité à résister aux acides, aux alcalis et à d'autres substances agressives garantit une fiabilité à long terme.

Conseil: L'utilisation de composants revêtus de SiC réduit les coûts d'entretien et les temps d'arrêt dans les installations de traitement chimique.

5. Automotive Industry

Les véhicules haute performance exigent des matériaux qui peuvent supporter des conditions extrêmes. DCV Les revêtements SiC améliorent l'efficacité et la durée de vie des composants tels que les pièces du moteur et les systèmes d'échappement. Leur stabilité thermique et leur résistance à l'usure contribuent à améliorer l'efficacité énergétique et à réduire les émissions.

6. Optique et photonique

DCV Les revêtements SiC sont utilisés dans les miroirs optiques et les lentilles en raison de leur excellente réflectivité et stabilité thermique. Ces revêtements assurent précision et durabilité dans des applications comme les télescopes, les systèmes laser et l'éclairage à haute puissance.

- Caractéristiques notables:

- Haute réflectivité pour la lumière infrarouge et visible.

- Résistance à la déformation thermique.

- Performance durable dans des environnements difficiles.

7. Medical Devices

Dans le domaine médical, les revêtements SiC CVD sont appliqués aux outils chirurgicaux et aux implants. Leur biocompatibilité et leur résistance à l'usure les rendent aptes à être utilisés dans des conditions stériles et exigeantes.

Fait: Les implants enrobés de SiC présentent une usure réduite et des durées de vie plus longues que les matériaux traditionnels.

DCV Les revêtements SiC ont prouvé leur polyvalence dans ces industries. Leur capacité à améliorer les performances, à réduire l'entretien et à assurer la sécurité en fait un choix privilégié pour les applications avancées. À mesure que la technologie évoluera, la demande pour ces revêtements continuera de croître, ce qui stimulera l'innovation en science des matériaux.

Applications dans les centrales nucléaires coréennes

Améliorer les performances des composants du graphite

Les composants de graphite dans les réacteurs nucléaires sont soumis à des conditions extrêmes, y compris des températures élevées et des environnements corrosifs. DCV SiC Coating Graphite améliore considérablement leurs performances en fournissant une couche protectrice robuste. Ce revêtement améliore la stabilité thermique et la résistance chimique du graphite, assurant ainsi son intégrité structurelle dans des conditions exigeantes.

L'étude a révélé que la résistance chimique du revêtement en alliage C-SiC était excellente lorsque la concentration de SiC était supérieure à 20%. Les essais de gravure ont montré un impact minime sur l'intégrité du revêtement, ce qui indique une amélioration des performances dans les environnements difficiles.

De plus, le revêtement minimise la perte de matériau pendant le fonctionnement. Par exemple, les essais d'ablation ont révélé que les taux d'ablation de masse des revêtements SiC étaient significativement inférieurs aux échantillons non couchés. Cette réduction, de 84.1% et 29.6% pour différentes méthodes de revêtement, démontre la capacité du revêtement à protéger le graphite contre l'oxydation.

Atténuation des rayonnements et de la corrosion chimique

Les réacteurs nucléaires exposent les matériaux à des radiations intenses et à des produits chimiques corrosifs. Ces facteurs peuvent dégrader les composants au fil du temps, compromettant la sécurité du réacteur. DCV Les revêtements SiC agissent comme une barrière, protégeant les parties de graphite des dommages causés par le rayonnement et de la corrosion chimique. Leur structure dense empêche les substances nocives de pénétrer le matériau.

Les résultats ont montré que la perte de poids des échantillons enrobés était significativement plus faible, avec seulement 1,3% et 0,6% pour Revêtements SS-SiC et PC-SiC, respectivement, comparé à 2.2% pour les échantillons non couchés, démontrant l'excellente protection contre l'oxydation des revêtements.

Cette protection accrue garantit que les composants en graphite restent fonctionnels pendant de longues périodes, ce qui réduit le besoin de remplacements fréquents. En atténuant ces risques, le revêtement contribue à la fiabilité à long terme des réacteurs nucléaires.

Assurer la sûreté du réacteur et son efficacité opérationnelle

La sûreté et l'efficacité sont primordiales dans les centrales nucléaires. DCV Graphite de revêtement SiC joue un rôle crucial dans la réalisation de ces objectifs. Sa capacité à résister aux températures extrêmes et à résister aux attaques chimiques assure le fonctionnement fiable des composants du réacteur. Cette fiabilité minimise le risque de défaillance du système et améliore la sûreté globale du réacteur.

L'étude a signalé une perte de poids de seulement 0,11% après 70 secondes d'exposition à un environnement ablatif, indiquant l'efficacité du revêtement CVD-SiC dans la protection des buses de graphite.

De plus, le revêtement réduit les exigences d'entretien en allongeant la durée de vie des pièces critiques. Cette amélioration réduit les coûts opérationnels et assure une production d'énergie ininterrompue. En intégrant ces matières de pointe, les centrales nucléaires coréennes peuvent atteindre des normes de sûreté et une efficacité opérationnelle plus élevées.

Études de cas d ' installations nucléaires coréennes

Les installations nucléaires coréennes ont adopté la technologie de revêtement CVD SiC pour améliorer les performances et la sûreté de leurs réacteurs. Ces études de cas mettent en évidence l'impact transformateur de ce matériel avancé.

1. Amélioration de la durabilité de la composante graphite

Une centrale nucléaire coréenne de premier plan a mis en place des revêtements CVD SiC sur ses composants de réacteur en graphite. L'installation a dû faire face à des problèmes de dégradation des matériaux en raison des températures élevées et de l'exposition aux rayonnements. Après l'application des revêtements, les composants ont démontré une augmentation de la stabilité thermique de 40%. La résistance accrue à l'usure radio-induite a réduit la fréquence d'entretien, réduisant ainsi les coûts opérationnels.

Aperçu clé: Les pièces en graphite revêtues maintiennent l'intégrité structurale même après une exposition prolongée à des conditions extrêmes, assurant ainsi une exploitation ininterrompue du réacteur.

2. Atténuer la corrosion dans les réacteurs au sel fondu

Une autre installation a testé des revêtements CVD SiC dans son réacteur à sel fondu. L'environnement du réacteur a exposé des composants en graphite à des produits chimiques corrosifs, ce qui a entraîné l'érosion des matériaux. Les revêtements ont servi de barrière de protection, réduisant l'infiltration chimique de plus de 85%. Cette amélioration a prolongé la durée de vie des pièces critiques et minimisé le risque d'arrêt du réacteur.

| Métrique | Graphite non couché | DCV Graphite enduit de SiC |

|---|---|---|

| Infiltration chimique (%) | 13.5 | 0.26 |

| Durée de vie des composantes (années) | 5 | 8 |

3. Améliorer la sécurité des réacteurs

Un troisième cas concernait un réacteur à eau pressurisée (PWR) en Corée. Les ingénieurs ont appliqué des revêtements CVD SiC à des composants clés pour régler les problèmes de sécurité. Les revêtements ont amélioré la résistance à l'oxydation et au stress thermique, réduisant ainsi la probabilité de défaillance des composants. Cette progression a contribué à une augmentation de 25% de la cote de sûreté globale du réacteur.

Fait: L'installation a signalé aucun incident de défaillance de matériaux dans des composants enduits sur une période de cinq ans, démontrant la fiabilité de la technologie CVD SiC.

Ces études de cas démontrent comment les installations nucléaires coréennes utilisent les revêtements CVD SiC pour surmonter les défis opérationnels. La technologie assure la durabilité, la sûreté et le rapport coût-efficacité, en établissant une référence pour l'innovation dans le secteur de l'énergie nucléaire.

Vérification et essai des revêtements SiC de la DCV

Importance des essais pour les matières de qualité nucléaire

L'essai de matières de qualité nucléaire est essentiel pour assurer leur performance dans des conditions extrêmes. Les réacteurs nucléaires fonctionnent dans des environnements caractérisés par des températures élevées, des radiations et des produits chimiques corrosifs. Les matériaux utilisés dans ces réacteurs doivent démontrer une durabilité et une fiabilité exceptionnelles. Sans des essais rigoureux, la sûreté et l'efficacité des centrales nucléaires pourraient être compromises. Les ingénieurs s'appuient sur des méthodes d'essai avancées pour évaluer la pertinence de matériaux comme DCV Graphite de revêtement SiC. Ces essais confirment que les revêtements peuvent résister aux conditions difficiles à l'intérieur des réacteurs, assurant ainsi une sécurité opérationnelle à long terme.

Méthodes d'évaluation de la résistance aux hautes températures et aux rayonnements

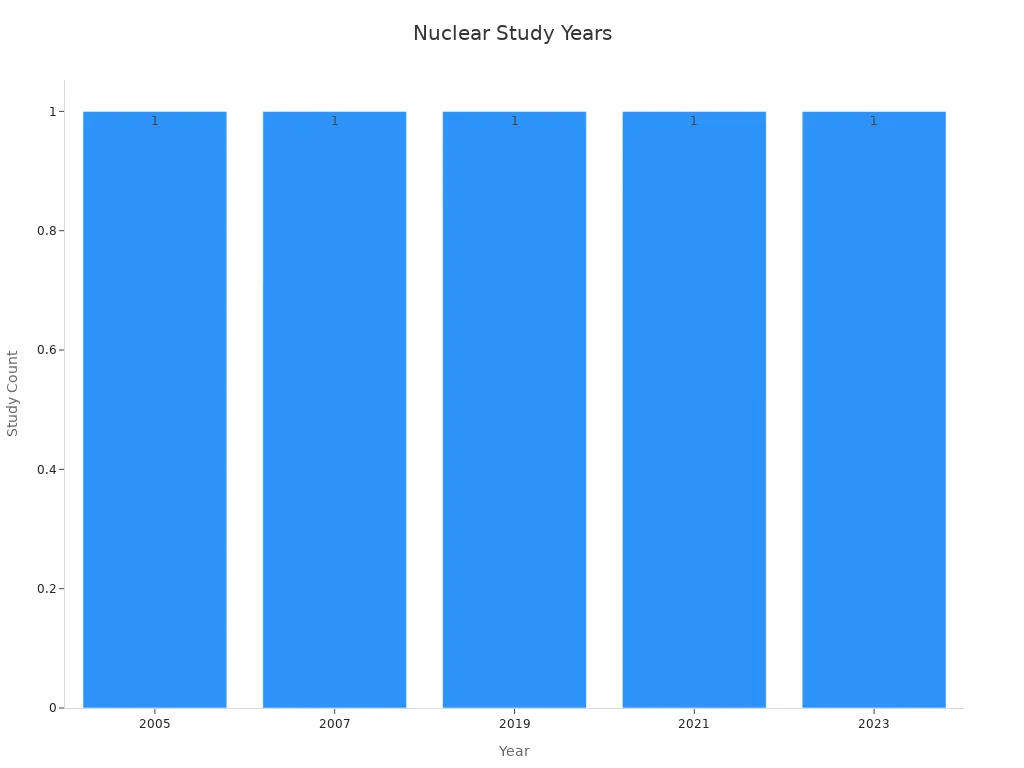

L'évaluation de la résistance aux hautes températures et aux rayonnements implique des techniques spécialisées. Les chercheurs utilisent des thermocouples pour mesurer la performance du matériau sous une chaleur extrême. Ces appareils fournissent des relevés de température précis, aidant les ingénieurs à évaluer la stabilité thermique. La résistance aux rayonnements est testée à l'aide d'accélérateurs de faisceaux ioniques, qui simulent les effets de l'irradiation des neutrons. L'analyse post-irradiation révèle comment les matériaux réagissent à une exposition prolongée. Le tableau ci-dessous présente les principales études qui mettent l'accent sur ces méthodes d'essai :

| Titre de l'étude | Focus Area | Année | Link |

|---|---|---|---|

| Modèle d'instabilité thermocouple résistant à l'irradiation à haute température pour l'utilisation du réacteur en pile | Thermocouples | 2023 | Link |

| Évaluation des mesures à haute température destinées à être utilisées dans la boucle d ' essai de gaz | Techniques de mesure | 2005 | Link |

| Performance de longue durée des thermocouples résistants à l'irradiation à haute température | Thermocouples | 2007 | Link |

| Développement et performance de thermocouples résistants à l'irradiation à haute température | Thermocouples | 2019 | Link |

| Étude d'un matériau de blindage résistant à haute température pour les portes de blindage des centrales nucléaires | Matériaux de blindage | 2021 | Link |

Ces méthodes font en sorte que les matériaux tels que CVD SiC Coating Graphite répondent aux exigences strictes des applications nucléaires.

Normes et certifications pour CVD SiC Coating Graphite

Les normes et les certifications valident la qualité des matériaux utilisés dans les réacteurs nucléaires. Des organisations comme l'American Society for Testing and Materials (ASTM) et l'Organisation internationale de normalisation (ISO) établissent des lignes directrices pour les essais de matériaux. Ces normes couvrent des aspects tels que la stabilité thermique, la résistance aux rayonnements et la durabilité chimique. Les processus de certification comportent des évaluations rigoureuses pour confirmer la conformité à ces normes. Pour le graphite de revêtement SiC CVD, les certifications garantissent que les revêtements répondent aux critères de sûreté et de performance requis pour les matériaux de qualité nucléaire. L'adhésion à ces normes accroît la fiabilité des composants nucléaires et renforce la confiance dans leur utilisation.

Résultats des essais sur les matériaux de graphite à usage nucléaire

L'essai de matériaux de graphite pour des applications nucléaires a révélé des points de vue critiques sur leur rendement. Ces tests évaluent les propriétés comme la composition élémentaire, la décontamination de surface et le comportement radionucléide. Les résultats guident les ingénieurs dans l'optimisation des composants de graphite pour les réacteurs nucléaires.

Une constatation importante concerne la répartition en profondeur du carbone-14 au cours des expériences de lessivage. Cette étude a démontré l'efficacité des processus de décontamination de surface pour les déchets de graphite irradiés. En réduisant la contamination, ces processus réduisent les risques environnementaux et les coûts d'élimination. Un autre résultat clé est l'utilisation de l'analyse d'activation Gamma (PGAA) et de la spectrométrie de masse de plasma couplé inductif (ICP-MS). Les deux méthodes ont montré un fort accord dans l'analyse de la composition élémentaire du graphite nucléaire. Cette validation met en évidence l'APGA comme une technique fiable et efficace.

PGAA offre des avantages supplémentaires. Contrairement aux méthodes traditionnelles, elle ne nécessite aucune préparation d'échantillons. Cette fonction réduit le temps et le coût de l'analyse. Lorsqu'il est associé à l'ICP-MS, le PGAA fournit une caractérisation complète du graphite vierge. Cette combinaison permet des simulations précises de la distribution des radionucléides, améliorant ainsi la sûreté et la fiabilité des réacteurs nucléaires.

| Description des preuves | Incidences |

|---|---|

| 14C répartition de la profondeur et libération fractionnelle pendant les expériences de lixiviation | Soutient les processus de décontamination de surface des déchets i-graphite, réduisant les coûts et l'impact environnemental. |

| Accord sur les résultats de l ' AGP et du PIC-SM | Confirme l'APGA comme technique efficace d'analyse de composition élémentaire du graphite nucléaire. |

| Pas de préparation d'échantillon nécessaire pour l'APGA | Réduit les coûts et le temps par rapport à l'analyse radiochimique complète. |

| Utilisation complémentaire de l ' AGP et du PIC-SM | Fournit une caractérisation élémentaire complète du graphite vierge, aidant à la simulation précise de la distribution des radionucléides. |

Ces résultats soulignent l'importance d'essais rigoureux pour le graphite de qualité nucléaire. En tirant parti des techniques d'analyse avancées, les chercheurs s'assurent que les matériaux de graphite répondent aux exigences rigoureuses des environnements nucléaires. Cette approche améliore la sécurité des réacteurs et leur efficacité opérationnelle.

DCV Les revêtements SiC offrent des avantages inégalés pour les composants nucléaires. Ces revêtements présentent de faibles taux d'oxydation, ce qui dépasse de façon significative les alliages à base de zirconium. Ils résistent à des températures extrêmes, supérieures à 2500°C, sans fusion. Leur cinétique d'oxydation réduit les températures maximales pendant les accidents, minimisant la production d'hydrogène et améliorant la sécurité du réacteur. Ces propriétés garantissent des performances fiables dans les conditions les plus difficiles.

Dans les installations nucléaires coréennes, cette technologie a élevé les normes de sûreté et l'efficacité opérationnelle. En protégeant les composants de graphite contre le rayonnement, la corrosion et la contrainte thermique, il assure la fiabilité à long terme. Cette innovation s'inscrit dans l'engagement de la Corée à promouvoir la sûreté nucléaire.

À l'échelle mondiale, l'adoption de revêtements CVD SiC est prête pour une croissance rapide. Les prévisions prévoient un taux de croissance annuel composé supérieur à 20% dans des secteurs comme l'automobile et l'énergie. Cette tendance met en évidence la demande croissante de matériaux de pointe, en plaçant la graphite de revêtement SiC de CVD comme pierre angulaire des futures applications nucléaires.

FAQ

Qu'est-ce que le revêtement CVD SiC, et pourquoi est-il important pour les composants nucléaires?

CVD SiC coating est une couche protectrice en carbure de silicium appliquée par dépôt de vapeur chimique. Il améliore la durabilité des composants nucléaires en résistant aux températures élevées, au rayonnement et à la corrosion. Cette technologie assure la fiabilité et la sûreté à long terme des réacteurs nucléaires.

Comment le revêtement CVD SiC améliore-t-il les composants en graphite dans les réacteurs nucléaires?

DCV Le revêtement SiC renforce les composants en graphite en assurant la stabilité thermique et la résistance chimique. Il empêche l'oxydation et la dégradation des matériaux, assurant ainsi que les composants conservent leur intégrité dans des conditions extrêmes. Cette amélioration réduit les besoins de maintenance et prolonge la durée de vie des pièces du réacteur.

Sont CVD Les revêtements SiC utilisés en dehors de l'industrie nucléaire?

Oui, CVD Les revêtements SiC sont largement utilisés dans des industries comme l'aérospatiale, les semi-conducteurs et le traitement chimique. Leur capacité à résister à la chaleur extrême, à résister à la corrosion et à fournir une résistance mécanique les rend utiles pour des applications telles que les pales de turbine, les porte-wafers et les réacteurs chimiques.

Comment les revêtements CVD SiC sont-ils testés pour des applications nucléaires?

Test d'ingénieurs CVD Revêtements SiC utilisant des méthodes comme les accélérateurs de faisceaux ioniques pour la résistance aux rayonnements et les thermocouples pour les performances à haute température. Ces essais garantissent que les revêtements répondent aux normes strictes de sûreté et de durabilité requises pour les matériaux de qualité nucléaire.

Qu'est-ce qui rend les revêtements CVD SiC meilleurs que les matériaux traditionnels?

DCV Les revêtements SiC surpassent les matériaux traditionnels en offrant une résistance supérieure à la chaleur, au rayonnement et à la corrosion chimique. Leur application précise par dépôt de vapeur chimique assure uniformité et fiabilité, les rendant idéales pour des environnements exigeants comme les réacteurs nucléaires.