Les sucepteurs Si épi servent de composants indispensables dans les processus de dépôt épitaxique, assurant la précision et la fiabilité de la fabrication des semi-conducteurs. Ces outils spécialisés soutiennent les wafers pendant le traitement thermique, créant un environnement stable pour la croissance épitaxiale. En utilisant des matériaux comme le graphite à haute pureté revêtu de carbure de silicium, ils obtiennent une résistance thermique exceptionnelle et une distribution thermique uniforme. Leur conception prévient la contamination et maintient la stabilité des processus, ce qui est essentiel pour produire des dispositifs semi-conducteurs de haute qualité. Au fur et à mesure que s'accroît la demande d'électronique avancée, si les capteurs jouent un rôle central dans le respect des exigences strictes de l'industrie en matière d'efficacité et de performance.

Principaux enseignements

Si Epi Suscepteurs sont essentiels pour maintenir des conditions thermiques précises pendant le processus de dépôt épitaxique, en assurant des dispositifs semi-conducteurs de haute qualité.

- Construits en graphite de haute pureté et revêtus de carbure de silicium, ces capteurs offrent une durabilité et une résistance exceptionnelles à la dégradation thermique.

- Leur conception avancée minimise les gradients thermiques, favorisant une distribution uniforme de la chaleur et réduisant les taux de défauts dans les plaquettes semi-conducteurs.

- L'intégration de capteurs dans les systèmes de capteurs intelligents permet une surveillance en temps réel, améliorant la fiabilité et l'efficacité des processus.

- Au fur et à mesure que la technologie des semi-conducteurs progresse vers des nœuds plus petits, les capteurs Si Epi jouent un rôle crucial dans l'obtention de la précision requise pour les puces haute performance.

- L'utilisation de Suscepteurs Si Epi peut entraîner des économies importantes en améliorant la qualité des wafers et en réduisant les besoins de maintenance dans les processus de fabrication.

Amélioration de la durabilité par l'utilisation de capteurs revêtus de SiC, qui optimisent l'efficacité énergétique et réduisent au minimum l'impact environnemental sur la production de semi-conducteurs.

Comprendre les suscepteurs

Quels sont les suscepteurs Si Epi?

Définition et principes de conception des capteurs Si Epi.

Les suscepteurs si épi sont des composants critiques dans le processus de dépôt épitaxique, conçus pour soutenir les wafers pendant le traitement thermique. Ces outils assurent un environnement contrôlé pour la croissance des couches épitaxiales, essentielles à la fabrication des dispositifs semi-conducteurs. Leur conception privilégie la stabilité thermique, la distribution uniforme de la chaleur et la résistance aux conditions de traitement difficiles. Les fabricants inventent souvent ces capteurs avec des géométries précises pour optimiser leurs performances dans les applications de semi-conducteurs avancées.

Matériaux communs utilisés, tels que les revêtements en graphite et en carbure de silicium.

La construction de si épiscepteurs repose sur des matériaux qui peuvent supporter des températures extrêmes et une exposition chimique. Le graphite de haute pureté sert de matériau de base commun en raison de son excellente conductivité thermique et de son intégrité structurelle. Pour améliorer la durabilité et les performances, les fabricants enrobent le graphite de carbure de silicium (SiC). Ce revêtement offre une résistance supérieure à la dégradation thermique et à la corrosion chimique. Produits similaires VeTek Semiconductor (supcepteur EPI) et Suscepteurs de cire de carbure de silicium (SiC) démontrer l'efficacité des revêtements SiC pour maintenir des profils thermiques uniformes et prévenir la contamination pendant la croissance épitaxiale.

Comment fonctionnent les récepteurs Si Epi?

Leur rôle dans les dépôts épitaxiaux et le traitement thermique.

Les récepteurs si épi jouent un rôle central dans les dépôts épitaxiaux en maintenant les gaufres en sécurité et en assurant des conditions thermiques cohérentes. Pendant le processus, ils absorbent et transfèrent la chaleur efficacement, créant un environnement idéal pour la formation de couches épitaxiales de haute qualité. Cette précision est essentielle pour atteindre les propriétés électriques souhaitées dans les dispositifs semi-conducteurs. En maintenant un profil thermique stable, les suscepteurs aident à prévenir les défauts et à assurer l'uniformité de la surface de la plaque.

Mécanismes de transfert de chaleur et d'uniformité dans le traitement des plaquettes.

Les mécanismes de transfert de chaleur dans l'épiscepteur dépendent de la conduction et du rayonnement. La base de graphite conduit efficacement à la chaleur, tandis que le revêtement SiC assure une distribution uniforme à travers la plaque. Conceptions avancées, telles que celles trouvées dans le SiC Suscepteur épi-Wafer, promouvoir les schémas d'écoulement des gaz laminaires. Cela minimise les gradients thermiques et améliore l'uniformité de la couche épitaxiale. Ces innovations réduisent le risque d'impuretés et améliorent la qualité globale des plaquettes à semi-conducteurs.

Avantages des récepteurs Si Epi

Précision dans le contrôle de la température et stabilité du processus.

Les suscepteurs de l'épi excellent dans le maintien d'un contrôle précis de la température, qui est vital pour le processus de dépôt épitaxique. Leur capacité à distribuer uniformément la chaleur assure une épaisseur de couche constante et des propriétés électriques. Des produits comme Suscepteur d'épitaxie en carbure de silicium mettre en évidence comment les conceptions avancées atteignent cette précision, contribuant à des opérations de fabrication stables et fiables.

Durabilité et résistance à la dégradation chimique et thermique.

La durabilité des si épiscepteurs provient de leurs matériaux et revêtements robustes. Les revêtements en carbure de silicium offrent une résistance exceptionnelle aux réactions chimiques et à l'usure thermique, prolongeant la durée de vie des capteurs. Cette résilience réduit les besoins de maintenance et améliore l'efficacité de la production de semi-conducteurs. Les fabricants comme Semicera soulignent ces qualités dans leurs produits, assurant des performances à long terme dans des environnements exigeants.

Le rôle des récepteurs Si Epi dans les semiconducteurs modernes Industrie manufacturière

Applications en semi-conducteur Production

Utiliser dans la croissance épitaxiale pour les dispositifs à base de silicium.

Les récepteurs Si épi jouent un rôle vital dans les processus de croissance épitaxiale, qui sont essentiels à la production de dispositifs semi-conducteurs à base de silicium. Ces capteurs fournissent une plate-forme stable pour les wafers pendant le traitement thermique, assurant un contrôle précis de la température et une distribution uniforme de la chaleur. En maintenant ces conditions, elles permettent la formation de couches épitaxiales de haute qualité avec des défauts minimes. Cette capacité est essentielle pour la fabrication de circuits intégrés (IC) et d'autres composants électroniques avancés qui exigent des performances et une fiabilité exceptionnelles.

"Les wafers de silicium prêts à l'épi, soutenus par des conceptions de capteurs avancées, améliorent la production de dispositifs semi-conducteurs plus puissants en réduisant les particules d'origine cristalline (COP) et en évitant les défauts."

L'utilisation d'épiscepteurs permet de s'assurer que les couches épitaxiales répondent à des normes industrielles strictes, contribuant ainsi au développement de technologies de pointe dans l'électronique grand public, les systèmes automobiles et les télécommunications.

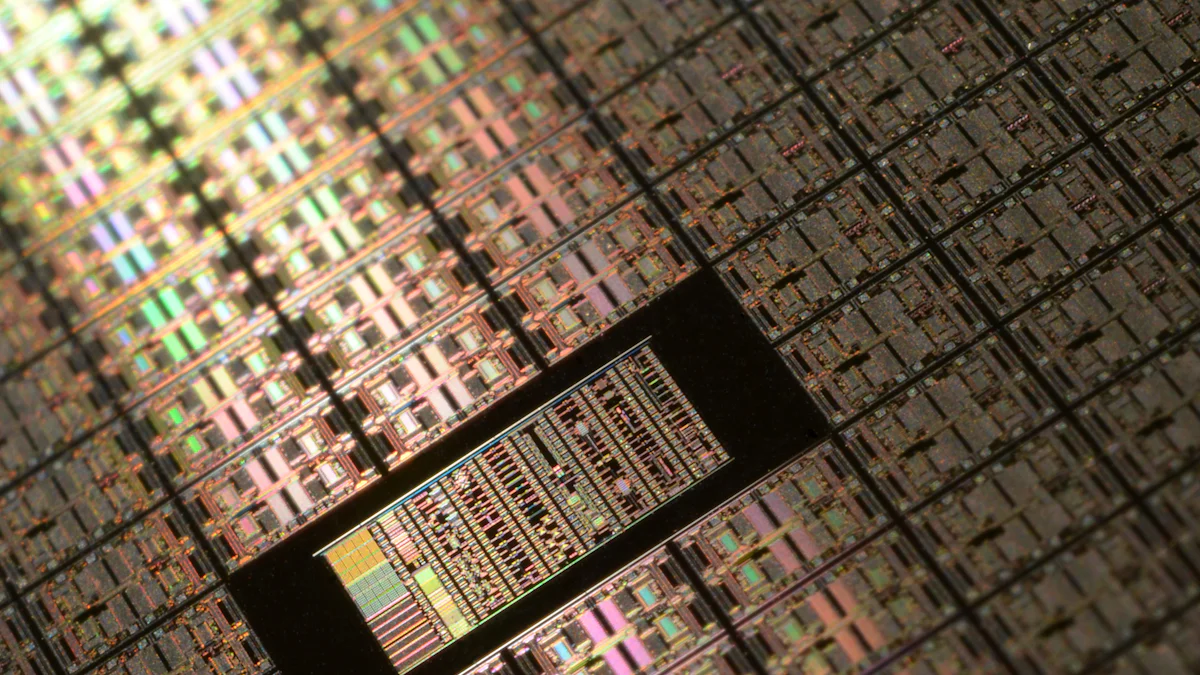

Pertinence des technologies avancées des nœuds (p. ex. 7nm, 5nm, et au-delà).

Au fur et à mesure que la fabrication de semi-conducteurs progresse vers des technologies de nœuds plus petits, l'importance des si épiscepteurs continue de croître. Les nœuds avancés, tels que 7nm et 5nm, nécessitent une précision inégalée dans le traitement des plaquettes pour obtenir les propriétés électriques souhaitées. Les suscepteurs Si épi facilitent cette précision en maintenant des profils thermiques cohérents et en minimisant les variations d'épaisseur du film.

Par exemple, lors de l'utilisation de certains capteurs, une distribution inégale de l'épaisseur du film peut se produire, ce qui entraîne des problèmes de performance dans les appareils. Cependant, les conceptions modernes de suscepteurs répondent à ces défis, assurant l'uniformité de la surface de la galette. Cette capacité est essentielle pour produire des puces haute performance utilisées dans l'intelligence artificielle, le calcul à grande vitesse et les appareils mobiles de nouvelle génération.

Avantages dans les procédés de fabrication

Amélioration de la qualité des wafers et réduction des taux de défauts.

Si épi suscepteurs améliorent significativement la qualité des wafers en réduisant les taux de défaut pendant les dépôts épitaxiaux. Leur capacité à maintenir des conditions thermiques stables minimise la formation d'impuretés et d'irrégularités dans la couche épitaxiale. Il en résulte des plaquettes ayant des propriétés structurales et électriques supérieures, qui sont essentielles pour des dispositifs à semi-conducteur fiables.

Des études ont montré que l'utilisation de suscepteurs avancés réduit la présence de particules d'origine cristalline (COP) et d'autres défauts. Cette amélioration améliore le rendement global des IC et prolonge leur durée de vie opérationnelle. Les fabricants bénéficient de rendements plus élevés et d'un moins grand nombre de wafers rejetés, ce qui rend le processus de production plus efficace et rentable.

Amélioration de l'efficacité et de la rentabilité des processus de production.

L'intégration de si épiscepteurs dans les flux de production de semi-conducteurs augmente l'efficacité et réduit les coûts. Leur durabilité et leur résistance à la dégradation thermique et chimique réduisent les besoins d'entretien, assurant des cycles de production ininterrompus. En optimisant le transfert de chaleur et l'uniformité, ces capteurs raccourcissent également les délais de traitement, ce qui permet aux fabricants de répondre à la demande croissante de dispositifs semi-conducteurs.

De plus, l'amélioration de la qualité des gaufres obtenue avec les récepteurs si épi réduit le besoin de retravailler et minimise les déchets de matières. Cette efficacité se traduit par des économies importantes, rendant ces composants indispensables aux installations modernes de fabrication de semi-conducteurs.

Défis relevés par les suspects Si Epi

Gérer les gradients thermiques et assurer l'uniformité.

Les gradients thermiques posent un défi majeur dans les processus de dépôt épitaxiaux, car ils peuvent entraîner une croissance inégale du film et des défauts. Les suscepteurs de l'épi s'attaquent à ce problème en fournissant une distribution constante de la chaleur à travers le wafer. Leurs conceptions avancées favorisent les schémas d'écoulement des gaz laminaires, qui améliorent encore l'uniformité de la couche épitaxiale.

En gérant efficacement les gradients thermiques, les sucepteurs s'assurent que les gaufres répondent aux exigences de qualité rigoureuses des applications modernes de semi-conducteurs. Cette capacité est particulièrement importante pour les technologies de pointe, où même des variations mineures de l'épaisseur du film peuvent avoir un impact sur les performances du dispositif.

Réduire la contamination et maintenir la fiabilité des processus.

La contamination pendant le traitement des plaquettes peut compromettre la qualité et la fiabilité des dispositifs semi-conducteurs. Les suscepteurs Si épi atténuent ce risque en utilisant des matériaux comme les revêtements de carbure de silicium, qui résistent aux réactions chimiques et empêchent la production de particules. Ces revêtements créent un environnement de traitement propre, réduisant la probabilité de contamination.

La construction robuste de si épiscepteurs améliore également la fiabilité des processus en résistant aux températures extrêmes et aux conditions difficiles. Cette durabilité assure une performance constante sur de longues périodes, soutenant la production de dispositifs semi-conducteurs de haute qualité avec des perturbations minimales.

Tendances et progrès de la technologie des récepteurs

Innovations en matériaux et revêtements

Développement de revêtements de carbure de silicium pour une plus grande durabilité.

Les revêtements en carbure de silicium (SiC) ont révolutionné la technologie du récepteur en améliorant considérablement la durabilité. Ces revêtements offrent une résistance exceptionnelle à la dégradation thermique et à la corrosion chimique, ce qui les rend idéales pour les processus semi-conducteurs à haute température. Recherche Memc Electronic Materials, Inc. souligne comment les revêtements de film SiC éliminent efficacement les contaminants du carbone provenant du matériau de base. Cette innovation assure un environnement de traitement plus propre, qui est essentiel pour produire des wafers sans défauts.

Les fabricants ont adopté des capteurs de graphite revêtus de SiC pour leur capacité à maintenir l'intégrité structurale dans des conditions extrêmes. Ces suscepteurs excellent dans les applications de croissance épitaxiale, où une performance cohérente est essentielle. La demande croissante de dispositifs semi-conducteurs de pointe a encore accéléré l'adoption de revêtements SiC, car ils prolongent la durée de vie des récepteurs et réduisent les exigences d'entretien.

Utilisation de matériaux composites pour améliorer les performances thermiques.

Les matériaux composites sont apparus comme un changement de jeu dans la conception du suscepteur. En combinant des matériaux avec des propriétés complémentaires, les fabricants obtiennent une performance thermique supérieure et une stabilité mécanique. Par exemple, l'intégration du graphite à haute pureté avec des revêtements avancés comme le SiC améliore la conductivité thermique et la résistance à l'usure.

Études sur conceptions pour les films minces en carbure de silicium souligner l'importance de combinaisons de matériaux optimisées pour la croissance épitaxiale. Ces conceptions assurent une distribution uniforme de la chaleur et minimisent les gradients thermiques, qui sont essentiels pour atteindre des couches épitaxiales de haute qualité. Les capteurs composites s'attaquent également aux défis liés à l'échelle des tailles de plaquettes, car ils maintiennent une performance constante sur de plus grandes surfaces.

Automatisation et systèmes de capteurs intelligents

Intégration de capteurs pour la surveillance et le contrôle en temps réel.

L'intégration des capteurs dans les systèmes de capteurs a transformé la fabrication de semi-conducteurs. Ces capteurs permettent de surveiller en temps réel les paramètres critiques tels que la température, la pression et le débit de gaz. En fournissant des données précises, ils permettent aux fabricants de maintenir des conditions de traitement optimales et de corriger rapidement les écarts.

Les systèmes de suscepteurs intelligents équipés de capteurs améliorent la fiabilité et l'efficacité des processus. Par exemple, des outils de surveillance avancés peuvent détecter des variations mineures dans les profils thermiques, assurant ainsi l'uniformité entre les plaquettes. Cette capacité réduit les taux de défauts et améliore la qualité globale des wafers. À mesure que les processus semi-conducteurs deviennent plus complexes, l'intégration des capteurs joue un rôle essentiel pour répondre aux exigences de précision et de cohérence de l'industrie.

Optimisation induite par l'IA pour une meilleure performance du capteur.

L'intelligence artificielle (IA) a introduit une nouvelle dimension dans la technologie des capteurs. Les algorithmes d'IA analysent de grandes quantités de données provenant de systèmes équipés de capteurs pour optimiser les performances des récepteurs. Ces algorithmes identifient les modèles et prédisent les problèmes potentiels, ce qui permet des ajustements proactifs aux paramètres de traitement.

L'optimisation induite par l'IA améliore l'efficacité des processus de dépôt épitaxiaux. Grâce au réglage fin du transfert de chaleur et à la dynamique du débit de gaz, l'IA assure des résultats cohérents sur plusieurs cycles de production. Cette approche améliore non seulement la qualité des wafers, mais réduit également la consommation d'énergie et les coûts d'exploitation. À mesure que l'industrie des semi-conducteurs s'oriente vers l'automatisation, les capteurs alimentés par l'IA représentent une étape importante vers une fabrication plus intelligente.

Relever les défis de l'industrie

Solutions pour l'échelle vers des nœuds plus petits et des tailles plus grandes de wafer.

La transition vers des technologies à nœuds plus petits et de plus grandes tailles de wafer présente des défis uniques pour la conception du suscepteur. Les nœuds avancés, comme 5nm et au-delà, exigent une précision inégalée dans la gestion thermique. Dans le même temps, les plus grosses gaufrettes nécessitent des suscepteurs capables de maintenir une distribution de chaleur uniforme sur des surfaces étendues.

Des conceptions de capteurs innovantes répondent à ces défis en intégrant des matériaux avancés et des géométries optimisées. Par exemple, systèmes de soutien pour les capteurs réduire l'influence du chauffage inégal, en assurant des performances cohérentes. Ces solutions permettent aux fabricants de satisfaire aux exigences strictes des dispositifs semi-conducteurs de nouvelle génération tout en maintenant des rendements de production élevés.

Réduire l'impact environnemental et la consommation d'énergie dans l'industrie manufacturière.

La durabilité est devenue un élément clé de la fabrication des semi-conducteurs. La technologie des récepteurs joue un rôle crucial dans la réduction de l'impact environnemental des processus de production. Par exemple, les capteurs revêtus de SiC améliorent l'efficacité énergétique en réduisant au minimum la perte de chaleur et en optimisant le transfert thermique. Cette amélioration réduit la consommation d'énergie globale, en adéquation avec les objectifs de l'industrie pour une fabrication plus écologique.

Le SiC Coated Graphite Susceptor Market a connu une croissance rapide en raison de sa capacité à soutenir des pratiques durables. En étendant la durée de vie des suscepteurs et en réduisant les déchets, ces progrès contribuent à un environnement de production plus respectueux de l'environnement. Alors que l'industrie continue d'accorder la priorité à la durabilité, les innovations en matière de suscepteurs demeureront à l'avant-garde des efforts visant à équilibrer la performance et la responsabilité environnementale.

Si Epi Suscepteurs sert de pierre angulaire dans la fabrication moderne de semi-conducteurs, permettant une gestion thermique précise et une croissance épitaxiale de haute qualité. Leurs conceptions et matériaux avancés assurent une qualité supérieure de wafer, des taux de défaut réduits et une efficacité de production accrue. Les progrès continus de la technologie du suscepteur permettent de relever les défis de l'industrie, comme l'échelle vers des nœuds plus petits et de plus grandes tailles de plaquettes.

"Les wafers de silicium prêts à l'épi, soutenus par des conceptions de capteurs innovantes, favorisent le développement de puissants dispositifs semi-conducteurs."

Au fur et à mesure que la demande pour l'électronique de prochaine génération s'accroîtra, Si Epi Susceptors restera essentiel pour façonner l'avenir de l'innovation des semi-conducteurs, assurant fiabilité et performance dans les applications de pointe.

FAQ

Quels sont les principaux avantages de la conception du capteur EPI?

La conception du capteur EPI offre plusieurs avantages critiques. Il assure une stabilité à haute température, essentielle pour maintenir une croissance uniforme de la couche épitaxiale. Cette stabilité minimise les défauts et améliore la qualité des plaquettes semi-conducteurs. De plus, ses capacités avancées de gestion thermique soutiennent une performance constante lors de processus de fabrication exigeants.

Quelles sont les caractéristiques du récepteur épitaxique en carbure de silicium?

Le Suscepteur d'épitaxie en carbure de silicium intègre des caractéristiques qui optimisent la croissance épitaxiale. Il permet d'obtenir le meilleur débit de gaz laminaire, ce qui assure des profils thermiques à travers la surface du wafer.

Qu'est-ce que des capteurs de cire de carbure de silicone (SiC) conçus pour?

Les capteurs de cire de carbure de silicium (SiC) sont conçus pour les processus épitaxiaux avancés. Ils offrent des performances supérieures dans les applications Si Epitaxy et SiC Epitaxy. Les fabricants comme Semicera conçoivent ces suscepteurs pour répondre aux exigences rigoureuses de la production moderne de semi-conducteurs, assurant fiabilité et efficacité dans les environnements à haute température.

Comment les récepteurs Si Epi améliorent-ils la qualité des wafers?

Si Epi Suscepteurs améliorent la qualité des wafers en maintenant des conditions thermiques stables pendant les dépôts épitaxiaux. Leurs mécanismes précis de transfert de chaleur réduisent le risque de défauts et d'impuretés dans la couche épitaxiale. Il en résulte des plaquettes ayant des propriétés structurales et électriques supérieures, essentielles pour les dispositifs à semi-conducteurs à haute performance.

Pourquoi les revêtements de carbure de silicium sont-ils importants pour les capteurs?

Les revêtements en carbure de silicium jouent un rôle vital dans la performance du suscepteur. Ces revêtements offrent une résistance exceptionnelle à la dégradation thermique et à la corrosion chimique. En allongeant la durée de vie des capteurs, ils réduisent les exigences d'entretien et assurent une performance constante dans les processus à haute température. Cette durabilité permet une fabrication efficace et fiable de semi-conducteurs.

Comment les capteurs traitent-ils les gradients thermiques pendant le traitement?

Les récepteurs gèrent les gradients thermiques en favorisant une distribution uniforme de la chaleur à travers la galette. Des conceptions avancées, comme celles avec des géométries optimisées et des schémas de débit de gaz laminaire, minimisent les variations de température. Cette capacité assure une croissance constante de la couche épitaxiale, qui est essentielle pour atteindre les propriétés électriques souhaitées dans les dispositifs à semi-conducteur.

Quel rôle jouent les suscepteurs dans la prévention de la contamination?

Les récepteurs préviennent la contamination en utilisant des matériaux comme les revêtements de carbure de silicium, qui résistent aux réactions chimiques et à la production de particules. Ces revêtements créent un environnement de traitement propre, réduisant la probabilité d'impuretés affectant la galette. Cette fonction assure la fiabilité et la qualité des dispositifs semi-conducteurs.

Comment les systèmes de suscepteurs intelligents améliorent-ils les processus de fabrication?

Les systèmes de suscepteurs intelligents intègrent des capteurs pour la surveillance en temps réel des paramètres critiques, tels que la température et le débit de gaz. Ces systèmes fournissent des données précises permettant aux fabricants de maintenir des conditions de traitement optimales. L'optimisation induite par l'IA améliore encore les performances des capteurs en perfectionnant le transfert de chaleur et la dynamique des gaz, en améliorant la qualité des plaquettes et en réduisant les coûts opérationnels.

Quels sont les défis auxquels sont confrontés les suscepteurs dans les technologies de pointe?

Dans les technologies avancées des nœuds, les suscepteurs s'attaquent à des défis tels que le maintien de profils thermiques uniformes et la mise à l'échelle de plus grandes tailles de plaquettes. Leurs conceptions novatrices assurent une performance constante sur des surfaces étendues, répondant aux exigences strictes des technologies de nœuds plus petits, comme 5nm et au-delà. Cette capacité soutient la production de dispositifs semi-conducteurs haute performance.

Comment les suscepteurs contribuent-ils à une fabrication durable?

Les récepteurs contribuent à la durabilité en améliorant l'efficacité énergétique et en réduisant les déchets. Les suscepteurs revêtus de carbure de silicium minimisent la perte de chaleur et optimisent le transfert thermique, réduisant ainsi la consommation d'énergie. Leur durabilité prolonge la durée de vie opérationnelle, réduisant ainsi le besoin de remplacements fréquents. Ces progrès correspondent aux objectifs de l'industrie en matière de fabrication respectueuse de l'environnement.