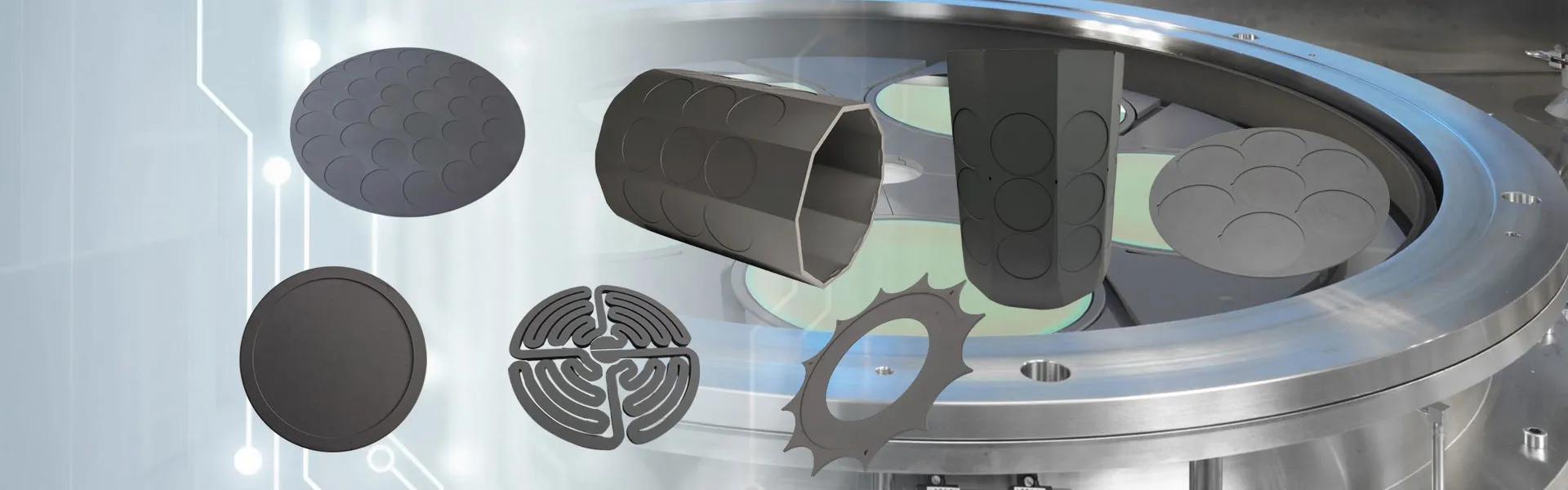

La sélection des matériaux joue un rôle central dans l'efficacité et la durabilité des systèmes énergétiques. Le choix des matériaux a un impact direct sur les performances, en particulier dans les environnements à forte résistance, comme les systèmes d'énergie renouvelable et l'électronique électrique. Les revêtements de carbure de silicium (SiC) sont apparus comme une solution de transformation en raison de leur résistance mécanique exceptionnelle, de leur stabilité thermique et de leur résistance chimique. Ces propriétés les rendent indispensables dans des applications telles que les panneaux solaires, les éoliennes et l'électronique électrique des véhicules.

Le secteur de l'énergie a connu une augmentation de la demande de Composants revêtus de SiC dans l'industrie des semi-conducteurs les demandes. Cette tendance est motivée par la nécessité de matériaux qui améliorent l'efficacité énergétique et la durabilité. Les revêtements SiC adhèrent également à des exigences strictes Normes d'épaisseur du revêtement SiC, assurant des performances cohérentes entre les différents systèmes. Comme Fournisseurs de revêtements SiC continuer à innover, solutions de revêtement SiC personnalisées pour le secteur de l'énergie les besoins deviennent de plus en plus accessibles. Une comparaison détaillée des revêtements SiC avec d'autres matériaux est essentielle pour guider la prise de décisions éclairées.

Principaux enseignements

- Les revêtements SiC sont très forts, résistant à la chaleur et protégé contre les produits chimiques. Ils sont excellents pour les systèmes énergétiques qui ont besoin de haute performance.

- Ces revêtements peuvent être personnalisés pour répondre à des besoins spécifiques. Cela contribue à améliorer la sûreté et l'efficacité dans des domaines tels que les énergies renouvelables et l'énergie nucléaire.

- Les revêtements SiC fonctionnent mieux que les matériaux plus anciens à haute chaleur. Ils restent forts et ont besoin de moins de réparations au fil du temps.

- Même si les revêtements SiC coûtent plus cher au début, ils économisent plus tard en utilisant mieux l'énergie et en nécessitant moins de réparations.

- Il est important de choisir le bon matériau pour l'utilisation de l'énergie. Les revêtements SiC durent longtemps et sont écologique, ce qui en fait un choix de choix pour les systèmes énergétiques modernes.

SiC Revêtements : propriétés et applications

Key Properties of SiC Coatings

Les revêtements en carbure de silicium (SiC) présentent une combinaison unique de résistance mécanique, la stabilité thermique et la résistance chimique, les rendant idéales pour les applications énergétiques exigeantes. Des études ont démontré leur dureté exceptionnelle, avec des valeurs atteignant environ 35 GPa à température ambiante. Cette dureté reste constante sur différents revêtements, même lorsque les microstructures varient. De plus, le module élastique des revêtements SiC varie de 340 à 400 GPa à température ambiante, ce qui garantit l'intégrité structurale sous contrainte. Cependant, à mesure que les températures augmentent, le module élastique diminue, ce qui souligne l'importance d'une bonne conception de l'application.

Les revêtements SiC excellent également dans les environnements à haute température, en maintenant des performances jusqu'à 500 °C. Leur capacité à résister à l'usure et à la corrosion améliore encore leur durabilité, en particulier dans les systèmes exposés à des conditions chimiques ou mécaniques difficiles. Ces propriétés positionnent collectivement les revêtements SiC comme un choix supérieur pour les systèmes énergétiques nécessitant une fiabilité à long terme.

Applications dans les systèmes d'énergie à haut rendement

Les revêtements SiC jouent un rôle critique dans les systèmes énergétiques à haute performance. Leur stabilité thermique les rend indispensables dans les récepteurs solaires thermiques, où ils supportent un flux solaire concentré dépassant 1000 soleils. Dans les réacteurs de fusion et de fission nucléaires, les composites SiC offrent une résistance à l'irradiation des neutrons tout en maintenant l'intégrité structurale sous un flux de rayonnement extrême. Les turbines à gaz et les électrolyseurs à hydrogène bénéficient également des revêtements SiC, car ils améliorent la conductivité thermique et améliorent la performance globale du système.

Ces applications soulignent la polyvalence des revêtements SiC pour relever les défis des technologies énergétiques modernes. Leur capacité à résister à des conditions extrêmes assure efficacité et longévité dans les systèmes où la défaillance n'est pas une option.

Solutions personnalisées de revêtement SiC pour le secteur de l'énergie

Personnalisé Revêtement SiC des solutions pour les applications du secteur de l'énergie répondent à des défis spécifiques en adaptant des propriétés pour répondre à des exigences opérationnelles uniques. Par exemple, les revêtements conçus pour les systèmes d'énergie renouvelable peuvent optimiser l'absorption thermique et réduire les pertes d'énergie. Dans les réacteurs nucléaires, les revêtements SiC personnalisés améliorent la sécurité en offrant une meilleure résistance aux radiations.

| Domaine d'application | Preuve de l'efficacité |

|---|---|

| Fusion nucléaire et réacteurs de fission | Les composites SiC offrent une résistance à l'irradiation des neutrons et une intégrité structurale sous un flux de rayonnement élevé. |

| Systèmes d'énergies renouvelables | Les récepteurs à base de SiC dans les systèmes solaires thermiques résistent au flux solaire concentré dépassant 1000 soleils. |

| Turbines à gaz et électrolysers à hydrogène | Les améliorations de la conductivité thermique et de l'intégrité structurale soutiennent l'amélioration des performances de ces systèmes. |

Les solutions de revêtement sur mesure pour le secteur de l'énergie continuent d'évoluer, offrant des approches adaptées pour améliorer l'efficacité et la durabilité. Ces innovations garantissent que les systèmes énergétiques restent robustes et adaptables face à l'évolution des demandes.

Aperçu des matériaux de remplacement

Métaux et alliages dans les applications énergétiques

Les métaux et les alliages font partie intégrante des systèmes énergétiques en raison de leur résistance mécanique et de leur conductivité thermique. Les matériaux comme l'acier, l'aluminium et le cuivre sont largement utilisés dans la production d'électricité, la transmission et le stockage. Par exemple, l'excellente conductivité électrique du cuivre le rend indispensable dans les éoliennes et les panneaux solaires. L'aluminium, connu pour ses propriétés légères, est souvent utilisé dans les systèmes de stockage d'énergie pour réduire le poids global sans compromettre les performances.

La recherche met en évidence la performance des métaux et des alliages dans des conditions extrêmes. À basse température, comme dans les systèmes de stockage de l'hydrogène, les métaux présentent souvent une résistance accrue mais une ductilité réduite. Ce phénomène, connu sous le nom de transition ductile à fragile, est particulièrement évident dans les matériaux cubiques centrés sur le corps. En revanche, les matériaux hexagonaux étroitement emballés (HCP) et les matériaux cubiques centrés sur le visage (FCC) conservent une meilleure ductilité. Les essais de traction et d'impact de plus de 700 études confirment ces tendances, fournissant des informations précieuses sur la sélection des matériaux pour les applications d'énergie cryogénique.

Céramique et oxydes pour systèmes énergétiques

Céramique et oxydes offrent des avantages uniques dans les systèmes énergétiques, en particulier dans les environnements à haute température. Des matériaux comme la zircone et l'alumine sont couramment utilisés dans les turbines à gaz et les piles à combustible en raison de leur stabilité thermique exceptionnelle et de leur résistance à la dégradation chimique. Ces propriétés rendent la céramique idéale pour les applications où les métaux pourraient échouer en raison de l'oxydation ou de la fatigue thermique.

Outre leur durabilité, les céramiques contribuent à l'efficacité énergétique. Par exemple, la zircone stabilisée à l'yttria (YSZ) sert d'électrolyte dans les piles à combustible à oxyde solide, ce qui permet une conversion énergétique efficace. Leur capacité à résister à des conditions extrêmes garantit une fiabilité à long terme dans les applications énergétiques exigeantes.

Polymères et matériaux composites dans les technologies énergétiques

Les polymères et les matériaux composites ont gagné en traction dans les technologies énergétiques pour leur polyvalence et leur légèreté. Ces matériaux sont souvent utilisés dans les lames d'éoliennes, les boîtiers de batteries et l'isolation des systèmes électriques. Les composites avancés, tels que les polymères renforcés de fibres de carbone, combinent résistance et flexibilité, les rendant adaptés à des applications dynamiques comme l'énergie éolienne.

Les polymères jouent également un rôle critique dans la stockage d'énergie. Les batteries au lithium-ion, par exemple, utilisent des séparateurs à base de polymères pour améliorer la sécurité et les performances. Leur adaptabilité et leur rentabilité font des polymères et des composites un choix populaire pour les systèmes énergétiques modernes.

Note: Bien que les matériaux alternatifs comme les métaux, la céramique et les polymères offrent des avantages distincts, leurs limites dans des conditions spécifiques soulignent l'importance de la sélection de matériaux sur mesure pour les applications énergétiques.

Analyse comparative des revêtements SiC et des solutions de rechange

Propriétés mécaniques et intégrité structurelle

Les revêtements SiC présentent des propriétés mécaniques remarquables, y compris une dureté élevée et un module élastique, qui contribuent à leur intégrité structurale sous contrainte. Ces revêtements maintiennent leur résistance mécanique même dans des environnements extrêmes, ce qui les rend adaptés aux systèmes d'énergie à haute performance. Les métaux et les alliages, bien que forts, subissent souvent la fatigue et la déformation sous une contrainte prolongée. Les céramiques, en revanche, offrent une excellente rigidité mais sont sujettes à la fragilité, limitant leur application dans les systèmes dynamiques. Les polymères et les composites offrent une flexibilité, mais ne possèdent pas la robustesse mécanique requise pour les applications énergétiques à haute résistance. Les revêtements SiC atteignent un équilibre en offrant à la fois résistance et durabilité, assurant une fiabilité à long terme dans des conditions exigeantes.

Stabilité thermique et dissipation de chaleur

La stabilité thermique des revêtements SiC est un avantage clé dans les applications énergétiques. Ces revêtements peuvent résister à des températures allant jusqu'à 500 °C sans dégradation significative, ce qui les rend idéales pour des systèmes comme les turbines à gaz et les récepteurs solaires thermiques. Les métaux et les alliages, bien qu'ils soient efficaces pour produire de la chaleur, perdent souvent leur intégrité structurale à des températures élevées. La céramique excelle dans la stabilité thermique, mais peut souffrir de chocs thermiques en raison de changements rapides de température. Bien que légers, les polymères et les composites ont une résistance à la chaleur limitée, limitant leur utilisation dans les environnements à haute température. Les revêtements SiC surpassent ces alternatives en combinant stabilité thermique et dissipation de chaleur efficace, améliorant les performances des systèmes énergétiques.

Performance tribologique et résistance à l'usure

Les revêtements SiC présentent une résistance à l'usure supérieure et une performance tribologique par rapport aux matériaux alternatifs. Par exemple:

- Le volume d'usure des revêtements APS-SiC augmente de 0,072 à 0,399 mm3 à mesure que la charge passe de 5 N à 15 N.

- Le taux d'usure spécifique des revêtements APS-SiC varie de 4,02 × 10−4 à 7,39 × 10−4 mm3/(N·m) dans des conditions similaires.

- Les revêtements CVD-SiC montrent une augmentation du volume d'usure de 1,403 × 10−3 à 4,37 × 10−3 mm3, avec un taux d'usure spécifique stable d'environ 8,0 × 10−6 mm3/(N·m).

Ces revêtements maintiennent également un faible coefficient de frottement d'environ 0,2 à 15 N, assurant une performance constante sous des charges élevées. En revanche, les métaux et les alliages présentent souvent des taux d'usure et des coefficients de frottement plus élevés, ce qui entraîne une augmentation de l'entretien. Les céramiques, bien que résistantes à l'usure, peuvent se fissurer sous contrainte mécanique. Les polymères et les composites, bien qu'ils soient rentables, n'ont pas la durabilité requise pour une utilisation à long terme. Les solutions de revêtement SiC personnalisées pour les applications du secteur de l'énergie répondent à ces défis en optimisant la résistance à l'usure et en assurant un fonctionnement fiable dans des conditions difficiles.

Résistance à la corrosion et durabilité chimique

La résistance à la corrosion et la durabilité chimique sont des facteurs critiques dans la sélection des matériaux pour les applications énergétiques. Les revêtements en carbure de silicium (SiC) excellent dans ces domaines, surperformant les alliages traditionnels et d'autres alternatives. Leur capacité à résister à la dégradation chimique assure une fiabilité à long terme dans des environnements difficiles, tels que ceux impliquant des sels fondus ou des gaz corrosifs.

A l'analyse comparative met en évidence la performance supérieure des revêtements SiC. Le tableau ci-dessous illustre les principales différences entre les composites à base de SiC et les alliages traditionnels :

| Propriété | C/C–SiC Composite | Alliages traditionnels |

|---|---|---|

| Intégrité mécanique | Maintien | Typiquement souffre de corrosion uniforme |

| Résistance à la corrosion | Excellent | Pauvre |

| Modèle de corrosion | Points limités sur le silicium résiduel | Même et plat répandu dans l'intérieur du matériau |

| Réaction avec le sel fondu | Minimal | Important |

| Possibilité d'application | TES à haute température et HTF | Limité dans les milieux corrosifs |

Les revêtements SiC maintiennent l'intégrité mécanique même en cas d'exposition prolongée à des agents corrosifs. Leur résistance aux réactions de sel fondu les rend idéales pour les systèmes de stockage d'énergie thermique à haute température (TS) et de fluide de transfert de chaleur (HTF). En revanche, les alliages traditionnels subissent souvent une corrosion uniforme, ce qui compromet la stabilité structurelle et limite leur application dans de tels environnements. Ces attributs positionnent les revêtements SiC comme un choix durable et fiable pour les systèmes énergétiques nécessitant une résistance chimique.

Rentabilité et évolutivité

La rentabilité des revêtements SiC dépend de plusieurs facteurs, dont les frais de production, les défis logistiques et la conformité à la réglementation. La fabrication de revêtements SiC nécessite des températures supérieures à 2 000 °C, ce qui augmente sensiblement la consommation d'énergie. Ce procédé à forte intensité énergétique entraîne des coûts de production 3 à 5 fois plus élevés que ceux des matériaux traditionnels. Depuis 2022, les coûts de production ont augmenté de 18-22%, particulièrement dans les industries sensibles aux fluctuations des prix, comme la fabrication automobile.

Les considérations logistiques influencent davantage l'évolutivité. Les revêtements SiC nécessitent souvent un transport contrôlé par le climat pour prévenir la dégradation, augmentant les besoins en fonds de roulement jusqu'à 30% pour certains secteurs. De plus, la conformité réglementaire accroît la complexité. La longueur des processus de certification peut retarder le calendrier des projets et gonfler les coûts, ce qui rend l'évolutivité difficile pour certaines applications.

Malgré ces obstacles, les revêtements SiC offrent une valeur à long terme grâce à une performance et une durabilité accrues. Leur capacité à réduire les coûts de maintenance et à prolonger la durée de vie du système compense les investissements initiaux, ce qui en fait une option viable pour les systèmes énergétiques à haute performance. Les industries doivent peser soigneusement ces facteurs pour déterminer la solution la plus rentable pour leurs besoins spécifiques.

Conséquences de la sélection des matériaux dans les applications énergétiques

Performance in High-Temperature Environments

Les performances des matériaux dans les environnements à haute température ont une incidence directe sur l'efficacité et la fiabilité des systèmes énergétiques. Les revêtements SiC excellent dans de telles conditions en raison de leur stabilité thermique et de leur résistance à la déformation. Des méthodes d'essai comme la fatigue thermomécanique (TMF) et le criep Les tests confirment la capacité des revêtements SiC à résister aux températures extrêmes sans compromettre l'intégrité structurale. Le tableau ci-dessous résume les principales méthodes d'essai utilisées pour évaluer le rendement des matériaux :

| Méthode d'essai | Description |

|---|---|

| Fatigue thermomécanique (TMF) | Chauffage cyclique avec contrainte mécanique, avec chauffage à induction pour un contrôle rapide. |

| Essais de crissement | Évaluer la déformation et la défaillance dépendantes du temps dans des conditions statiques et mécaniques et environnementales. |

| Tests de fatigue de la crevette | Évaluer le comportement de charge cyclique à haute température, jusqu'à 1 100° C. |

| Essais de vitesse de déformation lente (TSRT) | Enquêter sur la réponse matérielle sous des taux de déformations lentes dans des environnements à haute température. |

Les revêtements SiC surpassent les métaux, céramiques et polymères dans ces essais, les rendant idéales pour des applications comme les turbines à gaz et les récepteurs solaires thermiques. Leur capacité à maintenir des propriétés mécaniques sous contrainte thermique assure une performance constante dans les systèmes d'énergie exigeants.

Longévité et entretien

La longévité des matériaux influe considérablement sur les coûts d'entretien et les temps d'arrêt du système. Les revêtements SiC offrent une durabilité supérieure en raison de leur dureté mécanique et de leur conductivité thermique. Ces propriétés améliorent la gestion de la chaleur, empêchent les dommages et réduisent la perte d'énergie dans les appareils électriques. Par exemple:

- Les bateaux en céramique SiC utilisés dans les applications photovoltaïques durent plus d'un an, dépassant de loin la durée de vie des matériaux quartz.

- Contrairement au quartz, les matériaux SiC résistent à la déformation à des températures élevées et ne libèrent pas de polluants nocifs.

En outre, les revêtements SiC supportent la production de plaquettes plus minces, permettant des conceptions compactes et légères pour les systèmes énergétiques. Leur compatibilité avec les applications à haute tension en fait un choix privilégié pour les véhicules électriques et les technologies d'énergie renouvelable. Ces caractéristiques réduisent la fréquence de maintenance et prolongent la durée de vie opérationnelle des systèmes énergétiques.

Impacts environnementaux et économiques

Le choix des matériaux a également une incidence sur la viabilité environnementale et la faisabilité économique. Les revêtements SiC contribuent à réduire la consommation d'énergie en améliorant l'efficacité du système. Leur capacité à gérer des tensions et des températures plus élevées minimise la perte d'énergie, ce qui en fait une option durable pour les applications énergétiques modernes. De plus, les matériaux du SiC n'émettent pas de polluants nocifs pendant l'exploitation, contrairement à certaines solutions de rechange, ce qui renforce leur attrait pour l'environnement.

D'un point de vue économique, les revêtements SiC réduisent les coûts à long terme en réduisant les exigences d'entretien et en prolongeant la durée de vie du système. Bien que leurs coûts initiaux de production soient plus élevés, les économies réalisées grâce à la réduction des temps d'arrêt et à l'amélioration de l'efficacité compensent ces dépenses. Les industries qui accordent la priorité à la durabilité et au rapport coût-efficacité bénéficient grandement de l'adoption de revêtements SiC dans les systèmes énergétiques.

Les revêtements de carbure de silicium (SiC) se distinguent par leur résistance mécanique supérieure, leur stabilité thermique et leur résistance chimique. Contrairement aux métaux, aux céramiques ou aux polymères, les revêtements SiC maintiennent l'intégrité structurale dans des conditions extrêmes, assurant ainsi une fiabilité à long terme. Leur capacité à résister à l'usure, à la corrosion et à la dégradation thermique les rend indispensables dans les systèmes d'énergie à haute performance.

Le tableau ci-dessous met en évidence les avantages spécifiques des revêtements SiC par rapport aux matériaux de silicium traditionnels:

| Avantage | SiC Coatings | Silicone traditionnel |

|---|---|---|

| Efficacité | 97-99% | 525,6k/an |

| Gestion thermique | Bonne | SANS OBJET |

| Réduction du temps de recharge | 6-10 min | SANS OBJET |

| Économies d'énergie à long terme | Yes | SANS OBJET |

| Excédent de kilométrage par charge | 13-15 km | SANS OBJET |

Pour les applications énergétiques, le choix du bon matériau dépend des exigences opérationnelles. Les revêtements SiC sont idéaux pour les systèmes nécessitant durabilité, efficacité et durabilité. Les industries devraient évaluer les besoins en matière de rendement et les conditions environnementales pour prendre des décisions éclairées.

FAQ

Qu'est-ce qui rend les revêtements SiC supérieurs aux matériaux traditionnels dans les applications énergétiques?

Revêtements en SiC excellent en raison de leur résistance mécanique exceptionnelle, de leur stabilité thermique et de leur résistance chimique. Ces propriétés assurent durabilité et efficacité dans les systèmes d'énergie à haute performance. Contrairement aux matériaux traditionnels, les revêtements SiC conservent leur intégrité structurelle dans des conditions extrêmes, ce qui les rend idéales pour des applications exigeantes comme les turbines à gaz et les récepteurs solaires thermiques.

Les revêtements SiC sont-ils rentables pour des projets énergétiques à grande échelle?

Bien que les revêtements SiC aient des coûts de production initiaux plus élevés, leurs avantages à long terme l'emportent sur les dépenses. Ils réduisent les besoins d'entretien, prolongent la durée de vie du système et améliorent l'efficacité énergétique. Ces avantages en font un choix économique pour les industries privilégiant la durabilité et la durabilité dans les projets énergétiques à grande échelle.

Comment les revêtements SiC fonctionnent-ils dans des environnements à haute température?

Les revêtements SiC font preuve d'une stabilité thermique exceptionnelle, en maintenant des performances jusqu'à 500°C. Ils résistent à la déformation et à la dégradation thermique, assurant la fiabilité des systèmes à haute température comme les réacteurs nucléaires et les récepteurs solaires thermiques. Cette capacité les rend supérieurs aux métaux, aux céramiques et aux polymères dans de telles conditions.

Les revêtements SiC peuvent-ils être personnalisés pour des applications énergétiques spécifiques?

Oui, les revêtements SiC peuvent être adaptés pour répondre à des exigences opérationnelles uniques. Des solutions personnalisées optimisent les propriétés comme l'absorption thermique, la résistance à l'usure et la durabilité chimique. Ces innovations visent à relever les défis des systèmes d'énergies renouvelables, des réacteurs nucléaires et des électrolyseurs à hydrogène, en améliorant l'efficacité et l'adaptabilité.

Quels sont les avantages environnementaux de l'utilisation de revêtements SiC?

Les revêtements SiC contribuent à la durabilité en améliorant l'efficacité énergétique et en réduisant les déchets. Ils minimisent la perte d'énergie, gèrent des tensions plus élevées et n'émettent pas de polluants nocifs pendant le fonctionnement. Ces caractéristiques en font une option respectueuse de l'environnement pour les systèmes énergétiques modernes axés sur la réduction de leur empreinte carbone.