La taille des wagons joue un rôle central dans la fabrication des semi-conducteurs, ce qui influe directement sur l'efficacité de la production. Les plus grandes plaquettes permettent aux fabricants de produire plus de dispositifs semi-conducteurs par unité, ce qui réduit les coûts et améliore le débit. Par exemple, la transition de 200 mm à 300 mm a été montrée pour abaisser le prix par jour d'environ 30–40%. Cette efficacité découle de la capacité d'expédier plus de pièces en moins de temps et de maximiser les dé par zone de gaufrage.

Les wafers SiC, réputés pour leur stabilité et leur grande conductivité thermique, sont indispensables à la manutention des wafers pendant la production. Leur conception évolue pour accommoder différentes tailles de wafer, assurant des opérations sans faille et des processus de fabrication optimisés.

Principaux enseignements

- Des plaquettes plus grandes, telles que 300 mm, améliorent considérablement l'efficacité de la production en permettant aux fabricants de produire plus de copeaux par plaquette, réduisant ainsi les coûts de 30-40%.

Les wafers SiC sont essentiels pour la manipulation des wafers pendant la production, fournissant une stabilité et une conductivité thermique élevée pour assurer un alignement précis des wafers.

La transition vers des wafers plus grands comme 450 mm présente des défis, notamment l'augmentation des coûts et le besoin d'équipement de pointe, mais offre un potentiel d'efficacité accrue.

- Des gaufres plus petites, telles que 200 mm, demeurent précieuses pour les applications spécialisées en raison de leurs besoins d'investissement plus faibles et de leur aptitude aux créneaux.

- Les fabricants doivent équilibrer les avantages des plus grandes plaquettes et la complexité de leur mise en oeuvre pour optimiser efficacement les processus de production.

- La conception des wafers SiC évolue avec la taille des wafers, assurant qu'ils peuvent supporter le poids et la surface accrus des wafers plus grands tout en maintenant la stabilité opérationnelle.

- Investir dans les systèmes de manutention automatisés aux côtés des wafers SiC est crucial pour gérer la complexité de la production de wafers plus grande et améliorer l'efficacité globale.

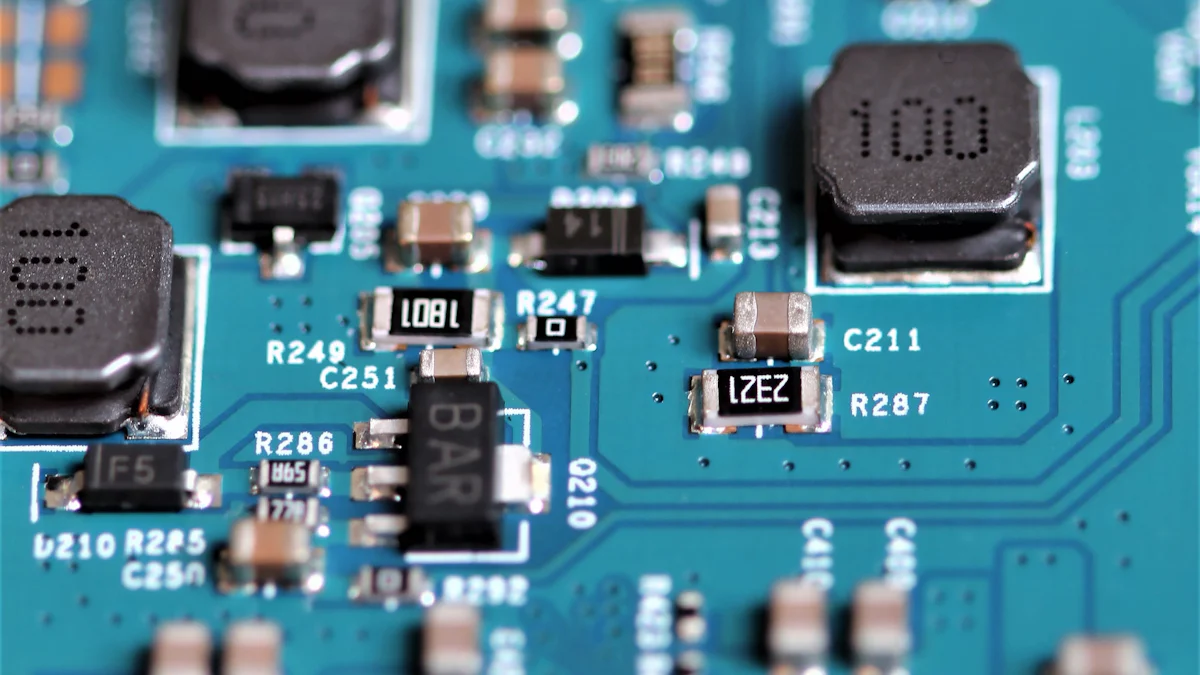

Aperçu des tailles de Wafer

Tailles courantes de Wafer en semi-conducteur Industrie manufacturière

La fabrication de semi-conducteurs repose sur des plaquettes de différentes tailles, chacune adaptée aux besoins de production spécifiques. Les tailles les plus répandues de wafer comprennent: 200 mm (8 pouces) et 300 mm (12 pouces) des wafers. Ces tailles dominent l'industrie en raison de leur rapport coût-efficacité et de leur efficacité de production. Alors gaufrettes de 200 mm restent largement utilisés pour les systèmes anciens et certaines applications spécialisées, gaufrettes de 300 mm sont devenus la norme pour la production en volume élevé.

L'industrie a également exploré des wafers plus importants, comme 450 mm (18 pouces) pour répondre aux demandes futures. Cependant, la transition vers ces grandes tailles pose des défis importants. Les fabricants doivent tenir compte de l'augmentation des coûts, des exigences complexes en matière de lithographie et de la nécessité de systèmes de manutention automatisés avancés. Malgré ces obstacles, la recherche continue de se concentrer sur la mise au point de technologies qui peuvent soutenir la taille des wafers, assurant ainsi la préparation aux changements futurs du marché.

Avantages et défis de différentes tailles de Wafer

Chaque taille offre des avantages distincts et pose des défis uniques. Plus petits wafers, tels que 200 mm, sont rentables pour produire des lots plus petits ou des jetons spécialisés. Ils ont besoin de moins d'investissements dans les équipements et les infrastructures, ce qui les rend idéales pour les marchés de niche. Cependant, leur superficie limitée limite le nombre de copeaux produits par galette, ce qui peut avoir un impact sur l'évolutivité.

Plus gros wafers, comme 300 mm, améliorer sensiblement l'efficacité de la production. Ils permettent aux fabricants de produire plus de copeaux par galette, réduisant ainsi le coût par jour d'environ 30–40%. Cette efficacité découle de la capacité de maximiser la zone utilisable du wafer. Toutefois, la transition vers gaufrettes de 300 mm il a fallu investir dans de nouveaux équipements et installations, ce qui a constitué des obstacles financiers initiaux pour de nombreux fabricants.

La transition potentielle vers gaufrettes de 450 mm promet des gains d'efficacité encore plus grands. Ces gaufres pourraient réduire davantage les coûts de production et augmenter le débit. Pourtant, les défis associés à cette transition sont considérables. Les fabricants sont confrontés à des coûts plus élevés pour la recherche et le développement, ainsi qu'à la nécessité de remanier les processus et l'équipement existants. En outre, les préoccupations suscitées par le retour sur investissement ont ralenti l ' adoption généralisée.

« L'industrie des semi-conducteurs doit peser soigneusement les avantages des grandes plaquettes par rapport aux coûts et aux complexités de la mise en oeuvre », a souligné le chercheur.

Impact de la taille de l'étable sur l'efficacité de la production

Considérations relatives au rendement

La taille du wafer affecte directement le débit dans la fabrication de semi-conducteurs. De plus grandes plaquettes, telles que 300 mm, permettent aux fabricants de produire plus de copeaux par wafer par rapport aux plus petits wafers comme 200 mm. Cette capacité accrue améliore le débit, ce qui permet d'accélérer les cycles de production et d'augmenter les volumes de production. Par exemple flacon de 300 mm peut accueillir beaucoup plus de puces qu'un gaufrettes de 200 mm, ce qui en fait le choix préféré pour la production en grand volume.

Cependant, les considérations relatives au rendement compliquent les avantages des plus grandes galettes. Historiquement, le rendement tend à diminuer à mesure que la taille des wafers augmente. Cette diminution est due au fait que les plus grosses plaquettes nécessitent des procédés de fabrication plus précis, qui prennent du temps pour se perfectionner. Au fil du temps, les fabricants obtiennent des rendements comparables pour différentes tailles de plaquettes, mais les défis initiaux peuvent avoir une incidence sur l'efficacité de la production. L'équilibre délicat entre la maximisation du débit et le maintien d'un rendement élevé demeure une priorité pour les producteurs de semi-conducteurs.

« Le processus des semi-conducteurs devient plus complexe avec des gaufres plus grandes, mais le potentiel d'un rendement plus élevé stimule l'innovation dans les techniques de fabrication », a noté des experts de l'industrie.

Incidences sur les coûts de la taille des déchets

La taille des déchets joue un rôle central dans la détermination des coûts de production. Plus petits wafers, tels que 200 mm, sont plus rentables pour la production de copeaux spécialisés ou de petits lots. Ils ont besoin de moins d'investissements dans l'équipement et l'infrastructure, les rendant adaptés aux marchés de niche. Le coût de production et d'assemblage des puces à semi-conducteurs est généralement plus faible avec gaufrettes de 200 mm compared to gaufrettes de 300 mm, qui s'adresse aux fabricants et qui se concentre sur les applications sensibles aux coûts.

Plus gros wafers, comme 300 mm, offrent d'importants avantages en termes de coûts dans la production en grand volume. En installant plus de puces sur une seule plaquette, les fabricants réduisent le coût par jour d'environ 30-40%. Cette réduction découle de la capacité de maximiser la surface utilisable de la galette, ce qui réduit les déchets de matières et améliore l'efficacité globale. Malgré ces avantages, la transition vers gaufrettes de 300 mm a exigé des investissements initiaux substantiels dans de nouvelles installations et du matériel de pointe.

La transition potentielle vers gaufrettes de 450 mm introduit des implications financières encore plus importantes. Ces wafers promettent une productivité accrue, mais présentent des défis financiers considérables. gaufrettes de 450 mm devraient coûter quatre fois plus comme gaufrettes de 300 mm, et les coûts d'équipement pourraient augmenter 20–50%. Cette dépense importante a ralenti l'adoption de gaufrettes de 450 mm, malgré leur potentiel de révolutionner la fabrication de semi-conducteurs.

« Le coût de la transition vers des plaquettes plus grandes doit être soigneusement évalué par rapport aux avantages à long terme d'une efficacité accrue et d'un coût réduit par puce », selon l'analyse continue de l'industrie.

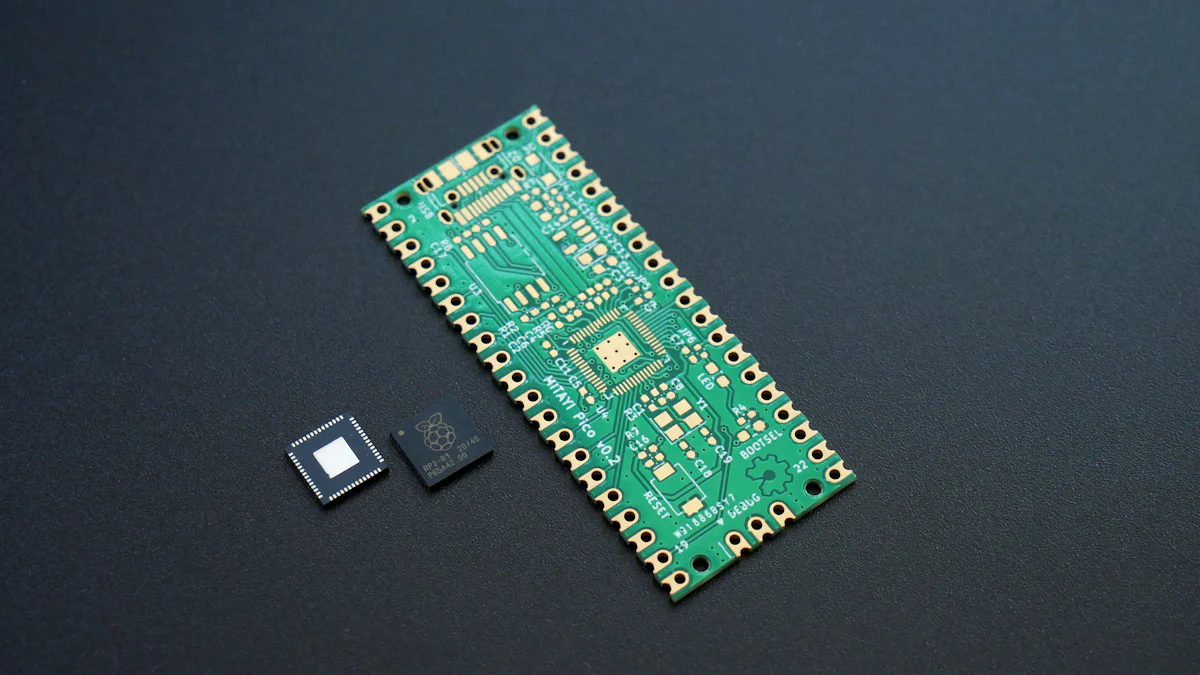

Bateaux SiC Wafer et leur rôle dans la fabrication

Aperçu des bateaux SiC Wafer

Les wafers en carbure de silicium (SiC) sont des composants essentiels du processus de fabrication des semi-conducteurs. Ces bateaux, également appelés porte-wafers, sont conçus pour maintenir solidement les wafers de carbure de silicium pendant diverses étapes de production. Leur fonction principale est d'assurer le transport sûr et le positionnement précis des wafers dans des environnements à haute température, tels que les fours et les réacteurs.

Construction de constructeurs Les wafers SiC utilisent du carbure de silicium de haute pureté, un matériau réputé pour ses propriétés thermiques et mécaniques exceptionnelles. Ce matériau avancé offre une résistance thermique supérieure, permettant aux bateaux de résister aux températures extrêmes sans compromettre l'intégrité structurelle. De plus, les bateaux SiC présentent une stabilité chimique remarquable, ce qui les rend résistants aux substances corrosives rencontrées lors de la fabrication de semi-conducteurs.

La conception de ces bateaux de wafer comprend souvent des fentes ou des rainures qui tiennent fermement les wafers en place. Cette caractéristique empêche le mouvement ou le glissement pendant les processus critiques, assurant l'uniformité et la précision dans le traitement des plaquettes. Certains embarcations SiC disposent également de revêtements spécialisés pour améliorer leur durabilité et prolonger leur durée de vie opérationnelle. Par exemple, les bateaux revêtus de SiC offrent une résistance à la chaleur et une stabilité chimique encore plus grandes, ce qui les rend idéales pour des conditions de fabrication exigeantes.

« Les wafer boats SiC jouent un rôle indispensable dans le maintien de l'intégrité des wafers et l'optimisation de l'efficacité de la production », a déclaré des experts de l'industrie.

Importance des bateaux de Wafer SiC pour différentes tailles de Wafer

La taille du wafer influence directement la conception et la fonctionnalité des wafers SiC. À mesure que les dimensions augmentent, les bateaux doivent s'adapter aux dimensions plus grandes tout en maintenant la stabilité et la précision. Par exemple, les bateaux conçus pour les wafers de 200 mm diffèrent sensiblement de ceux utilisés pour les wafers de 300 mm ou 450 mm. Les gaufres plus grandes nécessitent des bateaux avec une résistance et une capacité structurales accrues pour gérer le poids et la surface accrus.

Les wafers SiC conçus pour les petits wafers, tels que 200 mm, sont souvent plus compacts et rentables. Ces bateaux s'adressent à des marchés de niche et à des applications spécialisées où les petits wafers restent répandus. D'autre part, les bateaux pour les wafers de 300 mm privilégient l'efficacité de production à haut volume. Leur conception vise à maximiser le débit tout en assurant un alignement et une protection uniformes des wafers.

Le passage potentiel à des gaufres de 450 mm présente de nouveaux défis et de nouvelles possibilités pour les fabricants de gaufres SiC. Les bateaux de ces plus grandes guêpes doivent intégrer une technique avancée pour soutenir l'augmentation de la taille et du poids. Ils doivent également répondre au besoin de systèmes de manutention automatisés, qui sont essentiels pour gérer la complexité de la production de wafers plus importants.

Interplay entre Wafer Size et SiC Wafer Boats

Aménagements de la conception et de la capacité des bateaux de Wafer SiC

La conception des wafers SiC évolue pour répondre aux exigences de différentes tailles de wafer. À mesure que les dimensions des gaufres augmentent, les fabricants doivent améliorer l'intégrité structurelle et la capacité de ces bateaux. Les gaufres plus grandes, telles que 300 mm ou les 450 mm émergents, nécessitent des bateaux avec des cadres renforcés pour supporter leur poids et leur surface. Cet ajustement garantit la stabilité des gaufres pendant les processus à haute température, réduisant ainsi les risques de dommages ou de désalignement.

Les wafers SiC pour les plus petits wafers, comme 200 mm, privilégient la compacité et la rentabilité. Ces bateaux répondent à des applications spécialisées où dominent les petits wafers. En revanche, les bateaux conçus pour les plus gros wafers visent à maximiser le débit et à maintenir la précision. Par exemple, les rainures ou les fentes de ces bateaux doivent s'aligner parfaitement avec les dimensions de wafers pour assurer un traitement uniforme. Cette précision devient encore plus critique au fur et à mesure que se développent les tailles des plaquettes, exigeant des solutions techniques avancées.

L'adoption croissante de semi-conducteurs à base de SiC a favorisé l'innovation dans la conception des wafer boat. Les wafers SiC intègrent désormais des caractéristiques telles que la stabilité thermique accrue et la résistance chimique, qui sont essentielles pour la manipulation de plus grandes wafers dans des environnements de fabrication complexes. Ces avancées non seulement améliorent les performances des bateaux, mais prolongent également leur durée de vie opérationnelle, offrant aux fabricants une solution rentable pour la production en grand volume.

« L'évolution des wafers SiC reflète l'engagement de l'industrie à optimiser les processus de fabrication de semi-conducteurs », comme le soulignent les analyses de marché.

Efficacité et optimisation dans la fabrication

L'interaction entre la taille des wafers et les wafers SiC a une incidence significative sur l'efficacité de fabrication. Grâce à des wafers plus grands, jumelés à des wafers SiC bien conçus, les fabricants peuvent traiter plus de puces par cycle de production. Cette synergie réduit les temps d'arrêt et augmente le débit, ce qui rend la production en volume plus réalisable. Par exemple, un wafer de 300 mm, soutenu par un boat robuste SiC, peut accueillir plus de puces qu'un wafer de 200 mm, rationalisant ainsi l'ensemble du processus de fabrication.

Les wafers SiC contribuent à l'optimisation en assurant un alignement et une stabilité précis des wafers. Leur conductivité thermique supérieure et leur résistance mécanique réduisent le risque de défauts lors de traitements à haute température. Cette fiabilité augmente les taux de rendement, ce qui est crucial pour maintenir la rentabilité de la production de semi-conducteurs. En outre, la résistance chimique du matériau SiC protège les wafers contre la contamination, améliorant encore la qualité du produit.

La transition vers des gaufres plus grandes, comme 450 mm, offre de nouvelles possibilités de gains d'efficacité. Cependant, il introduit également des défis qui nécessitent des solutions innovantes. Les fabricants de gaufres SiC doivent développer des conceptions qui peuvent gérer la taille et le poids accrus de ces gaufres sans compromettre les performances. Des systèmes de manutention automatisés, intégrés à des embarcations avancées de Wafer SiC, apparaissent comme une solution clé pour relever ces défis. Ces systèmes assurent un fonctionnement sans faille, réduisant l'intervention manuelle et les risques d'erreurs connexes.

« Les wafers SiC jouent un rôle central dans l'efficacité et l'optimisation de la fabrication de semi-conducteurs », comme l'indiquent les rapports de l'industrie.

Tendances et recommandations de l'industrie

Tendances de l'utilisation des Wafers et des Wafers SiC

L'industrie des semi-conducteurs continue d'être témoin d'une évolution constante de la taille des wafers, due à la demande d'une plus grande efficacité de production et de dispositifs à semi-conducteurs avancés. Historiquement, les wafers de 200 mm dominent le marché, servant de norme à de nombreuses installations de fabrication. Toutefois, la transition vers les plaquettes de 300 mm s'est généralisée en raison de leur capacité à réduire considérablement le coût par jour et à augmenter le débit. Ce changement s'harmonise avec l'industrie en mettant l'accent sur l'optimisation des procédés de fabrication pour répondre aux demandes croissantes des consommateurs et de l'industrie.

La poussée vers des plaquettes plus grandes, comme 450 mm, représente la prochaine frontière dans la fabrication de semi-conducteurs. Ces wafers promettent des gains d'efficacité inégalés, permettant aux fabricants de produire plus de copeaux par wafer tout en réduisant les déchets de matériaux. Toutefois, l'adoption de gaufres de 450 mm pose plusieurs défis. Les installations doivent investir dans du matériel de pointe, y compris des fours verticaux et des systèmes automatisés de transport de wafers, pour gérer la taille et le poids accrus. De plus, l'intégrité structurale de ces grandes galettes nécessite des solutions novatrices pour prévenir les déformations et les déformations pendant la production.

Le rôle du sic wafer boat a également évolué parallèlement à ces tendances. Au fur et à mesure que la taille des gaufres augmente, les fabricants ont développé des gaufres avec une résistance structurale et une stabilité thermique accrues. Ces progrès font en sorte que les gaufres de plus grande taille demeurent sécuritaires et alignées pendant les processus à haute température. L'intégration de systèmes de manutention automatisés avec des wafers SiC permet à l'industrie de progresser vers de plus grandes tailles, de rationaliser les opérations et de minimiser les erreurs humaines.

« La taille croissante des plaquettes de silicium est l'une des tendances les plus évidentes de la technologie des matériaux de silicium », comme l'indiquent les analyses techniques. Cette tendance souligne l'engagement de l'industrie envers l'innovation et l'efficacité.

La taille du wafer influence profondément l'efficacité de la production en façonnant le débit, le rendement et la dynamique des coûts. Les wafers plus grands permettent une plus grande sortie de puces par cycle, tandis que les wafers plus petits répondent à des applications spécialisées. Les wafers SiC restent indispensables dans ce processus, assurant la manipulation sûre et l'alignement précis des wafers pendant la fabrication. Leurs conceptions en évolution tiennent compte de différentes tailles de plaquettes, ce qui améliore la stabilité et l'efficacité opérationnelles. Les fabricants doivent prioriser la synergie entre la taille des wafers et les wafers SiC pour optimiser les processus de production. Cette approche stimulera l'innovation, améliorera la rentabilité et maintiendra la compétitivité dans l'industrie des semi-conducteurs qui progresse rapidement.

FAQ

Quels sont les facteurs à prendre en considération pour déterminer la taille des wafers pour les dispositifs semi-conducteurs?

Les fabricants évaluent plusieurs facteurs lors de la sélection des tailles de plaquettes. Il s'agit notamment des coûts de production, des taux de rendement et de l'efficacité globale. Les wafers plus grands réduisent souvent le coût par puce, mais ils nécessitent un investissement important dans l'équipement de pointe. L'impact sur l'industrie des semi-conducteurs joue également un rôle, étant donné que les plus grandes plaquettes peuvent stimuler l'innovation et répondre à la demande croissante du marché.

Comment les tailles de plaquettes sont-elles décrites sur le marché actuel?

Les dimensions de la cire sont habituellement mesurées en millimètres, reflétant leur diamètre. Les dimensions communes comprennent 200 mm, 300 mm et les gaufres de 450 mm qui émergent. Les entreprises peuvent également demander des tailles personnalisées pour répondre à des exigences de production spécifiques.

Quels sont les défis posés par la taille croissante des plaquettes de silicium?

De plus grandes plaquettes de silicium présentent plusieurs défis. Il s'agit notamment de la nécessité d'un nouvel équipement capable de manipuler un poids et une taille accrus. Les fabricants doivent également mettre au point des techniques de profilage avancées et des plaquettes plus épaisses pour maintenir l'intégrité structurelle. Les systèmes de transport automatisés deviennent essentiels pour gérer efficacement les wafers plus lourds.

Quelle est l'utilisation principale des plaquettes de silicium de 12 pouces?

Les wafers en silicium de 300 mm de diamètre dominent la production en volume élevé. Ils sont principalement utilisés pour les puces de mémoire et les produits comme les ordinateurs personnels et les téléphones mobiles. Leur surface plus grande supporte les processus de précision, les rendant idéales pour ces applications.

Quelles sont les tailles courantes des wafers utilisés en électronique?

La fabrication électronique utilise généralement des wafers de 100 mm à 450 mm de diamètre. Les plaquettes de 200 mm et 300 mm restent les tailles les plus largement adoptées. Bien que les wafers de 450 mm promettent une plus grande efficacité, ils ne sont pas encore en général utilisés en raison des obstacles techniques et financiers.

Comment le diamètre des plaquettes a-t-il changé au fil du temps?

L'industrie des semi-conducteurs a connu une augmentation constante du diamètre des wafers. Le wafer de 300 mm est devenu la norme pour la production en grand volume. La recherche continue de se concentrer sur la réalisation de gaufres de 450 mm, visant à améliorer encore l'efficacité et à réduire les coûts.

Quelle est l'importance des wafers au carbure de silicium (SiC) dans l'industrie des semi-conducteurs?

Les wafers SiC jouent un rôle crucial dans la fabrication de semi-conducteurs. Ils maintiennent et transportent des gaufres en toute sécurité pendant les processus à haute température, assurant stabilité et précision. Leurs propriétés thermiques et chimiques exceptionnelles contribuent à la qualité et à la fiabilité de la production.

Pourquoi les systèmes automatisés sont-ils importants pour les plus gros wafers?

Les grandes plaquettes, telles que 450 mm, nécessitent des systèmes automatisés pour une manipulation efficace. Ces systèmes réduisent le risque d'erreur humaine et assurent un alignement précis pendant la production. L'automatisation répond également aux défis posés par l'augmentation du poids et de la taille des plus grandes plaquettes.

Quels sont les avantages offerts par les plus grandes plaquettes dans la fabrication de semi-conducteurs?

De plus grandes galettes, comme 300 mm et 450 mm, permettent aux fabricants de produire plus de copeaux par galette. Cela réduit le coût par jour et augmente le débit. Ils minimisent également les déchets de matières, ce qui en fait un choix rentable pour la production en grande quantité.

Les plaquettes de 450 mm devraient-elles devenir la norme de l'industrie?

Alors que les gaufres de 450 mm promettent d'importants gains d'efficacité, leur adoption se heurte à des défis. Les coûts élevés de l'équipement et la nécessité de remanier les processus ont ralenti leur utilisation généralisée. Toutefois, la recherche et le développement en cours visent à surmonter ces obstacles, ouvrant la voie à une mise en œuvre future.