極端な条件に耐えることができる航空宇宙、自動車、原子力エネルギー需要材料などの産業. TaCによって塗られるグラファイトの部品 酸化、摩耗および腐食に例外的な抵抗を提供して下さい、これらのセクターでそれらを必要とさせます。 しかし、熱応力に対する脆弱さと感受性は、耐久性を制限することが多い。 例えば、アプリケーションの cvdタックコーティング 機械的特性を高めますが、複雑な形状のコストと非効率を維持します。 これらの課題にもかかわらず、市場は TaCはグラファイトの炉の部品に塗りました 成長するプロジェクト $177.9 百万バイ 2033、高性能な適用の重要な役割によって運転される。 これらの制限に対処することは、その可能性を最大限に活用するために不可欠です コーティングのタック これらの材料の全体的な性能を改善して下さい.

要点

- TaCコーティングされたグラファイトの部品は大気およびエネルギー企業で重要です.

- 酸素の露出から身に着け、損傷を及ぼす.

- しかし、熱応力から簡単に分解し、ひび割れができます.

- これにより、寿命を短くし、寿命を短くします.

- メソッドを使う 化学蒸着 (CVD) はたくさん助けます.

- コーティングを均一にし、熱関連の問題を下げます.

- コーティングにレイヤーを追加すると、より強くなります.

- これは、非常に厳しい条件で部品がよりよく機能するのに役立ちます.

- これらの部品は、多くの場合、早期に損傷を見つけて修正することができます.

- 長く働いたり、お金を節約したりします.

- 制御されたスペースでそれらを保つことは錆および酸素の損傷を停止します.

- これは、彼らが硬い環境でどれだけうまく機能するかを改善します.

- オートメイトの生産はそれらをより安くそしてより容易に得ることができます.

- 使用方法 新しい素材とアイデア これらの問題を解決するキーです.

TaCコーティングされたグラファイトの部品によって直面する挑戦

素材の制限

亀裂と亀裂の感受性

タックコーティングされたグラファイトパーツの最も重要な欠点の1つです。 コーティングは、TAC層とグラファイト基質間の熱膨張の差による付着に苦労します。 この不一致は、亀裂と出来事の緩和につながるストレスを作成します。 また、材料の不純物は、特に高温でコーティングを弱めることができます。 これらの不純物は、コーティングの有効性を劣化させ、失敗する可能性が高くなります.

これらの制限をよりよく理解するために、次のテーブルを調べてみましょう

| 制限事項 | パフォーマンスへの影響 |

|---|---|

| アクセサリー | 低いコーティングの付着力は割れ、気孔率および熱圧力に、スパレーションを引き起こします導きます. |

| フィードバック | 高温での不純物は、コーティングの有効性を劣化させることができます. |

| 安定性 | 欠陥は腐食性のガスのろ過、コーティングの失敗に導くことができます. |

| 酸化抵抗 | 高温での酸化は、コーティングの著しい劣化とスパレーションにつながります. |

| 均一性と粗さ | 強烈なコーティングは熱応力を引き起こし、割れる危険性を高めることができます. |

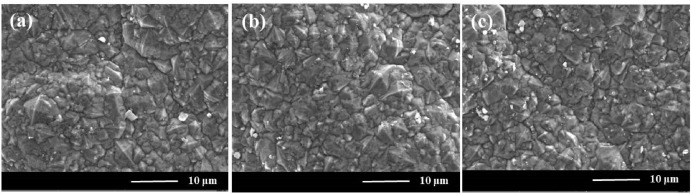

| 穀物のサイズ | より小さい穀物は酸化に傾向がありますが、より大きい穀物は熱応力誘発のスパレーションを誘発できます. |

この脆性は、これらの部品の耐久性を制限します。特に、信頼性が重要である高性能アプリケーションで.

脱ラミネーションに導く熱圧力

熱的ストレスは、私がこれらの材料に遭遇した別の挑戦です。 極端な温度変動にさらされると、TACコーティングはグラファイト基質から剥離できます。 2つの材料が異なるレートで拡大し、契約するので、これは起こります。 時間が経つにつれて、この不一致はボンドを弱め、コーティングを剥がすようにします。 要求の厳しい環境でのパフォーマンスを損なうだけでなく、部分の寿命を削減します.

環境要因

高温酸素環境での酸化

タックコーティングされたグラファイトは、酸素が豊富な高温環境で重要な課題に直面しています。 TaCは500°C以上の温度で酸化し始め、Ta2O5を形成します。 この酸化は温度および酸素濃度の増加として加速しま、構造の低下に導きます。 極端な温度でコンポーネントが作動する航空宇宙のような業界では、この酸化は性能に深刻な影響を与える可能性があります.

化学的に積極的な条件の腐食

化学的に積極的な環境では、これらの部品は腐食に脆弱です。 コーティングのピンホールや亀裂などの欠陥により、腐食性ガスが侵入し、コーティングの故障につながる。 コーティングの超高純度・均一性を維持することは、これらのリスクを最小限にするために不可欠です。 しかしながら、特に複雑な幾何学のために、このレベルの精度を達成することは困難です.

製造コンプレックス

複雑な準備プロセス

タックコーティングされたグラファイト部品の製造工程は非常に複雑です。 均一で欠陥のないコーティングを実現するには、化学蒸気蒸着(CVD)などの高度な技術が必要です。 CVDは高品質の仕上げを保証しますが、時間がかかります。 また、TAC材料の超高純度を維持することで、複雑さの別の層を追加します.

高コストとスケーラビリティの問題

これらの部品の生産をスケーリングすることは重要なハードルです。 原材料、精密機器、熟練工に関連した高いコストで、大規模な製造に挑戦。 これらのコンポーネントに依存する業界にとって、これはより高い運用コストに翻訳します。 また、スケーラビリティの問題は、これらの部品の利用可能性を制限します。特に小規模な企業にとっては予算がきついています.

業績課題

長時間の使用時の摩耗と涙

私の経験から、TaCコーティングされたグラファイト部品のための最も一般的な課題の1つを着用し、引き裂きます。 時間が経つにつれて、高温および機械的ストレスへの繰り返し露出が徐々にコーティングを劣化させます。 この分解は、表面侵食、マイクロひび、または完全なコーティングの失敗としてしばしば現れる。 航空宇宙や半導体製造などの産業用途では、これらの問題は頻繁にダウンタイムとメンテナンスコストの増加につながることができます.

この摩耗の主な理由の1つは、TaCコーティングの固有の脆性です。 応力下で屈曲する材料の不全は、特に長期使用中に割れる傾向があります。 また、コーティングの不純物は、極端な条件下で失敗する弱点を作成することにより、摩耗を加速することができます。 製造プロセス中に超高純度を維持することは、これらのリスクを最小限に抑えることが重要です.

説明する パフォーマンスの問題 より明確に、次のテーブルをコンパイルしました

| パフォーマンスの問題 | 説明 |

|---|---|

| アクセサリー | 熱膨張係数の相違による低いコーティングの付着力は、割れることに導きます. |

| フィードバック | 高温での不純物を避けるために超高純度の必要性. |

| 安定性 | 高温および化学大気への抵抗は重要です;欠陥は失敗につながることができます. |

| 酸化抵抗 | 500°C以上の酸化を始め、劣化や脱塩につながります. |

| 均一性と粗さ | 強烈なコーティングは熱応力を引き起こし、割れの危険性を高めることができます. |

| 穀物のサイズ | より小さな穀物は酸化に優れています。より大きな穀物は、熱応力誘発スパレーションを引き起こす可能性があります. |

この表は、製造と運用の間に、これらの問題に対処することの重要性を強調し、さまざまな要因が摩耗と涙に貢献する方法を強調しています.

構造的な故障を引き起こした熱膨張の不一致

熱膨張の不一致は別の重要な挑戦を示します。 TaCコーティングされたグラファイトの部品が変動する温度、コーティングおよびグラファイトの基質に露出されるとき別の率の拡大そして契約。 この不一致は、亀裂、減衰、または完全な構造上の失敗につながることができる内部のストレスを作成します.

この問題は、半導体製造における航空宇宙推進システムやプラズマエッチングなどの迅速な温度変化を伴うアプリケーションで特に問題があることに気付きました。 繰り返し加熱および冷却サイクルは、ストレスを悪化させ、コーティングと基質の間の結合を弱める。 時間が経つにつれて、部品の構造的完全性を妥協し、寿命を延ばすことができます.

これらの問題を軽減するために、メーカーは、TACコーティングとグラファイト基板間の互換性を改善することに重点を置いています。 多層コーティングや付着促進添加剤の追加などの技術は、熱膨張誤差の影響を減らすことができます。 これらの革新は耐久性を高めるだけでなく、要求する環境の部分の全体的な性能を改善します.

素材・環境課題の解決

高度なコーティング技術

均一コーティングのための化学蒸気の沈殿物(CVD)

私の経験から、, 化学気相成長法(CVD) taCコーティングされたグラファイトの部品の均一コーティングを達成するための信頼できる方法として際立って下さい。 この技術は、グラファイト基板の熱応力を最小限に抑え、高品質のTACフィルムの蒸着を可能にします。 結果は摩耗および酸化に対して優秀な保護を提供する密で、欠陥なしのコーティングです。 また、CVDはコーティング厚さの精密な制御を提供し、異なる部品間で一貫した性能を保証します。 航空宇宙・半導体製造などの高精度を必要とする業界に理想的な選択肢です.

抵抗を高める多層コーティング

多層コーティングは、これらの部品の耐久性を向上させるために別の効果的なソリューションを提供します。 金属やポリマーなどの他の材料とTACの層を組み合わせることで、硬さを維持しながら、メーカーは靭性を高めることができます。 例えば、ナノ構造のTAC層を組み込んだハイブリッドコーティングは、硬度、靭性、熱安定性が向上しました。 これらのコーティングは、摩耗や涙に抵抗するだけでなく、熱膨張の不一致の影響を軽減します。 多層のアプローチは、単層コーティングが頻繁に失敗する急速な温度変動を伴うアプリケーションでは特に有益であることがわかりました.

マテリアルイノベーション

より良い互換性のためのハイブリッド材料の開発

ハイブリッド材料の開発は、TACコーティングされたグラファイト部品の性能に革命を起こしています。 メタルやポリマーなどの補完材料を組み合わせることで、メーカーは脆性の問題に効果的に対処できます。 ハイブリッドコーティングは、TaCの固有の硬度を損なうことなく靭性を改善します。 例えば、ナノ構造のTACコーティングはナノスケールで微細構造を操作し、熱安定性と耐摩耗性を高めます。 これらのイノベーションは、部品が極端な条件下でも確実に実行されることを保証します.

付着力を改善し、脆性を減らすために添加物の使用

Additives は、TAC コーティングの付着をグラファイト基板に改善するために重要な役割を果たしています。 コーティングプロセス中に特定の添加剤を組み込むことで、脆性を著しく減らすことができます。 これらの添加剤は付着促進剤として作用し、コーティングと基質の間に強い結束を作成します。 これは、剥離のリスクを最小限にし、部品の全体的な耐久性を高めます。 私の意見では、このアプローチは、TACコーティングされたグラファイトコンポーネントの寿命を延ばすための費用対効果の高い方法です.

保護対策

二次保護層の適用

二次保護層の適用は環境損傷から保護されたTaCによって塗られるグラファイトの部品への有効な作戦です。 これらの層は障壁として機能し、酸素および湿気が地下のコーティングに達することを防ぎます。 粉のコーティングのような技術か専門ペンキの使用は酸化および腐食に抵抗する堅い、保護層を作成します。 この手法は高温環境で特によく機能し、主コーティングだけでは十分ではないと見てきました.

高温環境のための酸化防止コーティングの使用

酸化抵抗力があるコーティング 酸素が豊富な高温設定でこれらの部品を保護するために不可欠です。 亜鉛豊富なペンキかエポキシのコーティングのような材料は酸化に対して強い障壁を形作ります。 さらに、陽極酸化プロセスは、特定の材料の天然酸化物層を強化し、摩耗および腐食に対する耐性をさらに向上させることができます。 私の経験では、CVDのような高度な技術とこれらのコーティングを組み合わせることで、過酷な条件でも最適な性能と長寿を保証します.

製造とコストの課題を克服

生産プロセスの合理化

コーティングの塗布のオートメーション

オートメーションはTaCによって塗られるグラファイトの部品の生産を革命化しました。 私はスパッタリングと化学蒸気蒸着(CVD)技術の進歩を見てきました。 自動化されたシステムは一貫したコーティングの適用を保障し、人間の間違いを減らし、拡張性を高めます。 これにより、メーカーは、航空宇宙やエネルギーなどの産業によりアクセスしやすい、低コストで高品質の部品を製造することができます.

廃棄物の削減と効率化

廃棄物の削減は、コスト効率の高い製造に不可欠です。 スラリー焼結やプラズマスプレーなどの方法は、廃棄物を最小限に抑えるという約束を示しています。 例えば:

- インフォメーション メソッド: コンパクトで均一なコーティングを製作しますが、コストがかかります.

- スラリー焼結 メソッド: : : 均一性は改善を要求するが、大規模な生産のための費用効果が大きい解決を提供します.

- プラズマスプレー メソッド: 廃棄物を削減し、高エネルギーを消費します.

これらのプロセスを最適化することにより、メーカーは効率性を高め、品質を損なうことなく生産コストを削減することができます.

共同研究・開発

材料科学の専門家とのパートナーシップ

アカデミーと業界とのコラボレーション 製造業の課題を克服する上で重要な役割を果たします。 これらのパートナーシップは、TACコーティング技術の革新を推進していることを観察しました。 たとえば、研究者は、ハイブリッド材料と高度な蒸着技術を開発するためにメーカーと協力しています。 このシナジーは、脆性や熱的ストレスなどの問題に対処する一方で、費用効果の高いソリューションの採用を加速します.

革新的な製造技術への投資

最先端技術への投資は、競争力を維持するために不可欠です。 スパッタリング、CVD、レーザークラッディングの強みは、生産コストを大幅に削減しました。 これらの方法は、コーティング精度と均一性を高め、極端な環境で優れた性能を保証します。 例えば:

- 物理蒸着(PVD): コーティングの厚さの精密な制御を提供して下さい.

- 化学気相成長法(CVD): 低温の高密度、均一コーティングを沈殿物.

- レーザークラッディング: 要求する適用のための高い硬度および耐久性、理想を提供します.

これらのイノベーションは、効率性を向上させるだけでなく、大規模な生産の実現を可能にします.

コスト効果の高いソリューション

コストを削減するスケーリング生産

スケールの生産は費用を下げる最も有効な方法の1つです。 たとえば、スラリー焼結法は、TACコーティングされたグラファイト部品を製造するための低コストのアプローチであることが実証されています。 このプロセスはカーボンおよびタンタルの源を含むスラリーが付いているコーティングのグラファイトを、そして高温焼結によって続きます含んでいます。 そのスケーラビリティとコスト効率性は、これらのコンポーネントの大容量を必要とする業界にとって実用的なソリューションです.

製造中の効率的な気流管理を実施

効率的な気流管理は、コストを削減するのに役立つ別の戦略です。 製造中の気流を最適化することで、エネルギー消費を最小限に抑え、即時に節約できます。 また、抽出およびろ過システムの効率を改善し、製品品質と安全を強化します。 さらに、インテリジェントなエアフロー制御システムは、機器の摩耗と破損を減らし、メンテナンスコストを削減します。 カーボンフットプリントを削減し、運用効率を向上させるだけでなく、環境の持続可能性の目標と整合する.

タックコーティングされたグラファイトの部品のための維持および性能の最適化

定期的なメンテナンスの練習

早期欠陥を検知する予定検査

常に定期的な点検の重要性を強調し、維持します taCの上塗を施してあるグラファイトの部品の性能. . これらの検査は、マイクロクラックやデラミネーションなどの摩耗の早期徴候を識別するのに役立ちます。 超音波やX線分析などの非破壊試験方法を使用して、部品の構造的完全性がそのまま残っていることを確認します。 一貫した間隔でこれらの点検をスケジュールすることは予期しないダウンタイムを最小にし、コンポーネントの寿命を延ばします.

軽微な損傷に対する再コーティングと修復戦略

表面の腐食や小さな亀裂などのマイナーな損傷は、再コーティングまたはローカライズされた修理を介して対処することができます。 私は、化学蒸気蒸着(CVD)のような技術を使用して、TACコーティングの新鮮な層を適用して、部品の保護特性を回復していることを発見しました。 小規模な修理のために、レーザーのクラッディングは特に有効です。 タックパウダーを破損したエリアに溶かし、耐摩耗性を高めるシームレスなボンドを作ります。 これらの戦略は、耐久性を向上させるだけでなく、高価な交換の必要性を減らすだけでなく、.

運用条件の最適化

極端な温度への暴露を減らす

運用条件は、これらの部品の長寿に重要な役割を果たします。 極度な温度への暴露を制限することをお勧めします。 たとえば、熱障壁や断熱材を使用して、直接熱から部品をシールドし、熱応力を削減できます。 このアプローチは、航空宇宙推進システムなどのアプリケーションで特に有益で、迅速な温度変動が一般的です。 安定した熱環境を維持することで、割れや剥離のリスクが大幅に減少します.

制御された環境を実装し、腐食を最小限に

タックコーティングされたグラファイト部品の性能を損なうことができる別の挑戦です。 不活性ガスチャンバーや真空システムなどの制御環境を実装し、腐食性素子への曝露を効果的に最小限に抑えることがわかりました。 これらのセットアップは、酸素や湿気が部品に到達するのを防ぎ、酸化や化学劣化の可能性を減らします。 精密が重要である半導体製造のような企業では、そのような環境を維持することは一貫した性能および信頼性を保障します.

耐久性の向上

軽微な損傷のための修理キットの使用

TaCコーティングされたグラファイト部品用に特別に設計された修理キットは、マイナーな損傷に対処するための便利なソリューションを提供します。 これらのキットは、通常、TACパウダーや特殊な接着剤などの材料を含み、迅速で効果的な修理を可能にします。 これらのキットを使用することは、機能性を回復するだけでなく、ダウンタイムを削減するだけでなく、厳しい生産スケジュールを持つ業界のための費用対効果の高いオプションを作ることに気づいた.

製造時の品質管理の改善

耐久性は品質管理から始まります 製造中。 常に最高水準の基準を確保するために厳しい対策を提唱しています。 主な慣行には以下が含まれます:

- メンテナンス 超高純度 コーティングを弱める不純物を除去するため.

- 高度の沈殿物の技術を使用してのような CVDか物理的な蒸気の沈殿物(PVD) 均一コーティングのため.

- コーティングと基質間の熱膨張の両立性を最適化することにより、密着の問題に対応.

これらの対策は、部品の構造的完全性を高め、摩耗、酸化、および熱的ストレスに対してより耐性を発揮します。 品質管理を優先することにより、メーカーは極端な条件下でも確実に実行するコンポーネントを配信することができます.

ケーススタディ:TACコーティングされたグラファイト部品の成功したアプリケーション

航空宇宙産業

高温推進システム

私は、特に高温推進システムで、航空宇宙アプリケーションでTACコーティンググラファイト部品Excelを見てきました。 タービンブレードやエンジンハウジングなどのこれらのコンポーネントは、耐えなければならない 極端な温度と圧力. . TaCコーティングは、酸化および摩耗に対する例外的な抵抗を提供し、これらの重要な部品の寿命を著しく拡張します。 また、金属と比較してグラファイトの軽量性は、推進システムの全体的な重量を減らす。 この重量削減は、航空宇宙工学の重要な利点である燃料効率を改善します.

- 主な用途:

- ジェットエンジン用のタービンブレード.

- 熱応力に耐えるエンジンハウジング.

- 敏感な装置を保護するための熱シールド.

極端な環境でのパフォーマンスを改善

極端な航空宇宙環境では、TACコーティングされたグラファイト部品の耐久性がより明らかになる。 これらのコーティングは急速な温度の変動および高い機械圧力を処理するために設計されています。 たとえば、タービンブレードでは、コーティングは摩耗と酸化を最小限に抑え、長時間にわたる一貫した性能を保証します。 この信頼性は、航空宇宙のミッションにとって非常に重要であり、マイナーなコンポーネントの故障でも重要な結果を得ることができます。 軽量設計と耐久性の両立により、現代の航空宇宙技術に欠かせない部品となります.

半導体製造

プラズマエッチングプロセスにおける耐久性の向上

半導体製造では、プラズマエッチングプロセスにおける重要な役割を果たしているTACコーティングされたグラファイト部品です。 高温・反応性ガスを含む過酷な条件下での処理 ユニークなTACコーティングは、部品の耐久性を高め、これらの厳しい環境に耐えることができます。 この耐久性は、信頼性だけでなく、部品交換の頻度を低下させるだけでなく、生産効率を維持するために重要なことに気付きました.

- 利点は次のとおりです:

- プロセスの安定性を改善し、より高い収穫に導きます.

- 製品の品質を最適化する均一な熱管理.

- 汚染リスクを軽減し、一貫した性能を保証します.

摩耗および破損によるダウンタイムの減少

半導体製造のダウンタイムはコストがかかります。 TaCコーティングされたグラファイトは例外的な耐熱性および長寿を提供することによってこの問題を軽減します。 熱環境を克服する能力は摩耗を最小限にし、頻繁な維持の必要性を減らします。 この信頼性は、半導体業界の高い要求に応えるうえで不可欠である、生産の中断を少なくします.

エネルギーセクター

核原子炉および燃料電池の適用

エネルギー部門は、特に原子力原子炉および燃料電池で、TACコーティンググラファイト部品の使用から著しく恩恵を受ける。 核原子炉では、これらの部品はモデレータと構造部品として機能します。 タックコーティングは、酸化および劣化から保護し、高温および腐食性環境における安全性と効率性を保証します。 この保護は、反応器のコンポーネントの整合性を時間とともに維持するために不可欠です.

燃料電池では、TACコーティングされたグラファイトの改良された熱特性はエネルギー効率を高めます。 これらのコーティングは、コンポーネントの長寿に貢献し、再生可能エネルギー用途の信頼性を高めます。 この信頼性は、エネルギー分野が持続可能なソリューションにシフトするにつれて特に重要です.

過酷な条件下でコンポーネントの寿命が増加

核原子炉に見られるような過酷な条件、極端なストレスに耐えることができる要求材料。 TaCコーティングされたグラファイトの部品は酸化および熱分解に対して強い保護を提供することによってこの挑戦に会います。 この耐久性は、反応器のコンポーネントの寿命を増加させ、頻繁な交換の必要性を減らします。 これらの部品の熱安定性が向上し、リアクター性能の向上に貢献し、一貫したエネルギー出力を保証します.

タックコーティングされたグラファイトは、材料の限界、環境要因および製造の複雑さを含む重要な課題に直面します。 コーティング技術、材料革新、合理化された製造プロセスの進歩は、これらの問題に対する実用的なソリューションを提供します。 航空宇宙・半導体業界など、リアルワールドアプリケーションは、最適な性能を実現する可能性を発揮します。 これらの課題に対処することは、高機能材料に依存する業界にとって不可欠であり、厳しい環境で繁栄します.

よくあるご質問

TaCコーティングされたグラファイト部品はどのような用途で使用されますか?

航空宇宙、半導体製造、エネルギーなどの業界において、TACコーティングされたグラファイト部品が不可欠です。 極端な温度に耐え、酸化に抵抗し、過酷な環境での耐久性を提供します。 タービンブレード、プラズマエッチング、核原子炉で使用しました.

なぜTACコーティング割れますか?

タックコーティングとグラファイト基板間の脆性および熱膨張の不一致による亀裂が発生します。 これらのストレスは、特に急速な温度変化の間に結束を弱めます。 多層コーティングや添加剤をお勧めし、密着性を高め、脆性を低減します.

タックコーティングの酸化を防ぐ方法は?

酸化抵抗力があるコーティングか二次保護層は酸素の露出からの保護されたTaCのコーティングできます。 不活性ガスチャンバーなどの制御環境も高温用途の酸化リスクを最小限に抑えることを発見しました.

TaCコーティングされたグラファイトは高価な部品を生産していますか?

はい、製造は伴います 化学蒸気蒸着のような高価なプロセス (CVD)および高純度材料。 生産をスケーリングし、コーティングの塗布を自動化することでコストを削減できます。 大規模な生産のためのより手頃な価格の代替としてスラリー焼結を見てきました.

TaCコーティングされたグラファイト部品を維持する方法は?

通常の検査と軽微な損傷の回復は、寿命を延ばします。 小さな亀裂のための修理キットを使用して、腐食性要素への暴露を減らすために制御された環境を実装することをお勧めします.

TaCコーティングされたグラファイトの部品からのほとんどの企業の利点は何ですか?

航空宇宙、半導体、エネルギー分野は、これらの部品に大きく依存しています。 ジェットエンジン、プラズマエッチング、原子力原子炉の耐久性、極端な条件に対する耐性により使用を観察しました.

タックコーティングは迅速な温度変化に対応できますか?

急速な温度変化は熱圧力およびdelaminationを引き起こします。 ハイブリッド材料や多層コーティングをお勧めし、熱安定性を向上させます。 これらの革新は要求する適用の構造失敗の危険を減らします.

タックコーティングの代替品は何ですか?

代替品は、HfC(ハフニウムカーバイド)やZrC(ジルコニウムカーバイド)などの他の耐火コーティングを含みます。 しかし、TACは、優れた酸化抵抗と熱安定性を提供し、高性能な用途に好まれる選択肢であることがわかりました.