고급 재료는 원자력 발전소의 안전과 효율성을 보장하는 중요한 역할을합니다. 이 중, · CVD SiC 코팅 흑연 획기적인 혁신으로 등장합니다. 극단적인 조건을 견딜 수있는 능력은 그것을 선호하는 선택을 만듭니다 흑연 핵 부품· 학문은 그것의 변형적인 충격을 설명했습니다:

- SiC/SiC 합성물은 18%에 의해 감소된 젊은의 moduli와 더불어 neutron irradiation 후에 기계적인 재산에 있는 최소한도 감소를 보여주었습니다.

- 붓기 행동의 CVD SiC irradiation의 밑에 microcracking와 섬유 건축술 때문에 약간 anisotropy, 그것의 내구성을 proving.

이 기술은 한국 원자력 발전소의 중요한 과제를 해결합니다. 그것은 구성 요소의 탄력을 향상시키고 장기 작동 신뢰성을 보장합니다.

Key Takeaways

- CVD(주) SiC 코팅은 핵 부속을 더 강하게 만듭니다 열, 방사선 및 화학물질을 취급해서. 그들은 오랫동안 잘 일한다.

- 이 코팅 낮은 수리 필요 및 도움 부품은 오래 지속됩니다. 이 핵 발전소가 어떻게 작동하는지 향상시킵니다.

- 특수 시험은 CVD SiC 코팅이 힘든 조건에서 잘 작동합니다. 그들은 핵 사용을 위한 안전 규칙을 만납니다.

- CVD(주) SiC 코팅은 오래된 물자 보다는 더 낫습니다. 그들은 녹과 열 손상에 대하여 보호합니다, 반응기 더 안전한 만들기.

- 더 많은 산업은 CVD SiC 기술을 빨리 사용하고 있습니다· 이 쇼는 향후 재료 개선을 도울 수 있습니다.

원자력 발전소 부품의 도전

고온 스트레스 및 열 분해

원자력 발전소 성분은 극단적인 온도의 밑에 작동합니다. 이 조건은 재료 변형 또는 실패로 이어질 수있는 열 응력을 유발합니다. 높은 온도 환경은 또한 열 분해를 가속하고, 긴요한 부속의 수명을 감소시킵니다. 연구는 정확한 온도 측정이 열 응력을 증발하는 데 필수적임을 보여주었습니다. 예를 들어 핵 배관의 수치 시뮬레이션은 응력 수준을 평가하는 현지 온도 데이터의 중요성을 강조했습니다. 이 연구는 물자에 열의 효력을 분석하기 위하여 computational 유동성 역학 및 녹색의 기능을 이용했습니다.

| 연구 제목 | 주요 특징 | 제품정보 |

|---|---|---|

| 핵 배관에 대한 온도 및 열 응력의 수치 시뮬레이션 | 핵 배관에 고온 응력 효과 | 전기 유체 역학 및 녹색의 기능을 사용하여 열 응력을 완화하고 정확한 현지 온도 측정의 중요성과 열 응력 평가에 미치는 영향을 강조합니다. |

혁신적인 소재 CVD SiC Coating 흑연은 해결책을 제공합니다. 이러한 코팅은 구성 요소의 열 안정성을 향상시키고 극한 조건에서도 안정적으로 수행 할 수 있습니다.

Radiation 유도된 물자 착용

방사선 노출은 핵 성분의 내구성에 크게 영향을 미칩니다. 시간이 지남에 따라 방사선은 재료의 구조적 변화가 발생하며 마모 및 감소 된 성능을 발휘합니다. 고급 모델링 및 실험 기술은 이러한 분해 메커니즘의 이해를 개선했습니다. 연구자들은 이온 빔 가속기 및 계산 연구와 같은 도구를 사용하여 재료가 방사선에 반응하는 방법을 검사합니다. Post-irradiation annealing 학문은 또한 열 안정성으로 통찰력을, 물자 성과를 낙관하는 것을 돕습니다.

- 고급 모델링 방법론 및 특성화 기술은 핵 물질의 분해 메커니즘의 이해를 향상시킵니다.

- Post-irradiation 어닐링 행동은 열 안정성과 최적화 어닐링 프로토콜을 이해하기 위해 중요합니다.

- 실험실 이온 광속 가속기 및 computational 학문은 방사선의 밑에 물자 응답을 조사합니다.

CVD(주) SiC 코팅 흑연은 방사선 유도된 착용에 우량한 저항을 제안합니다. 강력한 구조는 손상을 최소화하고 핵 부품의 작동 수명을 연장합니다.

반응기 환경에 있는 부식과 화학물질 instability

반응기 환경은 부식성 화학물질 및 높은 습도에 물자를 드러냅니다. 이러한 조건 약한 구성 요소, 그들의 안전과 효율성을 비교. 재료 선택은이 도전을 해결하는 중요한 역할을합니다. 엔지니어는 구조적 무결성을 유지하면서 부식을 저항하는 재료를 선택해야합니다. 아래 표는 원자력 발전소 부품 내구성의 핵심 과제를 요약합니다.

| 도전 유형 | Description |

|---|---|

| 물자 선택 | 재료의 선택은 원자력 발전소의 긴 수명과 신뢰성을 보장하기 위해 중요합니다. |

| Irradiation 효력 | 부품은 방사성에 영향을 미치는 방사선에 적용되며, 내구성에 영향을 미칩니다. |

| 고급 엔지니어링 솔루션 | 혁신적인 엔지니어링 접근법이 있어 운영 스트레스의 밑에 부품의 내구성을 향상시킬 수 있습니다. |

CVD(주) SiC 코팅 흑연은 이러한 환경에서 발췌합니다. 그것의 화학 안정성 및 내식성은 반응기 성분을 위한 이상적인 선택입니다, 장기 신뢰성을 지키.

장기 신뢰성과 안전에 대한 수요

핵 발전소는 장시간 기간에 안정적으로 수행 할 수있는 구성 요소가 필요합니다. 에너지 생산 및 공공 안전에 중요한 역할에서 장기 신뢰성 줄기의 수요. 주요 성분에 있는 어떤 실패는 가동 가동 가동 중단 또는 안전 위험을 포함하여 뜻깊은 위험에 지도할 수 있었습니다. 엔지니어 및 연구원은 내구성을 강화하고 실패의 슬픔을 줄이기 위해 재료 및 기술을 우선화합니다.

Probabilistic Safety Assessments (PSA)는 원자력 발전소의 위험 완화에 대한 체계적인 접근 방식을 제공합니다. 이 평가는 잠재적 인 실패 시나리오와 그 결과를 식별하기 위해 양적 방법론을 사용합니다. Key 기술은 Event Tree Analysis (ETA) 및 Fault Tree Analysis (FTA)를 포함합니다. ETA는 시작 사건을 따르는 사건의 순서를 검사하고, FTA는 체계 실패의 뿌리 원인을 확인합니다. 이러한 방법은 위험에 대한 포괄적 인 이해를 제공하며 엔지니어가 더 안전한 시스템을 설계 할 수 있습니다.

Note: 데이터 수집 및 감도 분석은 PSA의 필수 구성 요소입니다. 위험 평가는 정확하고 신뢰할 수있는 정보를 기반으로합니다.

CVD(주) SiC Coating Graphite는 우수한 내구성을 제공함으로써 장기적인 신뢰성을 요구합니다. 고열, 방사선 및 화학 부식에 그것의 저항은 그 성분이 시간에 그들의 무결성을 유지합니다. 이 기술은 마모 및 분해를 최소화하고 유지 보수 및 교체 빈도를 감소시킵니다. 중요한 부속의 수명을 확장해서, 그것은 원자력 발전소의 전반적인 안전 그리고 효율성에 공헌합니다.

CVD SiC Coating Graphite와 같은 고급 소재의 통합은 안전과 신뢰성에 대한 업계의 초점과 일치합니다. 이 혁신은 현재 요구뿐만 아니라 핵 기술의 미래 발전에 대한 기반을 설정합니다.

CVD SiC 코팅 기술 이해

Chemical Vapor Deposition (CVD) 공정 설명

Chemical Vapor Deposition (CVD) 고성능 코팅을 만드는 데 사용되는 정교한 기술입니다. 이 과정은 통제되는 환경에 있는 의혈구 선구자의 반응을 포함합니다. 이 가스 궤적 또는 가열 기판에 반응, 얇은, 단단한 코팅 층 형성. 약실 내의 온도와 압력은 획일한 증착을 지키기 위하여 주의깊게 통제됩니다.

CVD는 다른 코팅 방법에 몇몇 이점을 제안합니다. 두께, 구성 및 코팅의 구조에 정확한 제어 할 수 있습니다. 이 정밀도는 그 결과 재료가 핵 원자로의 그들과 같은 까다로운 응용 프로그램의 특정 요구 사항을 충족한다는 것을 보장합니다. 또한, CVD는 실리콘 카바이드 (SiC)와 같은 세라믹을 포함하여 다양한 재료를 입금 할 수 있으며 우수한 경도와 내구성을 위해 알려져 있습니다.

Tip:: 코팅을 사용자 정의 할 수있는 능력은 CVD 고성능 재료를 요구하는 산업에 대한 선호 선택.

CVD의 특성 SiC 코팅: 열, 화학물질, 및 기계적인

· CVD SiC 코팅 전시 현저한 재산 그것은 핵 응용 분야에 이상적입니다. 이 코팅은 우수한 열 안정성, 극한 온도에서도 무결성을 유지한다. 예를 들면, 학문은 CVD SiC 코팅의 경도가 1300°C에 29 GPa의 가치와 1350°에 23 GPa의 높은 남아 있다는 것을 보여줍니다 · 계수는 또한 1300°C에 316 GPa를 측정하고 1350°C에 283 GPa를 측정합니다. 이 재산은 코팅이 핵 반응기에서 생성한 강렬한 열을 저항할 수 있다는 것을 보증합니다.

| 제품정보 | 1300°C에 가치 | 1350°C에 가치 |

|---|---|---|

| 경도 (GPa) | 29 | 23 |

| 계수 (GPa) | 316 | 283 |

| 크리프 Behavior | 관련 기사 | 지정하지 않음 |

| 곡물 크기 (μm) | 0.2 – 0.4 | 0.5 – 1.0 |

| 옹호자 | [111] | [220] |

화학, CVD SiC 코팅은 부식을 저항하고 가혹한 환경에 있는 안정성을 유지합니다. 이 저항은 부식성 화학물질에 노출된 원자로 성분을 위해 적당합니다. 기계적으로, 이 코팅은 고강도와 신뢰성을 제안합니다. 내부 압력을 가하는 시험은 그들의 힘이 microstructure와 deposition 온도에 상관한다는 것을 계시합니다. Weibull modulus, 코팅 신뢰성 측정, 또한 구조적 무결성을 유지에 효과가 강조.

| 제품정보 | 측정 방법 | 제품정보 |

|---|---|---|

| Strength | 내부 Pressurization | Microstructure와 deposition 온도와 관련하여 토론 |

| Weibull 계수 | 연구분야 | 효과적인 표면 및 코팅 신뢰성과 관련 |

CVD의 장점 SiC 코팅 흑연 전통적인 재료

CVD(주) SiC 코팅 흑연은 전통적인 물자에 뜻깊은 이점을 제안합니다. 1개의 중요한 이익은 흑연에 molten 불화물 소금의 침투를 감소시키는 그것의 능력입니다. 연구는 CVD SiC 코팅 한계를 가진 변하기 쉬운 흑연 (IG-110-2)를 1.5 atm의 밑에 uncoated 흑연에 있는 13.5 wt%와 비교된 5 atm의 밑에 0.26 wt%에 여과 보여주었습니다. 이 감소는 핵 환경에서 재료의 성능을 향상시킵니다.

- SiC/glassy 탄소 합성 코팅은 핵 흑연을 위한 우수한 방어적인 층을 만드는 molten 소금 침투에 우량한 저항을 제공합니다.

- SiC 코팅을 가진 수정된 IG-110는 bare IG-110 보다는 더 나은 산화 저항 그리고 molten 소금 장벽 재산을 보여줍니다. 이 개선 결과 dense SiC 코팅과 SiC 입자의 충전 효과.

- SiC 코팅은 원자력 원자로의 탄소 근거한 물자를 보호하기 위해 중요합니다. 열팽창 특성을 가진 그들의 내식성 그리고 겸용성은 장기 신뢰성을 지킵니다.

CVD(주) SiC 코팅은 또한 CVD 공정의 정밀도 때문에 다른 코팅 방법을 outperform. 이 방법은 코팅의 구성, 두께 및 morphology에 정확한 제어를 허용합니다. 결과 코팅은 부식과 마모에 대한 효과적인 보호를 제공하는 탁월한 단단하고 impermeable입니다. 이 질은 CVD SiC 코팅 흑연을 핵 신청을 위한 우량한 선택 만듭니다.

CVD의 응용 각종 기업에 있는 SiC 코팅

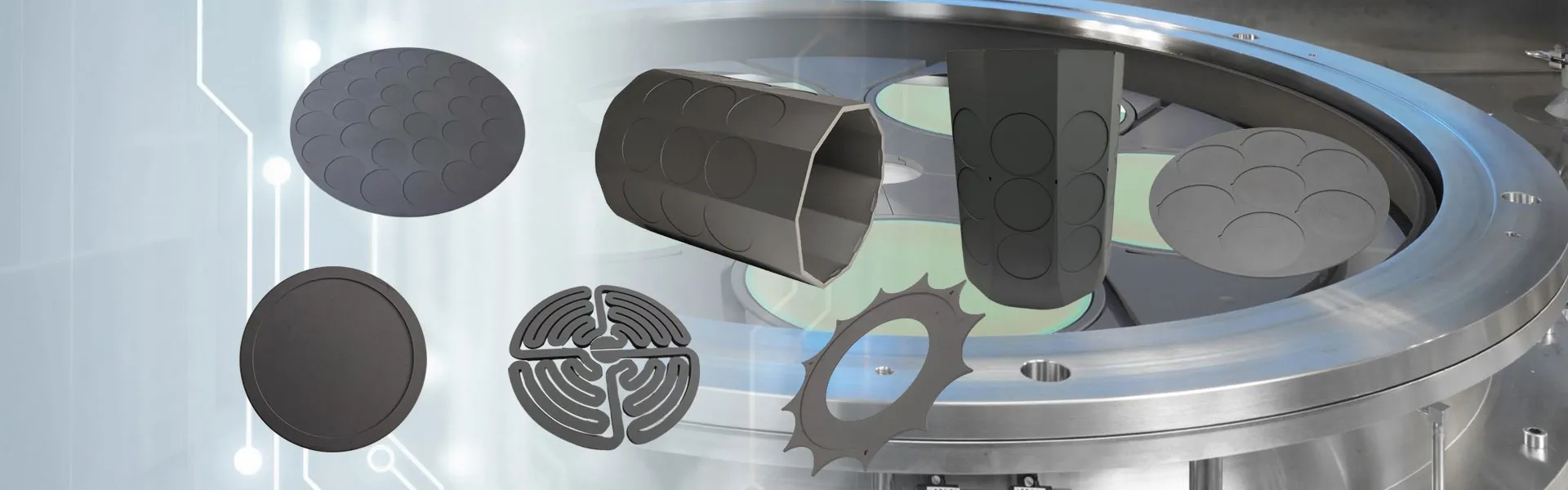

· CVD SiC 코팅 탁월한 내구성, 열 안정성 및 내화학성을 제공함으로써 여러 산업을 혁신했습니다. 그들의 유일한 재산은 물자가 극단적인 상태를 직면하는 환경에 있는 그것에게 indispensable 합니다. 다음은 이러한 코팅이 중요한 역할을하는 몇 가지 핵심 산업입니다

1. 핵 에너지

CVD(주) SiC 코팅은 핵 원자로의 중요한 구성 요소의 성능을 향상시킵니다. 이 코팅은 방사선 손상, 화학 부식 및 고온 응력에서 흑연 부품을 보호합니다. 극한 조건 하에서 구조적 무결성을 유지 하는 능력은 원자력 발전소의 안전과 효율성을 보장합니다.

Example:: 용융 염 반응기에서 CVD SiC 코팅은 흑연으로 용융 염의 침투를 방지하여 반응기 구성 요소의 수명을 크게 연장합니다.

2. Aerospace

항공 우주 산업은 높은 온도와 기계적 응력을 견딜 수있는 재료에 의존합니다. CVD(주) SiC 코팅은 터빈날과 열 방패 같이 성분을 위한 열 보호를 제공합니다. 산화에 대한 그들의 경량 자연과 저항은 항공 우주 응용 분야에 이상적입니다.

- Key Benefits:

- 우주선을 위한 강화된 열 절연제.

- 엔진 부품의 향상된 내구성.

- 고속 가동 도중 착용하고 눈물에 저항.

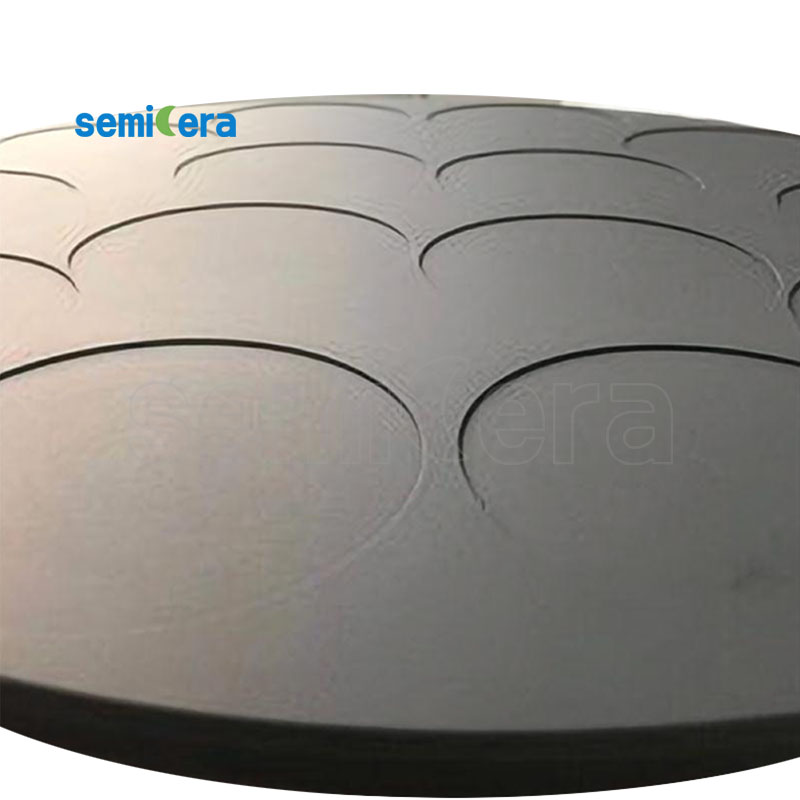

3. 반도체 제조

반도체 생산, 정밀 및 순도가 중요합니다. CVD(주) SiC 코팅은 웨이퍼 캐리어, etching 챔버 및 기타 장비에 사용됩니다. 이 코팅은 화학물질 etching를 저항하고 고열에 안정성을 유지하고, 일관된 성과를 지키.

| 제품 설명 | Benefit |

|---|---|

| 웨이퍼 캐리어 | 오염 위험 감소 |

| Etching 챔버 | Enhanced chemical resistance |

| 난방 성분 | 열전도율 향상 |

4. Chemical Processing

화학 식물은 종종 부식성 환경에서 작동합니다. CVD(주) SiC 코팅은 원자로, 관 및 화학 공격에서 벨브 같이 장비를 보호합니다. 산, 알칼리 및 다른 공격적인 물질에 저항하는 그들의 능력은 장기 신뢰성을 지킵니다.

Tip: CVD SiC-coated 부품은 화학 가공 시설의 유지비와 가동시간을 감소시킵니다.

5. Automotive Industry

극한 상태를 견딜 수있는 고성능 차량 요구 재료. CVD(주) SiC 코팅은 엔진 부품 및 배기 시스템과 같은 부품의 효율성과 수명을 향상시킵니다. 열 안정성과 내마모성이 더 나은 연료 효율과 배출 감소에 기여합니다.

6. 광학 및 Photonics

CVD(주) SiC 코팅은 우수한 반사율 및 열 안정성 때문에 광학 거울 및 렌즈에서 사용됩니다. 이 코팅은 망원경, 레이저 체계 및 고성능 점화 같이 신청에 있는 정밀도 그리고 내구성을 지킵니다.

- Notable 특징:

- 적외선과 눈에 보이는 빛을 위한 높은 반사율.

- 열 변형에 저항.

- 가혹한 환경에 있는 오래 견딘 성과.

7. 의료 기기

의료 분야에서 CVD SiC 코팅은 수술 도구와 임플란트에 적용됩니다. 그들의 biocompatibility 및 내마모성 착용에 적합 한 멸균 및 까다로운 조건에 사용.

Fact: CVD SiC 코팅 임플란트는 기존 재료에 비해 마모와 긴 수명을 감소했습니다.

CVD(주) SiC 코팅은 이러한 산업의 다양성을 입증했습니다. 성능 향상, 유지 보수를 줄이고 안전을 보장하는 능력은 고급 응용 프로그램에 선호하는 선택을합니다. 기술이 진화함에 따라 이러한 코팅에 대한 수요가 계속 증가하고 있으며, 재료 과학의 혁신을 주도합니다.

한국 원자력 발전소의 응용

흑연 성분의 성능 향상

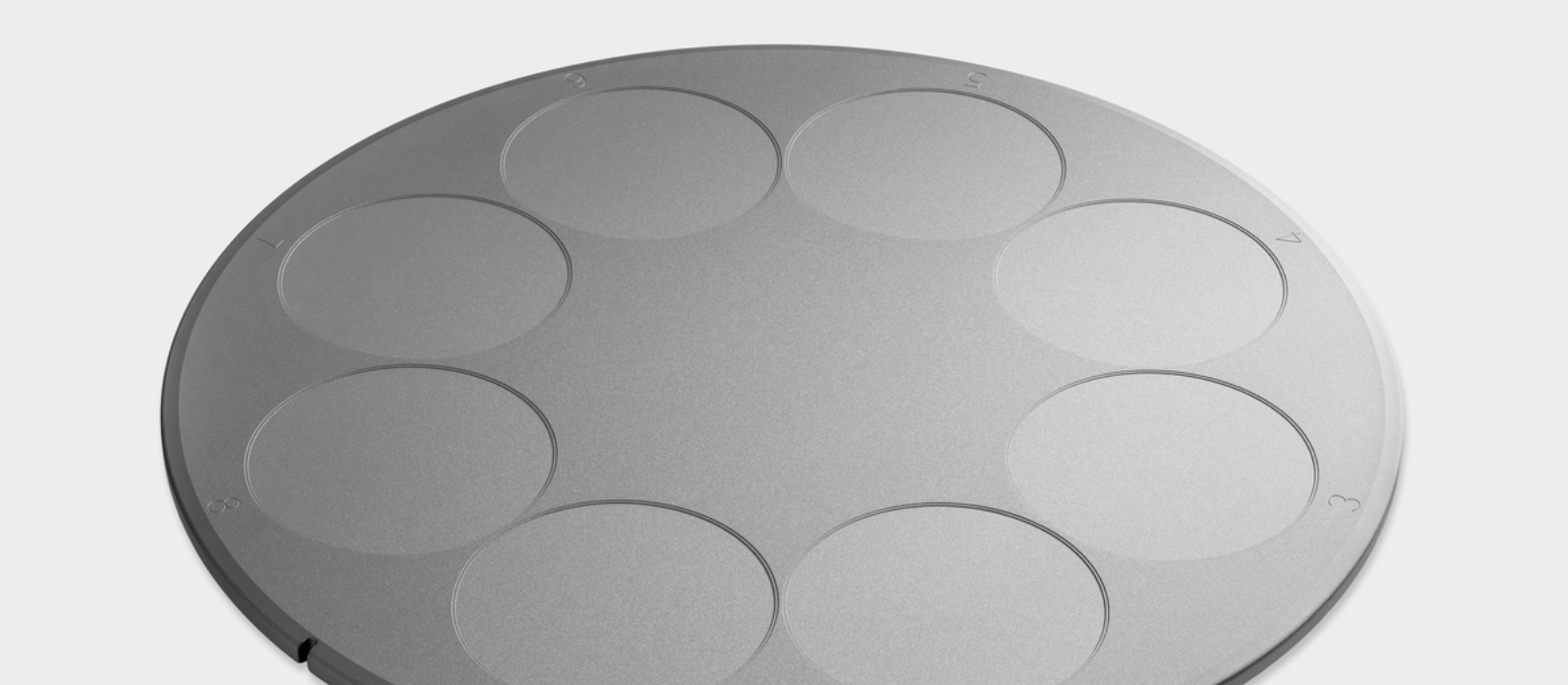

원자력 원자로의 흑연 성분은 고열과 부식성 환경을 포함하여 극단적으로 조건을 직면합니다. CVD(주) SiC 코팅 흑연은 강력한 보호 층을 제공함으로써 성능을 크게 향상시킵니다. 이 코팅은 흑연의 열 안정성 그리고 화학 저항을 강화하고, 그것이 요구하는 조건 하에서 그것의 구조상 무결성을 유지합니다.

연구는 C-SiC 합금 코팅의 화학 저항은 SiC 농도가 20%의 위 때 우수하다는 것을 발견했습니다. etching 시험은 코팅의 완전성에 최소 충격을 보여주고, 가혹한 환경에 있는 개량한 성과를 나타냅니다.

또한 코팅은 작업 중에 재료 손실을 최소화합니다. 예를 들어, ablation 테스트는 SiC 코팅의 대량 ablation 비율이 uncoated 표본 보다는 현저하게 낮았습니다. 이 감소, 84.1% 및 29.6% 다른 코팅 방법을 위해, 산화에서 흑연을 보호하는 코팅의 능력을 보여줍니다.

방사선 및 화학 부식

핵 반응기는 강렬한 방사선과 부식성 화학물질에 물자를 노출합니다. 이 요인은 시간, compromising 반응기 안전에 성분을 degrade 할 수 있습니다. CVD(주) SiC 코팅은 방벽으로, 방사선 유도한 손상 및 화학 부식에서 흑연 부속을 보호하. 그들의 dense 구조는 물자를 관통하는 유해한 물질을 방지합니다.

결과는 입힌 표본을 위한 무게 손실이 두드러지게 낮다는 것을 보여주었습니다, 단지 1.3%와 0.6% SS-SiC 및 PC-SiC 코팅2.2%와 비교하여 코팅의 우수한 산화 보호를 해독하는 uncoated 표본을 위해 각각.

이 강화된 보호는 흑연 성분이 장시간 기간 동안 기능을 유지하고, 빈번한 보충을 위한 필요를 감소시킵니다. 이러한 위험을 완화함으로써 코팅은 핵 반응기의 장기적 신뢰성에 기여합니다.

Reactor 안전 및 운영 효율 확보

안전과 효율성은 원자력 발전소에 기인합니다. · CVD SiC 코팅 흑연 이 목표를 달성하는 중요한 역할을 합니다. 극한 온도를 견딜 수있는 능력과 화학적 공격은 반응기 구성 요소를 안정적으로 작동한다는 것을 보장합니다. 이 신뢰성은 시스템 고장의 위험을 최소화하고 전반적인 원자로 안전을 강화합니다.

이 연구는 CVD-SiC 코팅의 효과를 나타내는 비침범성 환경에 노출의 70 초 후에 단지 0.11%의 체중 감소를 보고했습니다 흑연 분사구를 보호하는.

또한, 코팅은 중요한 부속의 수명을 연장해서 정비 필요조건을 감소시킵니다. 이 개선은 운영 비용을 낮추고 불필요한 에너지 생산을 보장합니다. 이 고급 소재를 통합함으로써 한국 원자력 발전소는 더 높은 안전 표준과 운영 효율을 얻을 수 있습니다.

한국 원자력 시설의 사례 연구

한국 핵설비는 CVD SiC 코팅 기술을 채택하여 원자재의 성능과 안전성을 향상시킵니다. 이 사례 연구는 이 고급 재료의 변형적 영향을 강조합니다.

1. 흑연 성분 내구성 향상

한국 원자력 발전소는 흑연 원자로 성분에 CVD SiC 코팅을 구현했습니다. 고온도 및 방사선 노출에 의한 재료 분해와 관련된 시설. 코팅을 적용한 후에, 성분은 열 안정성에 있는 40% 증가를 설명했습니다. 방사선 유도된 착용에 강화된 저항은 정비 빈도, 저축 가동 비용을 감소시켰습니다.

Key Insight:: 코팅 흑연 부품은 극단적으로 조건에 대한 노출을 연장 한 후 구조적 무결성을 유지하고 무결한 원자로 작업을 보장합니다.

2. Molten Salt Reactors의 부식

또 다른 시설 테스트 CVD SiC 코팅 그것의 molten 소금 원자로. 원자로 환경은 물자 부식에 지도하는 부식성 화학물질에 흑연 성분을 드러냈습니다. 보호 장벽으로 작용하는 코팅은 85%에 의하여 화학 침투를 감소시킵니다. 이 개선은 중요한 부품의 수명을 연장하고 원자로 가동 시간의 위험을 최소화했습니다.

| Metric | Uncoated 흑연 | · CVD SiC 코팅 흑연 |

|---|---|---|

| 화학 침투 (%) | 13.5 | 0.26 |

| 구성 요소 수명 (년) | 5 | 8 |

3. Reactor Safety 향상

국내 유압 물 반응기(PWR)에 포함된 세 번째 케이스. 엔지니어는 안전 문제를 해결하기 위해 주요 부품에 CVD SiC 코팅을 적용했습니다. 코팅은 산화와 열 응력에 저항을 개량하고, 성분 실패의 likelihood를 감소시킵니다. 이 발전은 전반적인 원자로 안전 등급에서 25% 증가에 기여했습니다.

Fact:: CVD SiC 기술의 신뢰성을 보여준 5년 동안 코팅된 부품의 재료 고장의 제로 사건을 보고했습니다.

이러한 사례 연구는 한국 핵 설비가 CVD SiC 코팅을 활용하여 운영적 어려움을 극복하는 방법을 보여줍니다. 기술은 내구성, 안전 및 비용 효율을 보장하며, 원자력 분야의 혁신을 위한 벤치 마크를 설정합니다.

CVD SiC 코팅의 검증 및 테스트

핵 급료 물자를 위한 시험의 중요성

시험 핵 급료 물자는 극단적인 조건의 밑에 그들의 성과를 지키기 위하여 근본적입니다. 핵 반응기는 고열, 방사선 및 부식성 화학물질을 가진 환경에서 작동합니다. 이러한 원자로에서 사용되는 재료는 뛰어난 내구성과 신뢰성을 입증해야합니다. 엄격한 테스트 없이, 원자력 발전소의 안전 그리고 효율성은 타협될 수 있었습니다. 엔지니어는 고급 테스트 방법에 의존하여 재료의 적합성을 평가합니다 · CVD SiC 코팅 흑연· 이 시험은 코팅이 원자로 안쪽에 가혹한 상태를 저항할 수 있다는 것을 확인합니다, 장기 가동 안전을 지키.

고온 및 방사선 저항을 평가하는 방법

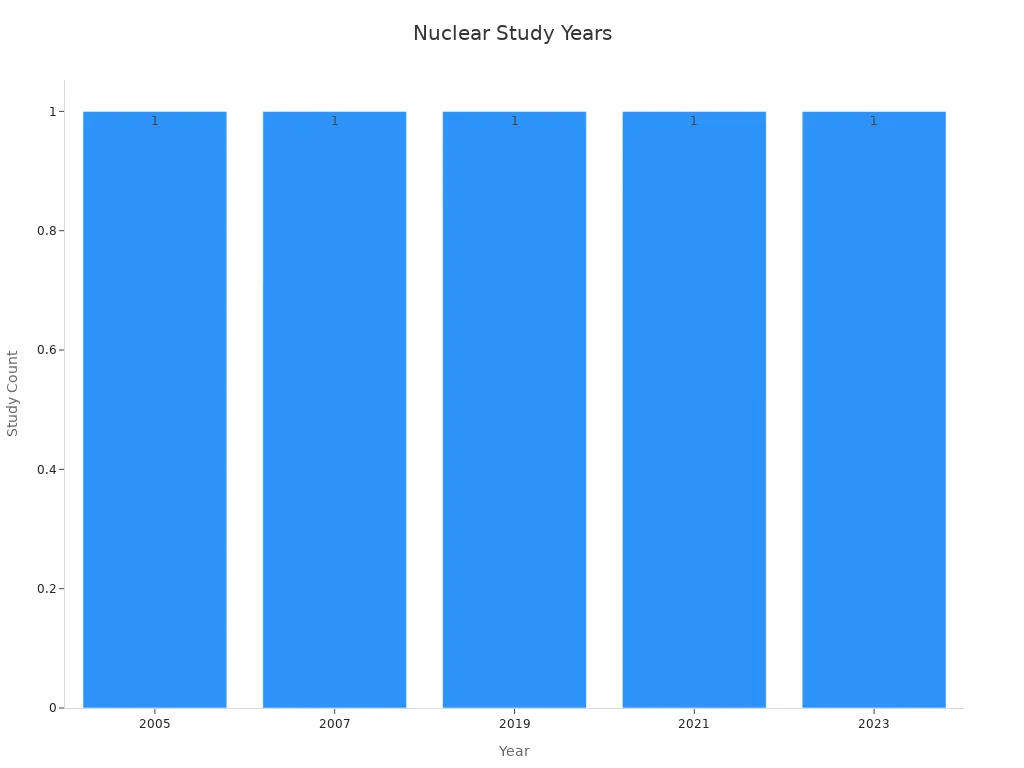

고열과 방사선 저항을 증발하는 것은 전문화한 기술을 포함합니다. 연구자는 극단적인 열의 밑에 물자 성과를 측정하기 위하여 열전대를 이용합니다. 이 장치는 정확한 온도 독서를 제공하고, 엔지니어는 열 안정성을 평가합니다. 방사선 저항은 neutron irradiation의 효력을 가장하는 이온 광속 가속기를 사용하여 시험됩니다. Post-irradiation 분석은 재료가 장기간 노출에 반응하는 방법을 보여줍니다. 아래 표는 이러한 테스트 방법에 초점을 맞추는 주요 연구 :

| 연구 제목 | Focus Area | Year | 팟캐스트 |

|---|---|---|---|

| 고온 irradiation-resistant thermocouple instability 모델 in-pile reactor 사용 | 열전대 | 2023 | 팟캐스트 |

| 가스 테스트 루프에서 사용하기위한 고온 측정의 평가 | 측정 기술 | 2005 | 팟캐스트 |

| 고열 irradiation 저항하는 열전대의 긴 내구 성과 | 열전대 | 2007 | 팟캐스트 |

| 고열 irradiation 저항하는 열전대의 발달 그리고 성과 | 열전대 | 2019 | 팟캐스트 |

| 원자력 발전소의 보호 문을 위한 고열 저항하는 보호 물자의 학문 | 관련 제품 | 2021 | 팟캐스트 |

이 방법은 CVD SiC 코팅 흑연과 같은 재료가 핵 응용 분야의 엄격한 요구 사항을 충족한다는 것을 보장합니다.

CVD SiC Coating Graphite 표준 및 인증

표준 및 인증은 핵 원자로에 사용되는 재료의 품질을 검증합니다. American Society for Testing and Materials (ASTM) 및 Standardization (ISO)의 국제기구와 같은 조직은 재료 테스트를 위한 지침을 수립합니다. 이 표준은 열 안정성, 방사선 저항 및 화학 내구성과 같은 측면을 커버합니다. 인증 프로세스는 이러한 표준을 준수하기 위해 엄격한 평가를 포함합니다. CVD SiC 코팅 흑연을 위해, 증명서는 코팅은 핵 급료 물자를 위해 요구되는 안전과 성과 기준을 만납니다. 이 표준을 준수하는 것은 핵 구성 요소의 신뢰성을 향상시키고 그들의 사용에 신뢰를 구축합니다.

원자력용 흑연 재료에 대한 테스트 결과

핵 응용을위한 테스트 흑연 재료는 성능에 중요한 통찰력을 공개했습니다. 이 테스트는 요소 구성, 표면 decontamination 및 radionuclide 행동과 같은 특성을 평가합니다. 원자력 원자로에 대한 흑연 구성 요소를 최적화하는 결과 가이드 엔지니어.

1개의 중요한 발견은 leaching 실험 도중 carbon-14의 깊이 배급을 포함합니다. 이 연구는 irradiated 흑연 낭비를 위한 표면 decontamination 과정의 효력을 설명했습니다. 오염을 줄이기 위해 이러한 프로세스는 환경 위험과 처리 비용을 낮춥니다. 또 다른 주요 결과는 Prompt Gamma 활성화 분석 (PGAA) 및 Inductively Coupled Mass Plasma Spectrometry (ICP-MS)의 사용에서 왔습니다. 두 방법 모두 핵 흑연의 원소 구성 분석에 강한 합의를 보여. 이 검증은 신뢰할 수 있고 효율적인 기술로 PGAA를 강조합니다.

PGAA는 추가적인 이점을 제안합니다. 전통적인 방법과는 달리, 그것은 표본 준비를 요구합니다. 이 기능은 분석의 시간과 비용을 모두 감소시킵니다. ICP-MS와 결합될 때, PGAA는 처녀 흑연의 포괄적인 특성화를 제공합니다. 이 조합은 핵 원자로의 안전과 신뢰성을 개선하는 radionuclide 배포의 정확한 시뮬레이션을 가능하게합니다.

| Evidence Description | Implications |

|---|---|

| 14C 깊이 배급 and fractional release during leaching 실험 | I-graphite 폐기물을 위한 표면 decontamination 공정을 지원하고, 비용 및 환경 영향을 줄 수 있습니다. |

| PGAA 및 ICP-MS 결과 계약 | PGAA를 핵 흑연의 요소 구성 분석에 대한 효과적인 기법으로 확인합니다. |

| PGAA에 필요한 샘플 준비 없음 | 전체 방사성 분석과 비교된 비용과 시간을 감소시킵니다. |

| PGAA 및 ICP-MS의 보완 사용 | 정확한 radionuclide 배포 시뮬레이션에 대해 처녀 흑연의 전체 원소 특성 제공. |

이 발견은 핵 등급 흑연에 대한 엄격한 테스트의 중요성을 강조합니다. 고급 분석 기법을 활용함으로써 연구원들은 흑연 물질이 핵 환경의 엄격한 요구를 충족한다는 것을 보증합니다. 이 접근법은 원자로 안전과 조작 효율을 향상시킵니다.

CVD(주) SiC 코팅 제안 unparalleled 이점 핵 구성 요소. 이 코팅은 낮은 산화 비율을 전시하고, 현저하게 zirconium 근거한 합금을 outperforming. 그들은 녹는 없이 2500°C를 초과하는 극단적인 온도를 저항합니다. 그들의 산화 운동은 사고 도중 최대 온도를 감소시키고, 수소 발생을 최소화하고 반응기 안전을 강화하십시오. 이 재산은 가혹한 조건 하에서 믿을 수 있는 성과를 지킵니다.

한국 원자력 시설에서 이 기술은 안전 표준과 운영 효율을 높였습니다. 방사선, 부식 및 열 응력에서 흑연 성분을 보호함으로써 장기적인 신뢰성을 보장합니다. 이 혁신은 원자력 안전 증진에 대한 한국의 의지와 일치합니다.

Globally, CVD SiC 코팅의 채택은 급속한 성장을 위해 poised. Forecasts는 자동차 및 에너지와 같은 분야에서 20%를 초과하는 화합물 연간 성장률을 예측합니다. 이 추세는 고급 재료에 대한 수요 증가, 미래 핵 응용의 모서리로 CVD SiC 코팅 흑연을 위치.

FAQ

CVD SiC 코팅은 무엇이며 왜 핵 부품에 중요합니다?

CVD SiC coating 화학 증기 증착을 통해 적용되는 실리콘 카바이드로 만든 보호층입니다. 높은 온도, 방사선 및 부식에 저항하여 핵 부품의 내구성을 향상시킵니다. 이 기술은 원자력 원자로의 장기 신뢰성과 안전성을 보장합니다.

CVD SiC 코팅은 원자력 원자로에서 흑연 성분을 개선합니까?

CVD(주) SiC 코팅은 열 안정성과 내화학성을 제공함으로써 흑연 성분을 강화합니다. 그것은 산화와 물자 degradation를 방지하고, 분대는 극단적인 조건 하에서 그들의 완전성을 유지합니다. 이 개선은 유지 보수 요구를 줄이고 반응기 부품의 수명을 연장합니다.

CVD는 SiC 코팅은 핵 산업 밖에 사용?

예, CVD SiC 코팅은 항공 우주, 반도체 및 화학 가공과 같은 산업에서 널리 사용됩니다. 극단적인 열을 저항하는 그들의 능력은, 부식을 저항하고, 기계적인 힘은 터빈 잎 웨이퍼 운반대 및 화학 반응기와 같은 신청을 위해 그(것)들을 가치 만듭니다.

CVD SiC 코팅은 핵 응용 분야에서 테스트 되었습니까?

엔지니어 시험 CVD ion beam accelerators와 같은 방법을 사용하여 SiC 코팅은 고열 성과를 위한 방사선 저항 그리고 열전대를 위해 입힙니다. 이 시험은 코팅은 핵 급료 물자를 위해 요구되는 엄격한 안전 및 내구성 규격에 맞힙니다.

CVD SiC 코팅은 전통적인 재료보다 더 나은 것입니까?

CVD(주) SiC 코팅은 열, 방사선 및 화학 부식에 우량한 저항을 제안해서 전통적인 물자를 outperform. 화학 증기 증착을 통한 정확한 응용은 균일성 및 신뢰성을 보장하며 핵 반응기와 같은 까다로운 환경에 이상적입니다.