Compósito de carbono reforçado é um material notável conhecido por sua excepcional resistência e durabilidade. Ao integrar fibras de carbono, que são cinco vezes mais fortes e duas vezes mais rígidas que o aço, com uma matriz de carbono, forma um compósito de carbono reforçado com fibra de carbono capaz de suportar condições extremas. Este material avançado oferece excelente resistência ao calor, tornando-o uma escolha preferencial para aplicações de engenharia aeroespacial e de ponta. Ao comparar carbon composite vs carbon fiber, o compósito de carbono reforçado destaca-se por sua relação resistência-peso superior e propriedades únicas. Conhecer o que é carbono composto de carbono destaca seu papel indispensável nas indústrias que exigem precisão e resiliência, onde o desempenho justifica preço do carbono reforçado.

Key Takeaways

- Compósito de carbono reforçado combina fibras de carbono com uma matriz de carbono, oferecendo resistência excepcional e resistência ao calor, tornando-o ideal para aeroespacial e aplicações avançadas de engenharia.

- A preparação de fibras de carbono é crucial; selecionar o tipo certo e organizá-las corretamente melhora o desempenho do composto sob tensão e condições extremas.

- A impregnação de fibras de carbono com resina é um passo fundamental que garante uma forte união e estrutura uniforme, configurando o estágio para o processo de carbonização que transforma a resina em uma matriz de carbono robusta.

- A densificação através de ciclos repetidos de impregnação e carbonização aumenta a densidade e a resistência do compósito, permitindo-lhe suportar altas temperaturas e estresse mecânico.

- Os tratamentos finais de usinagem e superfície melhoram a forma do compósito e protegem-no de fatores ambientais, garantindo durabilidade e confiabilidade em aplicações exigentes.

- Compreender o processo de fabricação meticuloso de carbono reforçado compósito destaca seu papel indispensável nas indústrias onde o desempenho e a precisão são críticos.

Passo 1: Preparação das Fibras de Carbono

A fundação de uma reinforced carbon carbon composite encontra-se nas suas fibras de carbono. Essas fibras servem como espinha dorsal, proporcionando ao material sua excepcional resistência e rigidez. A preparação dessas fibras envolve seleção cuidadosa e arranjo preciso para garantir que o compósito final atenda aos padrões de desempenho desejados.

Selecionando e Organizando Fibras de Carbono

Tipos de fibras de carbono utilizadas em compósito de carbono reforçado

Fibras de carbono vêm em várias formas, cada uma oferecendo propriedades únicas. Fibras de alta resistência, muitas vezes usadas em aplicações aeroespaciais, fornecem resistência à tração superior. Por outro lado, as fibras de alto módulo se destacam na rigidez, tornando-as ideais para aplicações que exigem rigidez. Os fabricantes muitas vezes escolhem fibras com base nas demandas específicas do composto, como resistência ao calor ou desempenho mecânico.

As fibras de carbono são tipicamente combinadas com outros materiais para melhorar suas propriedades. Por exemplo, quando misturados com grafite, eles criam um composto capaz de suportar temperaturas extremas. Esta combinação é particularmente valiosa em indústrias como aeroespacial, onde os materiais devem suportar ambientes severos sem comprometer a integridade estrutural.

Métodos para organizar fibras para garantir a integridade estrutural

Organizar corretamente as fibras de carbono é crucial para alcançar o desempenho ideal. Os fabricantes usam vários métodos para alinhar as fibras, garantindo que o composto possa lidar com o estresse de forma eficaz. As técnicas comuns incluem:

- Alinhamento unidirecional: Fibras são dispostas em uma única direção para maximizar a força ao longo desse eixo. Este método é frequentemente utilizado em aplicações que requerem alta resistência à tração.

- Tecelagem ou trança: Fibras são entrelaçadas para criar uma estrutura tipo tecido. Esta abordagem aumenta a durabilidade e proporciona resistência multidirecional.

- Camada: Várias camadas de fibras são empilhadas em diferentes orientações. Esta técnica equilibra força e rigidez em todas as direções.

Cada método de arranjo contribui para o desempenho global do composto. Por exemplo, o alinhamento unidirecional oferece resistência excepcional em uma direção, enquanto as estruturas tecidas proporcionam propriedades mais equilibradas. Ao adaptar o arranjo à aplicação, os fabricantes garantem que o composto cumpre requisitos específicos.

“O arranjo das fibras de carbono impacta diretamente as propriedades mecânicas do compósito, tornando-o um passo crítico no processo de fabricação. “

Passo 2: Criar a Matriz de Carbono

The matriz de carbono forma o arcabouço essencial que liga as fibras de carbono reinforced carbon carbon composite. Esta etapa envolve dois processos críticos: impregnar as fibras com resina e converter a resina em carbono através da carbonização. Esses processos garantem que o compósito atinja sua notável resistência e estabilidade térmica.

Fibras impregnantes com resina

O processo de impregnação começa por saturar as fibras de carbono com uma resina, que atua como precursor da matriz de carbono. Este passo é crucial para criar uma estrutura uniforme e estável.

Papel da resina como precursor da matriz de carbono

A resina serve como base para a matriz de carbono. Ele penetra os espaços entre as fibras de carbono, garantindo uma forte ligação e distribuição uniforme. Resinas comumente usadas incluem resinas fenólicas e epóxi, conhecidas por sua capacidade de suportar altas temperaturas e estresse mecânico. Uma vez aplicada, a resina não só mantém as fibras no lugar, mas também as prepara para o próximo estágio de transformação.

“O papel da resina se estende além da colagem; ela estabelece o palco para o processo de carbonização, onde se transforma em uma matriz de carbono robusta. “

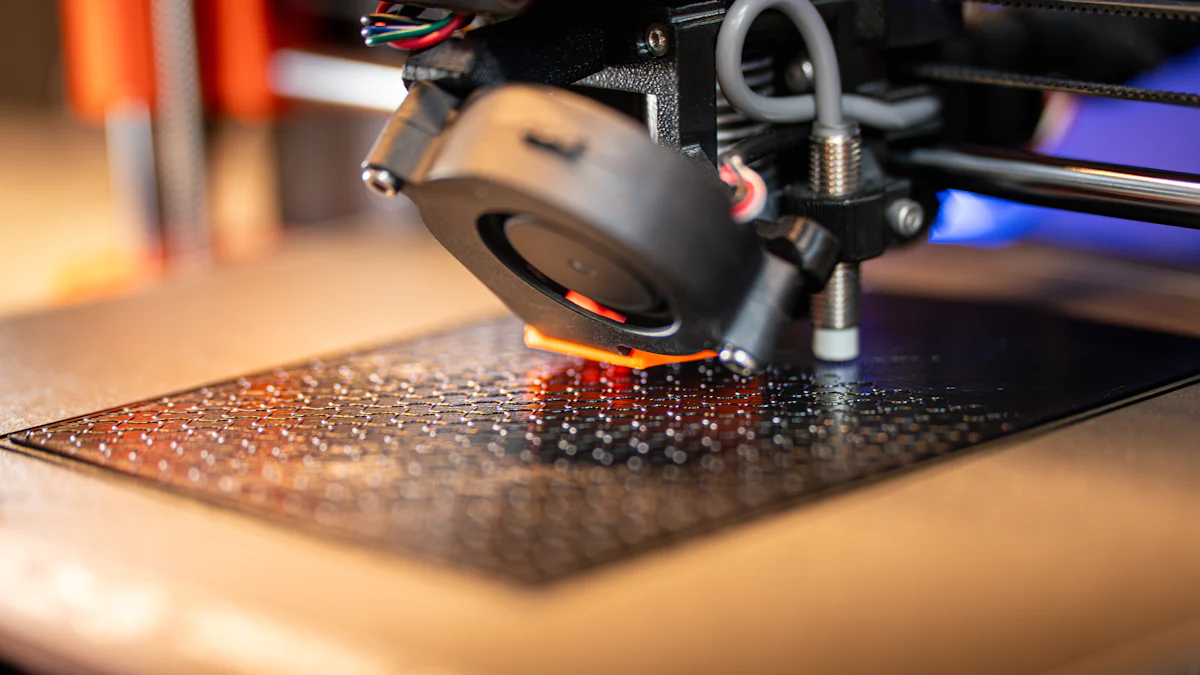

Os fabricantes controlam cuidadosamente a aplicação da resina para evitar vazios ou pontos fracos no compósito. Técnicas como impregnação assistida por vácuo ou métodos assistidos por pressão garantem uma saturação completa. Estes métodos aumentam a integridade estrutural e o desempenho do composto em condições extremas.

Processo de Carbonização

Após impregnação, a resina sofre carbonização, processo que a converte em carbono. Esta transformação é vital para alcançar a resistência e durabilidade de alta temperatura do compósito.

Aquecimento e conversão de resina em carbono

O processo de carbonização envolve o aquecimento das fibras impregnadas com resina em um ambiente controlado. As temperaturas variam tipicamente de 1.000°C a 2.000°C. Durante este processo, a resina se decompõe, liberando compostos voláteis e deixando para trás uma estrutura sólida de carbono. Esta etapa requer precisão para garantir as formas de matriz de carbono sem defeitos.

“Pirólise de baixa temperatura, um método estudado em várias indústrias, demonstra a importância do aquecimento controlado na transformação de materiais orgânicos em estruturas de carbono estáveis. “

A matriz de carbono resultante aumenta a capacidade do compósito de suportar calor extremo e estresse mecânico. Esta propriedade torna indispensável para aplicações como discos de freio de avião, onde os materiais devem funcionar de forma confiável em condições intensas.

Ao combinar impregnação de resina com carbonização precisa, os fabricantes criam uma matriz de carbono que complementa a resistência das fibras de carbono. Esta sinergia resulta em reinforced carbon carbon composite capaz de atender às demandas das indústrias de engenharia avançada e aeroespacial.

Passo 3: Densificação e Acabamento

O passo final na criação de um reinforced carbon carbon composite envolve densificação e acabamento. Esta etapa aumenta a densidade, a resistência e as propriedades da superfície do material, garantindo que ele atenda às exigências rigorosas de aplicações avançadas. Os fabricantes empregam técnicas precisas para alcançar as características estruturais e funcionais desejadas.

Impregnação e Carbonização Repetidas

A densificação começa com ciclos repetidos de impregnação e carbonização. Esses ciclos preenchem os poros dentro do compósito, aumentando sua densidade e resistência mecânica.

Alcançar a densidade e a força desejadas

Os fabricantes impregnam o compósito com substâncias ricas em carbono, como pitches ou resinas. Estes materiais penetram na estrutura porosa, preenchendo vazios e reforçando a matriz. Após impregnação, o compósito sofre carbonização em altas temperaturas. Este processo converte o material impregnado em carbono, solidificando ainda mais a estrutura.

“O processo de densificação muitas vezes envolve múltiplos ciclos para garantir uniformidade e eliminar a variabilidade nas propriedades do compósito. “

Técnicas avançadas, como a Infiltração de Vapor Químico (CVI) ou Deposição de Vapor Químico (CVD), também são empregadas. Estes métodos introduzem o carbono de precursores gasosos, depositando-o dentro do compósito. CVI e DCV aumentam o desempenho térmico e mecânico do material, tornando-o adequado para ambientes extremos.

Os ciclos repetidos de impregnação e carbonização permitem que os fabricantes ajustem a densidade e a resistência do compósito. Essa precisão garante que o material possa suportar altas condições de tensão e temperatura, tornando-o indispensável para aplicações aeroespaciais e industriais.

Usinagem final e tratamento de superfície

Uma vez alcançada a densidade e a resistência desejadas, o compósito sofre usinagem final e tratamento de superfície. Estes passos refinar a forma do material e melhorar suas propriedades de superfície.

Moldagem e aplicação de revestimentos protectores

A usinagem envolve corte, moagem e moldagem do compósito para atender aos requisitos específicos de projeto. Os fabricantes usam ferramentas e técnicas avançadas para alcançar dimensões precisas e superfícies lisas. Esta etapa garante que o compósito se encaixa perfeitamente em sua aplicação pretendida.

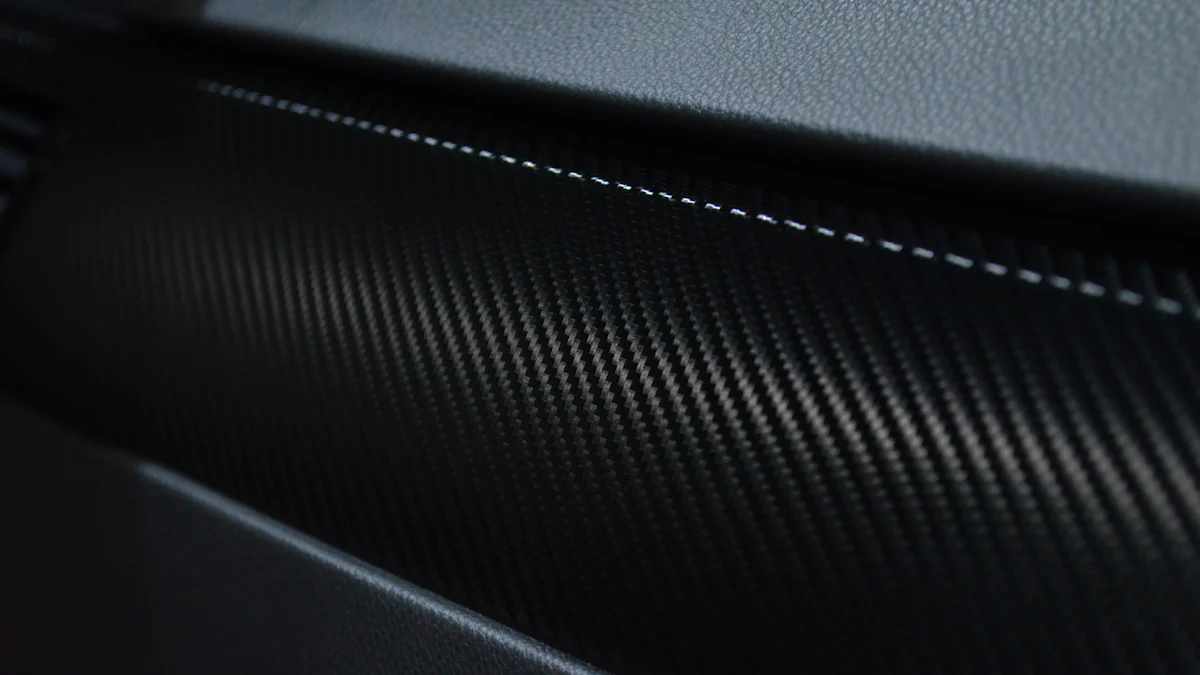

Após a usinagem, os tratamentos de superfície são aplicados para proteger o composto de fatores ambientais. Revestimentos protetores, tais como carboneto de silício ou camadas cerâmicas, aumentam a resistência do material à oxidação e desgaste. Estes revestimentos estendem a vida útil do compósito e mantêm o seu desempenho em condições duras.

“Os tratamentos de superfície desempenham um papel crucial na preservação da integridade do composto, especialmente em ambientes de alta temperatura e corrosivos. “

A combinação de usinagem e tratamento de superfície garante que o compósito atenda aos padrões funcionais e estéticos. Esses toques de acabamento preparam o material para uso em indústrias exigentes, onde a confiabilidade e a durabilidade são fundamentais.

Ao completar os processos de densificação e acabamento, os fabricantes criam reinforced carbon carbon composite que se destaca em resistência, resistência ao calor e durabilidade. Esse material avançado continua impulsionando a inovação em setores aeroespaciais, automotivos e outros setores de alto desempenho.

Compósito de carbono reforçado surge como um material inovador através de seu processo de fabricação meticuloso. Ao preparar fibras de carbono, criar a matriz de carbono e completar a densificação e acabamento, este compósito alcança resistência e resistência térmica inigualáveis. Suas aplicações se estendem por indústrias como aeroespacial, automobilismo e engenharia civil, onde precisão e durabilidade são fundamentais. Por exemplo, os esportes motorizados aproveitam este material para reduzir o peso, mantendo a integridade estrutural, melhorando o desempenho na pista. Compreender a criação de compósito de carbono reforçado sublinha a inovação impulsionando avanços em engenharia e tecnologia.

FAQ

Que formas de reforço de fibra de carbono existem?

O reforço de fibra de carbono existe em várias formas, cada uma sob medida para aplicações específicas. Os tipos comuns incluem polímeros reforçados com fibra de carbono (CFRPs), que combinam fibras de carbono com uma matriz polimérica para materiais leves e fortes. Compósitos de fibras de carbono integrar fibras de carbono com várias matrizes, oferecendo versatilidade em propriedades mecânicas e térmicas. Compósitos de carbono-carbono reforçados destacam-se por sua capacidade de suportar temperaturas extremas, tornando-as ideais para engenharia aeroespacial e de alto desempenho.

Como é que o composto carbono-carbono reforçado difere de outros compósitos de carbono?

Compósito de carbono-carbono reforçado distingue-se através de sua combinação única de fibras de carbono e uma matriz de carbono. Esta estrutura proporciona resistência ao calor e resistência mecânica excepcionais. Ao contrário de outros compósitos de carbono, que podem usar matrizes poliméricas ou cerâmicas, os compósitos reforçados de carbono-carbono se destacam em ambientes de alta temperatura, como sistemas de freio de aeronaves e bicos de foguete.

Por que o processo de carbonização é essencial na fabricação?

O processo de carbonização transforma resina em carbono, criando a matriz de carbono robusta que liga as fibras. Esta etapa garante que o compósito atinja sua estabilidade de alta temperatura e resistência mecânica. Sem carbonização, o material não teria a durabilidade e o desempenho necessários para aplicações exigentes.

“A carbonização é a pedra angular da produção de carbono-carbono reforçado, permitindo que o material suporte condições extremas. “

Quais indústrias se beneficiam mais com compostos reforçados de carbono-carbono?

As indústrias que necessitam de materiais com alta relação força-peso e resistência térmica se beneficiam significativamente. O Aerospace depende desses compósitos para componentes como escudos térmicos e discos de freio. Motoresports usá-los para reduzir o peso do veículo, mantendo a integridade estrutural. Outros setores, como semicondutores e metalurgia, também aproveitam suas propriedades avançadas para aplicações especializadas.

Como as fibras de carbono são dispostas para garantir a integridade estrutural?

Fabricantes organizar fibras de carbono usando métodos como alinhamento unidirecional, tecelagem ou trança, and camadas. O alinhamento unidirecional maximiza a resistência ao longo de um único eixo, enquanto a tecelagem cria durabilidade multidirecional. A postura equilibra a força e a rigidez em todas as direções. Estas disposições asseguram que o composto satisfaz requisitos de desempenho específicos.

Qual o papel da resina no processo de fabricação?

A resina atua como precursora da matriz de carbono. Satura as fibras de carbono, criando uma estrutura uniforme e forte ligação. Durante a carbonização, a resina converte-se em carbono, formando a matriz que melhora as propriedades mecânicas e térmicas do compósito. Resinas como fenólico e epóxi são comumente usados para sua resistência ao calor e estabilidade.

Como a densificação melhora as propriedades do compósito?

Densificação envolve ciclos repetidos de impregnação e carbonização. Esses ciclos preenchem os poros dentro do compósito, aumentando sua densidade e resistência. Técnicas avançadas como Infiltração química por vapor (CVI) aumentar ainda mais o desempenho do material, depositando carbono de precursores gasosos. Este processo garante que o composto pode suportar condições de alta tensão e temperatura.

Que tratamentos de superfície são aplicados em compósitos reforçados de carbono-carbono?

Os tratamentos de superfície protegem o composto de fatores ambientais como oxidação e desgaste. Os fabricantes aplicam revestimentos como silicon carbide or camadas cerâmicas aumentar a resistência à corrosão e altas temperaturas. Estes tratamentos prolongam a vida útil do material e mantêm o seu desempenho em condições duras.

Por que o compósito reforçado carbono-carbono é caro?

O processo de produção envolve múltiplas etapas precisas, incluindo carbonização, densificação e tratamento de superfície. Cada passo requer tecnologia avançada e expertise, contribuindo para o custo do material. No entanto, suas propriedades excepcionais, como resistência ao calor e resistência, justificam o investimento para indústrias que exigem materiais de alto desempenho.

Compósitos reforçados de carbono-carbono podem ser personalizados para aplicações específicas?

Sim, os fabricantes podem adaptar as propriedades do compósito ajustando arranjos de fibra, tipos de resina e ciclos de densificação. A personalização garante que o material atenda às demandas únicas de aplicações, seja para uso aeroespacial, motoresporto ou industrial. Essa flexibilidade destaca a versatilidade e o valor do material na engenharia avançada.